压药模具精益设计中的三维模型构建探讨

2017-07-25陶李

陶李

摘 要:在形状药柱中使用压装模具进行重复设计的问题上,想要更好的提高设计效率,可以使用有限元的方法,然后利用三维软件相关的参数关系和相关性,对以药柱为主的零件,进行TOP-DOWN的压药模具设计。这样在药柱零件发生形状或是尺寸的变化时,模具的装配和零件相關的工程图样也会进行自动的变更,这也是对压药模具进行精益设计的方法。

关键词:药柱;模具;精益设计

中图分类号:TQ560.5 文献标识码:A 文章编号:1671-2064(2017)12-0063-03

想要对药柱压装形状的模具进行优化的设计,首先,就是利用有限元方法,对模套的尺寸进行优化,然后得出药柱尺寸和模套尺寸的最佳设计关系;然后,在装配模式的情况下,对药柱零件进行三维模型的建立,其中要将药柱零件作为主控件,之后在进行压药模具有关TOP-DOWN的设计,之后根据这个参照,利用自顶向下的方式,根据压药模具零件之间的关系,分别对压药模具有关的零件进行三维模型的建立;最后,就是建立压装模具装配和零件工程有关的图纸设计。利用三维软件相关的参数和相关性,对药柱相关的形状和尺寸进行变更,这样对应的工程图也会自动变化,这样既节约了时间,也避免了劳动的重复,从而提高了设计的效率,实现压药模具的精益设计方法。

1 优化模套的尺寸

在进行压药模具的TOP-DOWN进行设计之前,要对模套的壁厚、下冲端的高度几何尺寸等有关模具的关键零件进行优化,这样才能更好的满足压药过程的刚度和强度的要求。

1.1 模型的有限元分析

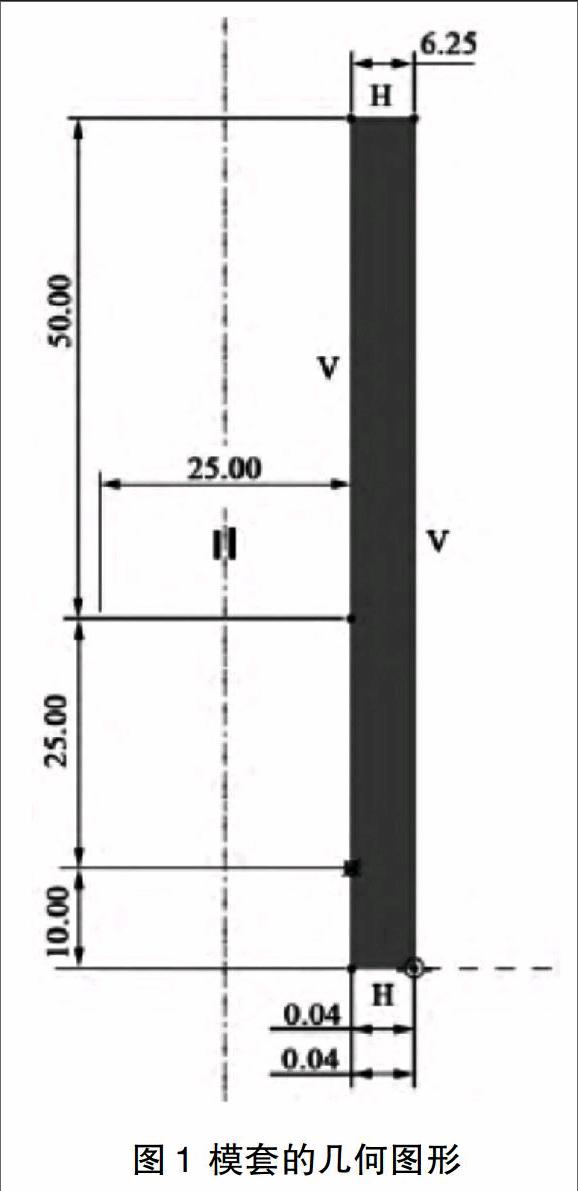

想要对压药模套进行尺寸的优化,首先就是要建立一个有限元模型进行分析,模套和药柱的最佳尺寸之间的设计关系。由于压药模套属于一种回转体,所以在压药的过程中,模套所受到的承载荷表现出的是轴对称性,因此利用有限元进行分析时,可以将模套转变成2D轴的对称模型。其中在模套零件中,上端处的倒圆角和下端处的倒角对模套的刚度和强度影响不是很大,这个在进行建模时可以忽略不计。还有脱模锥度一般在1:1500或是1:666比值范围内,它对模套的刚度和强度的影响也是很小,也就是脱模锥度不影响模型的计算精度问题,这个在建模的时候依然不用考虑。建立一个25mm×25mm的药柱模套,可以看图1中模套几何尺寸进行分析。

2D轴对称的模型有关应变和应力之间的关系。根据冠以的胡可定义对2D轴对称模型中的应力-应变之间的关系进行计算得出:

在这个公式中,D表示的是弹性矩阵,它根据材料的不同而不同;其中S表示的是应力矩阵;则是每个元素中的节点发生的位移矩阵,表示的是应力矩阵;B表示的是应变矩阵。之后可以求出轴对称的公式:

在这个公式之中,E表示的是弹性的模量;其中v表示的是泊松比。

确定载区域。在模套装药压制做好之后,它所受到的载荷是比较大的,想要更加容易的进行载荷的施压,在2D轴对称模型的建立时,应该先确定载荷区域的施加。

需要的边界条件。

(1)不管是哪种的炸药,当压药的压力比是>220MPa时,就算压力在继续增加,密度的提高都不会很大。所以想要提高模套的强度,要选择压药比压是300MPa,将该值作为载荷的最大限值。模套内壁需要承受的侧压力Pc的大小是由炸药的流散性确定的,所以,根据分析得出的Pc的计算公式为:

该式中,Pc表示模套内壁承受到的侧压力,其单位是MPa;v表示炸药中泊松比;而P则是炸药的压药比,它的单位则是MPa。其中炸药的泊松比是v=0.35,而炸药的压药比压则是P=300MPa,其中模套内壁受到的侧压力是Pc=161.4MPa,那么计算出模套内壁受到的侧压力是=161.4MPa,对该模型的有限元分析可以见图2。

(2)约束。在进行双向的压药时,可以忽略模套本身的重力加速度,这样计算出的模套是处于悬空的状态。

(3)材料的属性。选择碳素工具钢作为模套的材料,其中材料的弹性模量是E=206GPa,那么泊松比则是v=0.27。

上述进行的有限元模拟条件数值分析模型和实际中的压装情况是相吻合的。

1.2 评价原则

碳素工具钢的模套材料,经过淬火和回火之后,得到的洛氏硬度则是55~60HRC,其中抗拉强度则是1995~2180MPa,也就是说它属于脆性的材料。对模套造成的破坏,主要是以拉应力为主表现的应力形式的毁坏,因此,可以根据第一强度的理论对模套强度进行校核,使用的安全系数是n=3~4。

2 有限元的计算结果

进行敏感度的分析。对于模套壁厚有关下冲端的高度,以及应力的最大值,还有位移的最大值受到的影响可以对图3~图6进行分析。

进行优化设计。(1)设计的限制。其中应力的最大主值是在<5.700×102MPa的范围内,而位移的最大值在<2.0000×10-2mm的范围内。(2)优化的结果。利用有限元对2D轴对称模套的模型进行分析,测量得出模套内壁如下:模套内壁受到的应力最大值是在下端出(即下冲上端),其中应力的最大主值是2.619316×102MPa,关于模套内壁的应力主值分布可以见图7;关于模套的位移最大值是1.998855×10-2mm,关于位移的分布可以见图8中所示。(3)对模套尺寸进行优化后的结果。此时的模套壁厚是=7.1mm,约为0.284倍的药柱直径。其中模套的线段尺寸是h=24mm,是药柱高度的0.96倍的约值。这样就是可以建立药柱和模套之间的关系参数了。

3 结语

关于药柱的相似几何形状压制模具,则是利用的CREO PARAMETRIC三维软件的主控件技术,对压药模具TOP-DOWN进行设计,其所具有的优点有:(1)进行装配模具时非常容易,每个零件都可以使用缺省的方式进行装配;(2)只进行主控件药柱的改变,就可以得到压药模具的装配以及零件的工程图,减少了工作量。

参考文献

[1]马增祥,刘炜,张均法,等.基于三维模型的压药模具精益设计方法[J].新技术新工艺, 2016(2):22-25.

[2]高巍,张玲.三维建模与模具设计(模具技术丛书)[M].化学工业出版社,2014.

[3]杨勇,柳伟,周雄辉.注塑模具精益设计管理系统的研究与开发[J].模具技术, 2016(6):5-9.