基于精细积分法的轴承-拉杆转子系统非线性动力学分析

2017-07-25黑棣郑美茹

黑棣,郑美茹

(陕西铁路工程职业技术学院 机电工程系,陕西 渭南 714000)

轴承-转子系统作为旋转机械的核心部件,广泛应用于航天、电力、工程等领域。许多学者针对轴承-转子系统的相关问题进行了研究。文献[1-2]研究了表面织构对滑动轴承性能的影响。文献[3]求解了Reynolds方程,并且得到油膜压力分布曲线,分析了各种参数对油膜力的影响。文献[4]利用变分原理和分离变量法求得了油膜力的近似解析解。

以上研究都是为了能够更准确地进行轴承-转子系统的动力学分析。因为系统的稳定性直接决定旋转机械运行的稳定性,因此,轴承-转子系统动力学分析计算十分关键,最常用的轴承-转子系统动力学计算方法有Runge-Kutta法[5-6]、Wilson-θ法[7-8]、Newmark法[9-10]等,但均对计算步长的依赖较大。

精细积分法对步长的依赖较小,而且能保证较高的精度。文献[11]基于2N类算法提出了精细积分法。文献[12]将Wilson-θ法和精细积分法结合分析了结构地震时程反应。文献[13]给出了单步4阶精度的精细积分法,该方法精度高,计算量小。文献[14]采用改进的精细积分法计算了转子系统的非线性动力学行为。文献[15]将数据库方法与精细时程积分法相结合,研究了可倾瓦轴承-转子系统的动力学响应。

现基于改进的精细积分法,将其与传统的Wilson-θ法、Newmark法进行比较,求解转子系统的非线性动力学响应,研究步长对转子系统的非线性动力学行为的影响。

1 转子系统运动方程

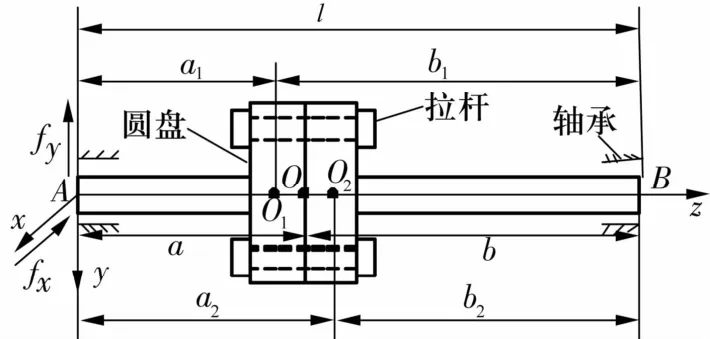

拉杆转子系统模型如图1所示。图中:O1和O2为2个圆盘的中心;mO1,mO2分别为两圆盘的质量;eO1,eO2分别为两圆盘的偏心量;l为转轴的总长;a和b为两转轴的长度;AO1=a1,BO1=b1,AO2=a2,BO2=b2;ma,mb分别为 AO,BO的集中质量;fx和 fy分别为轴承处x,y方向上的油膜力。

图1 轴承-拉杆转子系统示意图Fig.1 Sketch of bearing-rod fastening rotor system

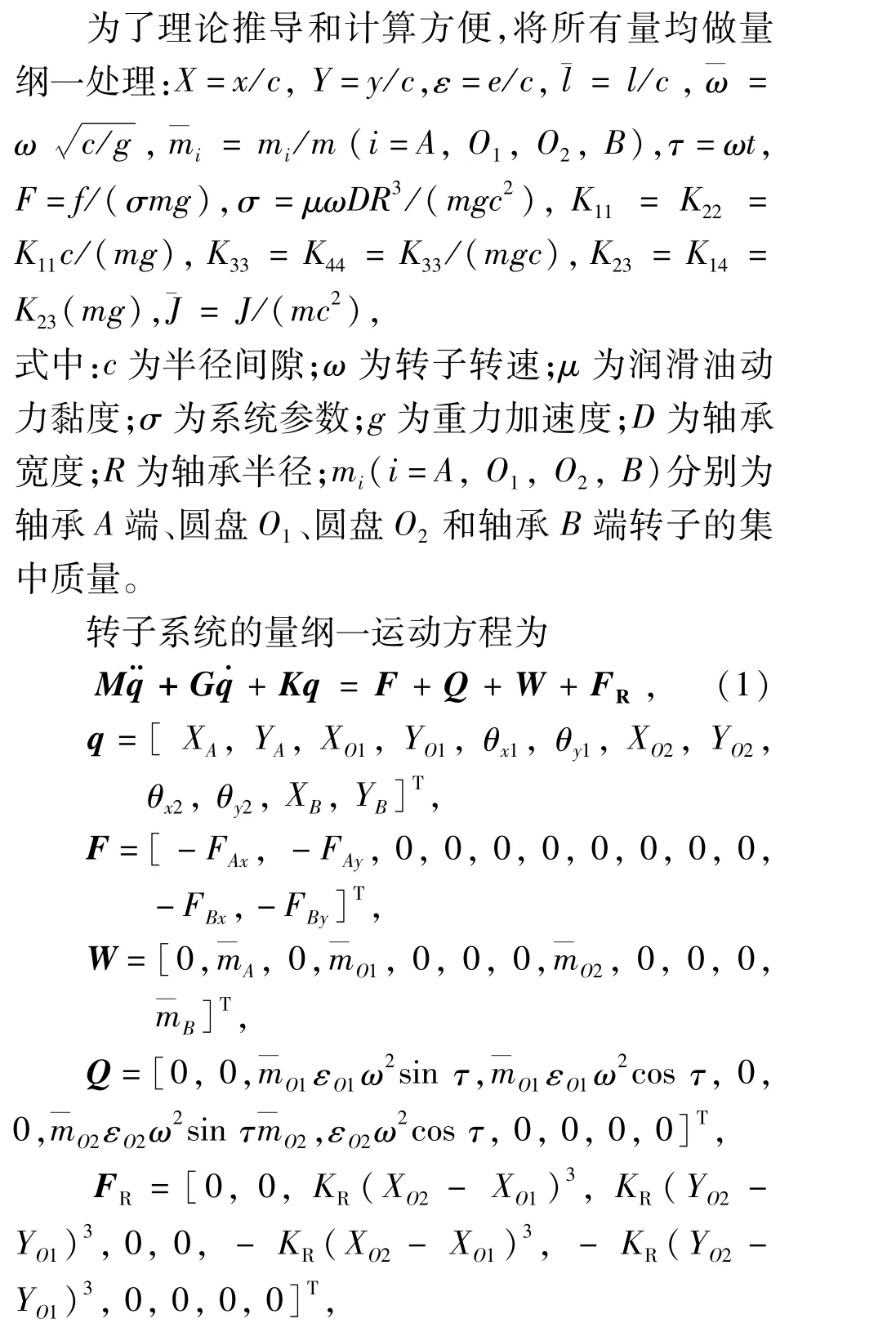

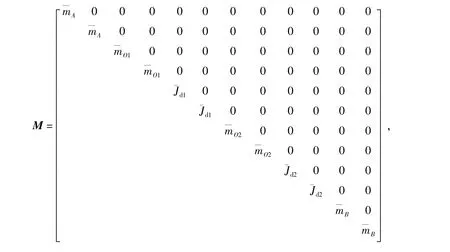

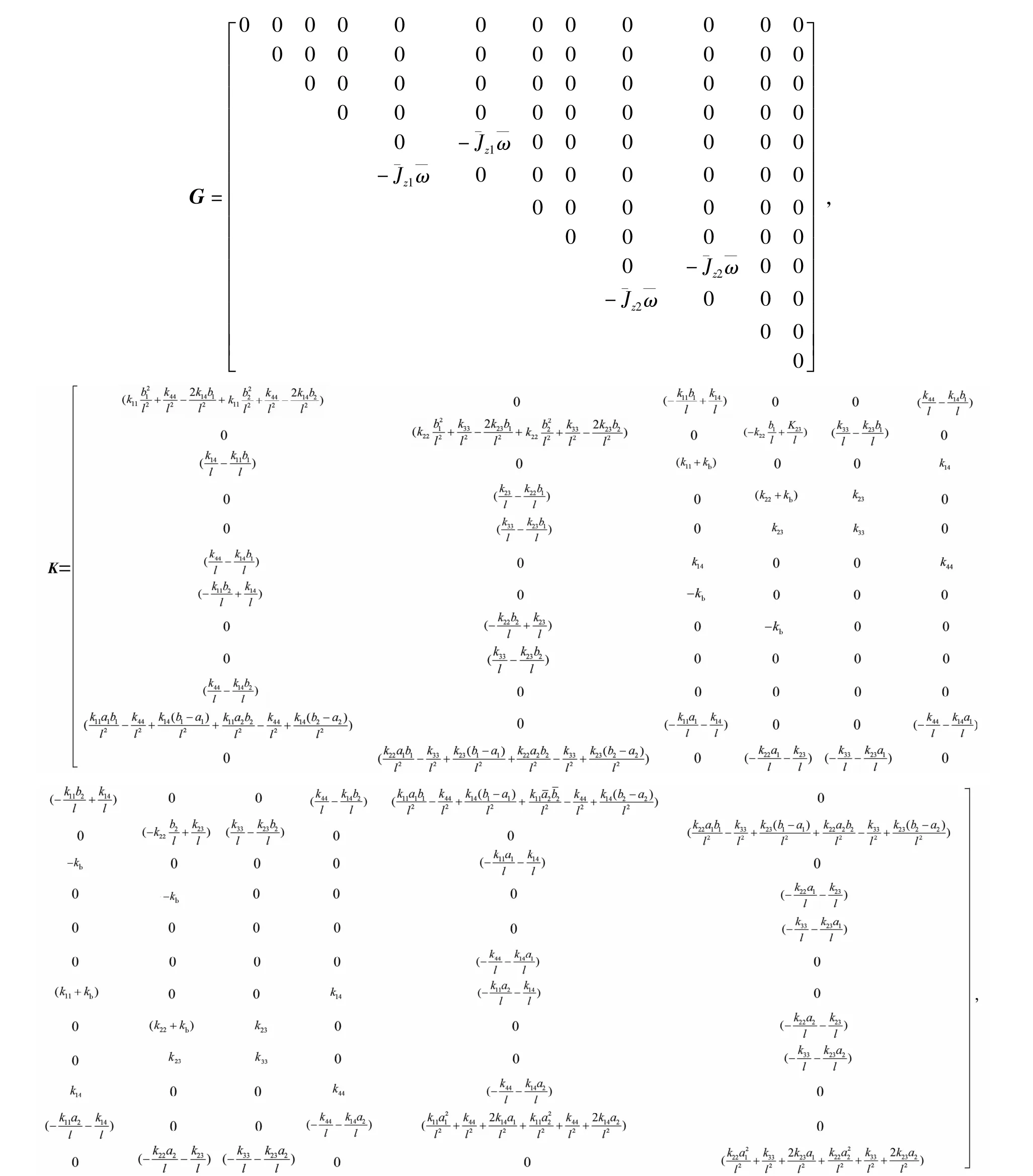

式中:M为质量矩阵;G为陀螺矩阵;K为刚度矩阵;F为非线性油膜力向量;FAx,FAy-分别为轴承A处转子x,y方向的无量纲非线性油膜力;FBx,FBy-分别为轴承B处转子x,y方向的无量纲非线性油膜力;Q为外激励列向量;W为重力列向量;FR为圆盘间的非线性回复力;KR为量纲一的非线性回复刚度;Kb为拉杆量纲一的弯曲刚度。q为位移列向量;XA,YA,XO1,YO1,XO2,YO2,XB,YB分别为转子在轴承A端、圆盘O1处、圆盘O2处、轴承B端 x和 y方向的位移;θx1,θy1,θx2,θy2分别为圆盘1,2绕x和y轴的摆角;Jd1,Jd2分别为圆盘1,2的极转动惯量;Jz1,Jz2分别为圆盘1,2的赤道转动惯量;k11,k22分别为AO轴段x,y方向的弯曲刚度;k′11,k′22分别为 OB轴段 x,y方向的弯曲刚度;k33,k44,k′33,k′44分别为由于圆盘 1,2绕 x和 y轴摆动而引起的轴段刚度;k14,k23为AO轴段的交叉刚度;k′14,k′23为 OB轴段的交叉刚度,由于转子的对称性,有 k11=k22=k′11=k′22,k33=k44=k′33=k′44,k14=k23,k′14=k′[16]23;kR为非线性回复刚度;kb为拉杆的弯曲刚度。

2 改进的精细积分法

2.1 算法介绍

运用精细积分法求解转子系统的动力学响应,将(1)式化为

2.2 算法验证

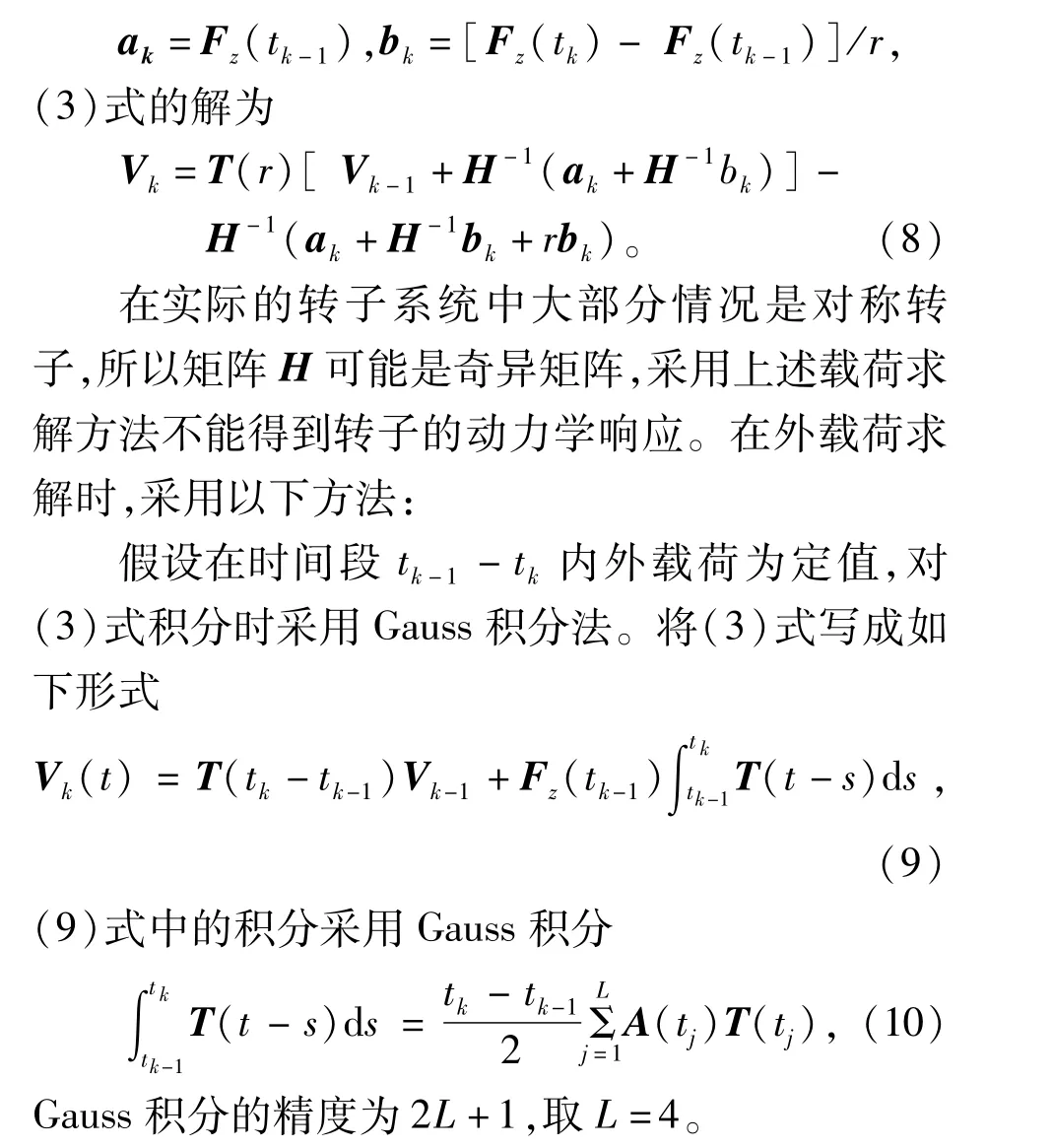

为了验证该算法的有效性,针对以下算例,将其与Newmark法、Wilson-θ法进行比较。

分别采用3种算法进行计算,计算结果与精确解见表1。

由表1可以看出,文中方法的计算结果比Newmark法、Wilson-θ法更接近精确解。

表1 3种方法计算结果Tab.1 Calculation results of three kinds of methods

3 数值算例

轴承-对称拉杆转子系统参数如下。轴承为360°径向滑动轴承,轴承宽度和直径之比D/d=1,μ=0.022 Pa·s,c=0.000 49 m。转轴参数:r=0.14 m,l=3.3m,a=1.6m,b=1.6m,a1=1.4 m,b1=1.8 m,a2=1.8m,b2=1.4m,mA=mB=768.458 7 kg。圆盘参数:h=0.4 m,R=0.3 m,eO1=eO2=0.01c,mO1=mO2=690.044 5 kg,Jz1=Jz2=31.052 kg·m2,Jd1=Jd2=15.526 kg·m2。2m=mA+mB+mO1+mO2,m=1 458.5 kg。转轴刚度:k11=k22=k′11=k′22=9.992 5×107N/m,k14=k23= -3.758 4×107N/m,k′14=k′23=3.758 4×106N/m,k33=k44=k′33=k′44=2.367 8×108N/m,kb=kR=2 k11。

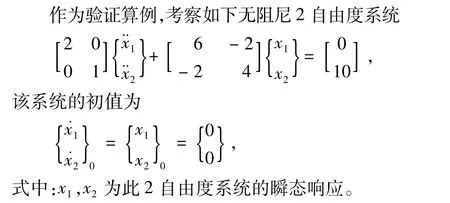

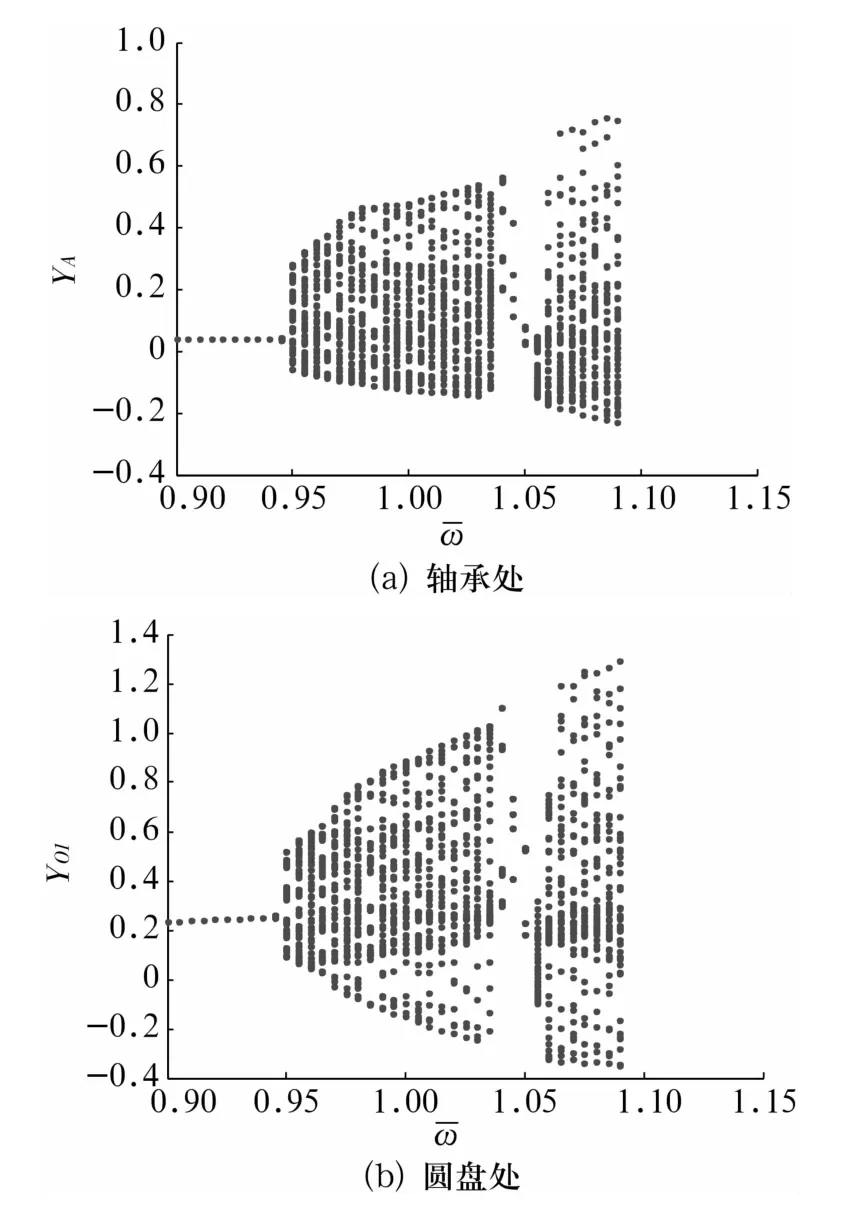

以转子的量纲一转速为控制参数分析转子的非线性动力学行为,其计算步长为 h=2π/200。当量纲一转速的变化范围为0.9~1.05时,转子轴承处和圆盘处y方向位移随转速的运动分岔图如图2所示。

图2 转子轴承和圆盘处y方向位移随转速的运动分岔图Fig.2 Bifurcation diagram of y versus at bearing station and disk stations

由图2可以看出,转速较低时,转子系统的运动为周期运动,随着转速的升高,转子系统将发生分岔行为。

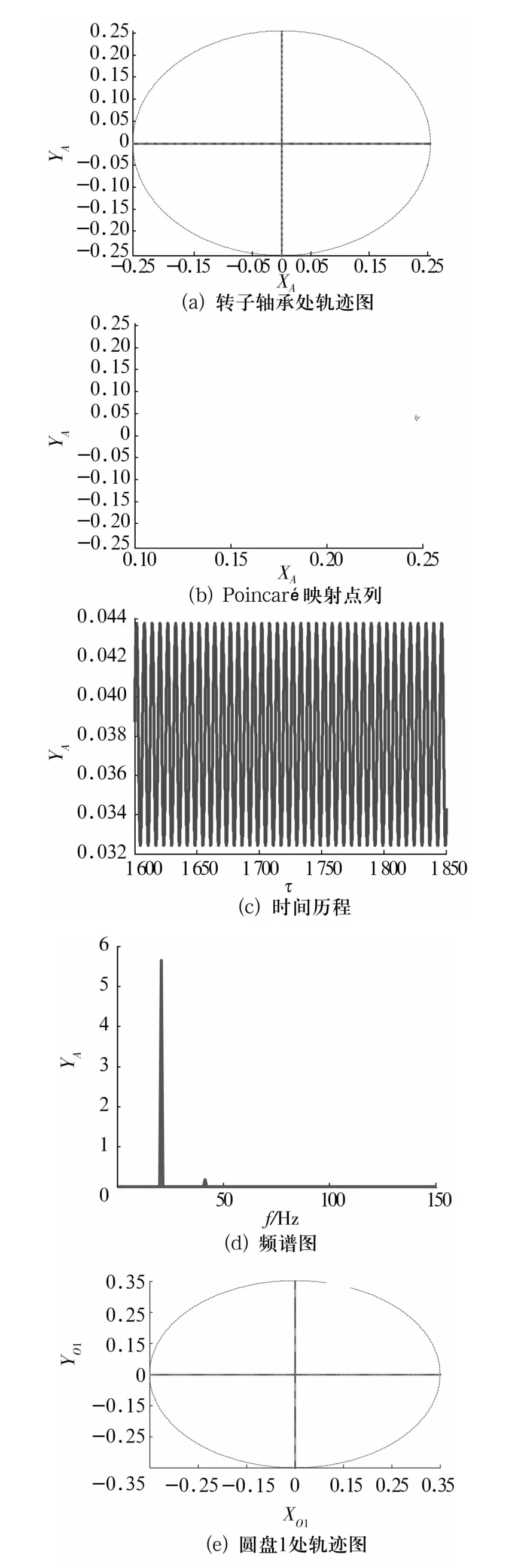

图3 =0.92时转子轴承处的轨迹图、Poincaré映射图、时间历程、频谱图和圆盘1处的轨迹图Fig.3 The orbit,Poincaré map,time series,spectrum of the rotor at bearing station and the orbit of disk 1 for=0.92

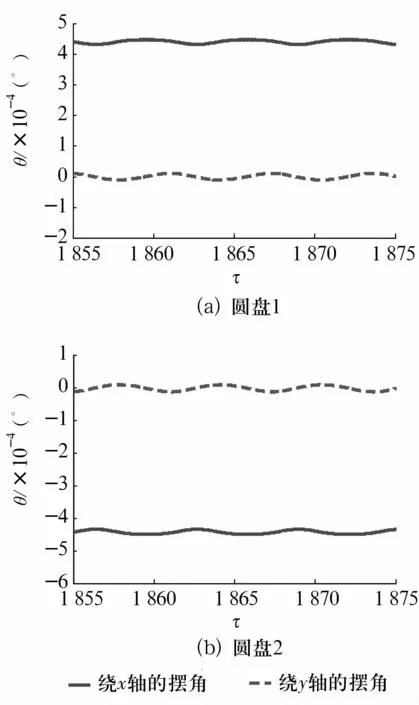

图4 =0.92时圆盘分别绕x,y轴的摆角Fig.4 The swing angle of disks around the x and y axis for=0.92

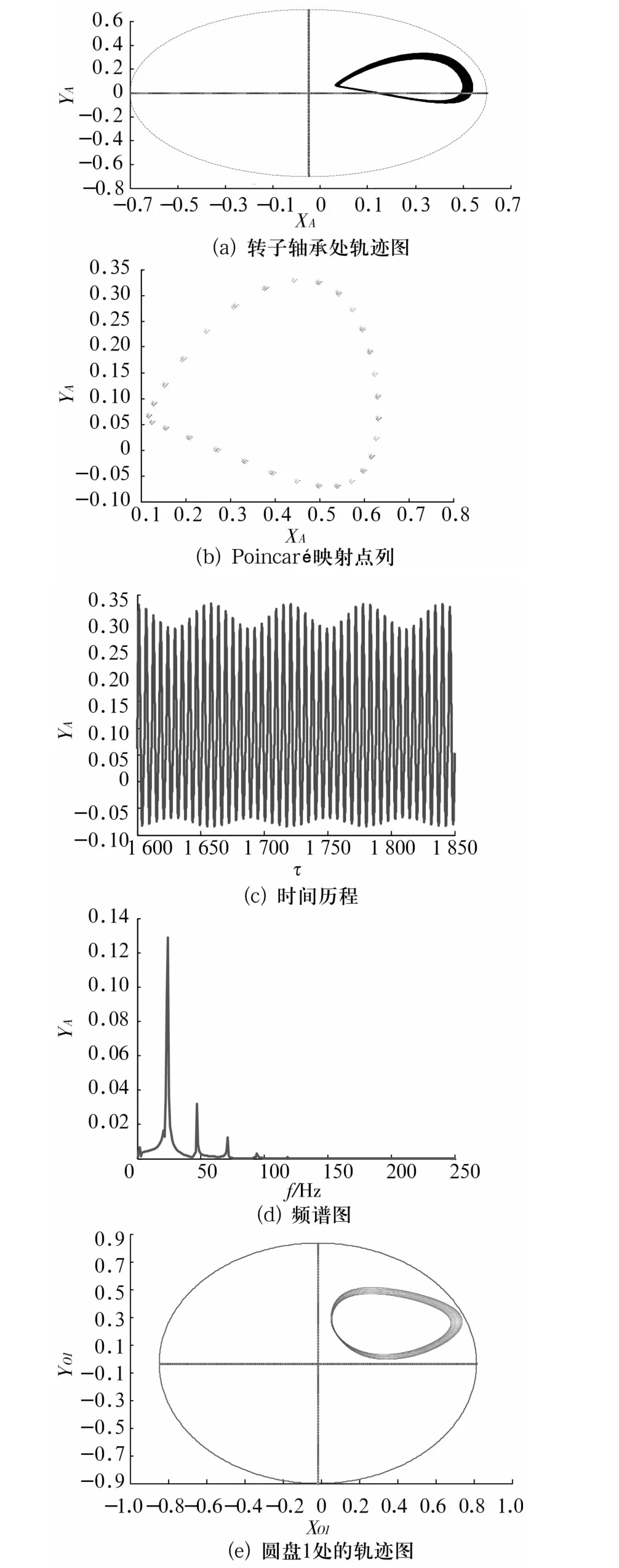

图5 =0.95时转子轴承处的轨迹图、Poincaré映射图、时间历程、频谱图和圆盘1处的轨迹图Fig.5 The orbit,Poincaré map,time series,spectrum of the rotor at bearing station and the orbit of disk 1 for=0.95

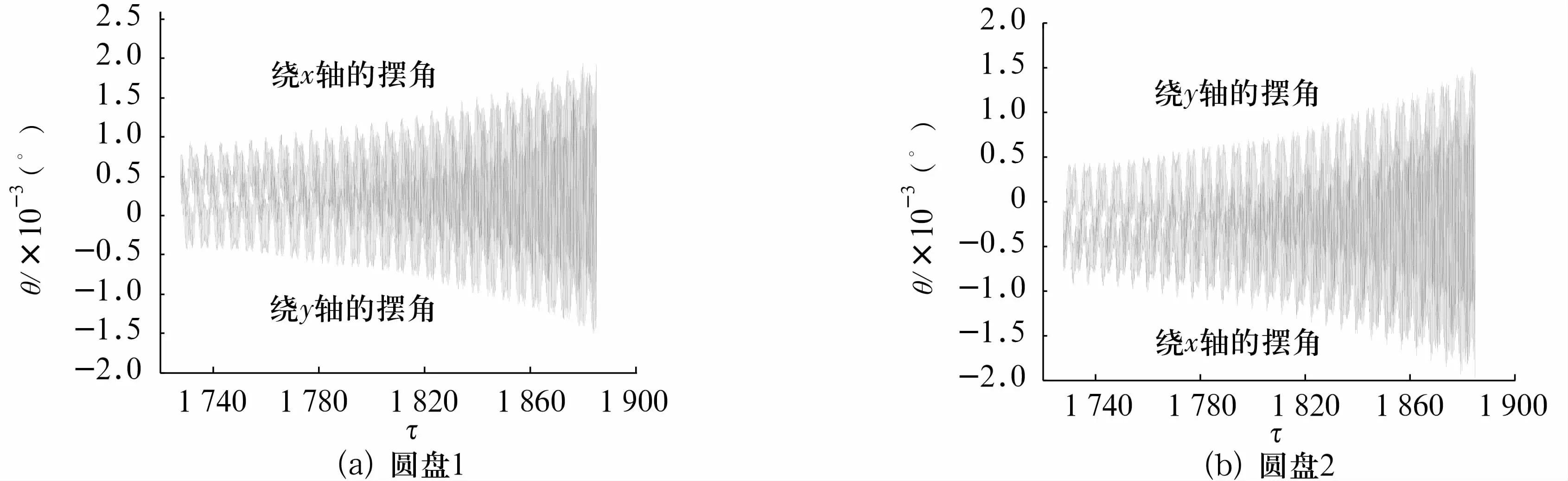

图6 =0.95时圆盘分别绕x,y轴的摆角Fig.6 The swing angle of disks around the x and y axis for=0.95

图7 =1.04时转子轴承处的轨迹图、Poincaré映射图、时间历程和频谱图Fig.7 The orbit,Poincaré map,time series and spectrum of the rotor at bearing station for=1.04

图8 =1.04时圆盘绕x,y轴的摆角Fig.8 The swing angle of disks around the x and y axis for=1.04

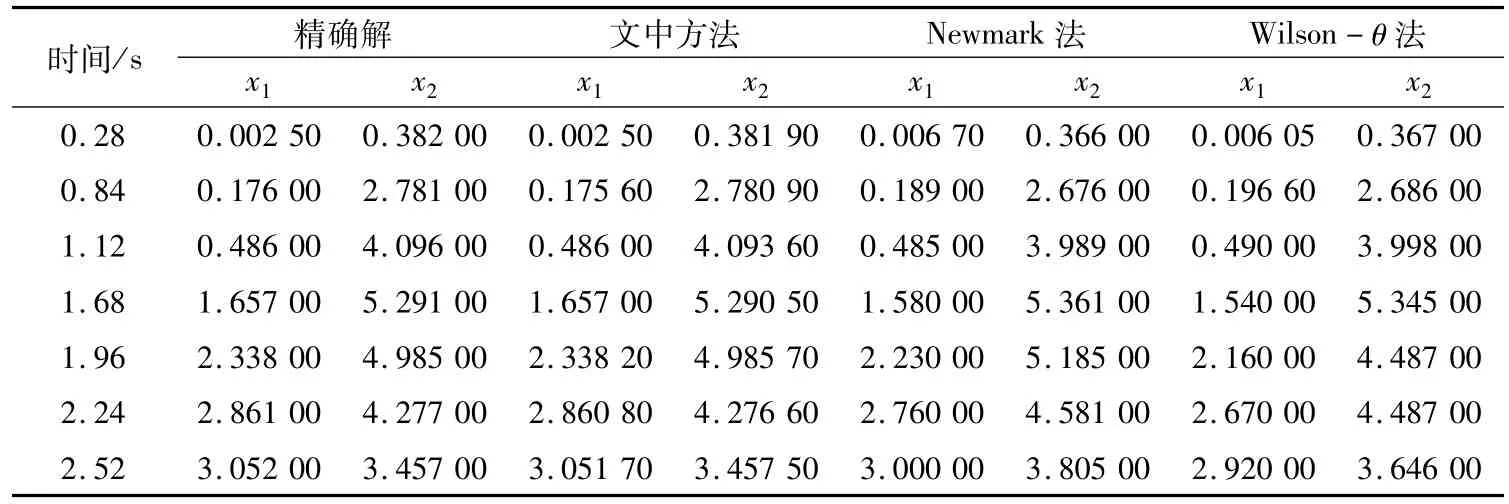

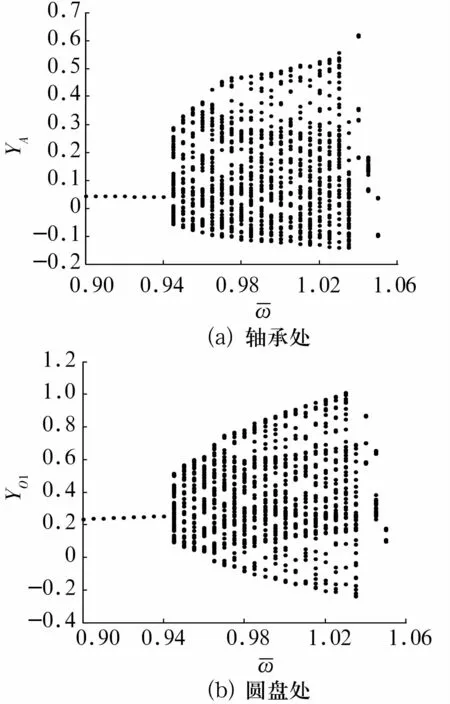

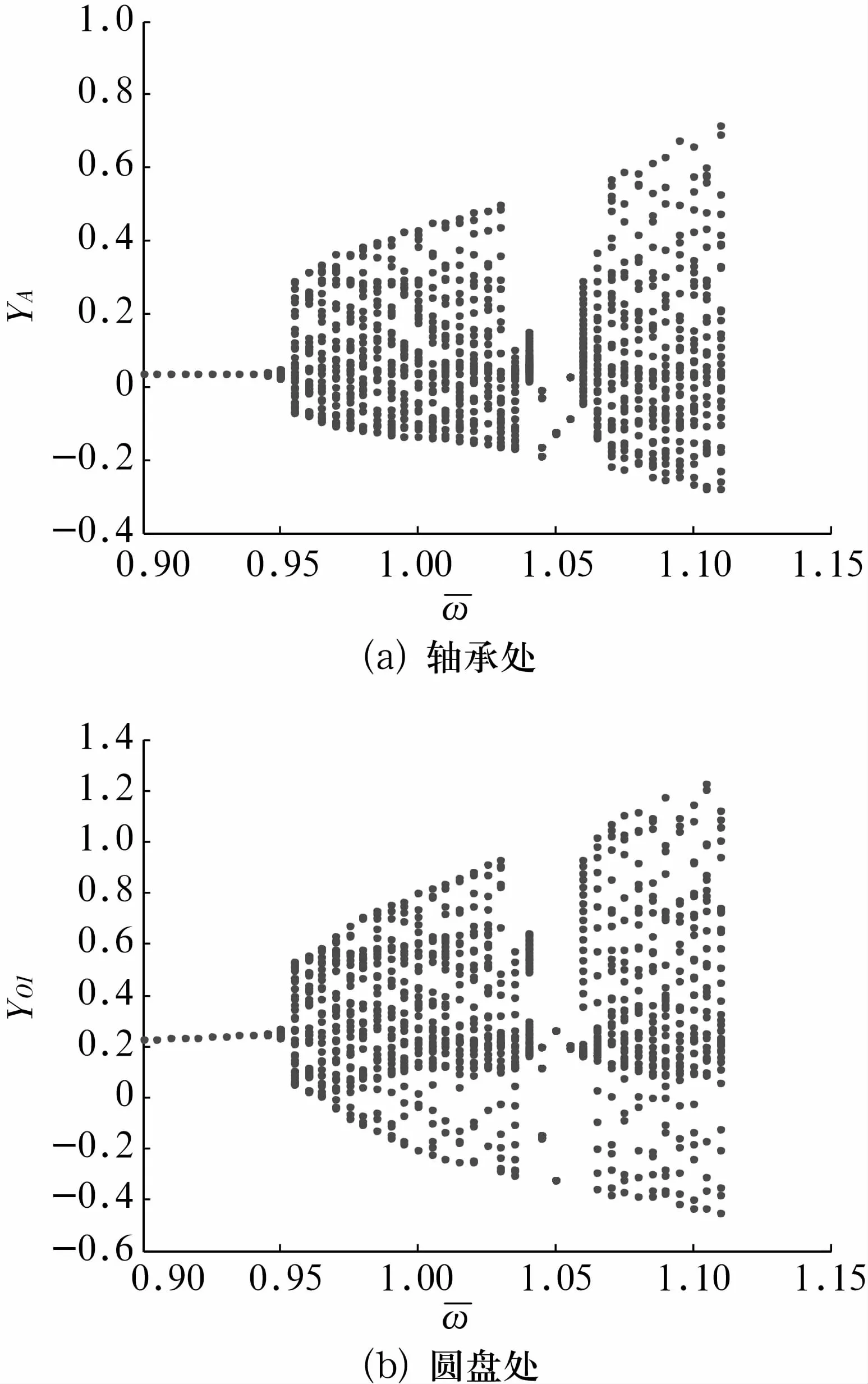

以上计算步长取为h=2π/200,为了研究计算步长对系统非线性动力学行为的影响,以下步长分别取为 h=2π/400,2π/600,转子轴承处和圆盘处的分岔图如图9、图10所示。对比图2、图9和图10可知,转子系统运动的变化趋势基本相同,但分岔点有所不同,随着步长的减小,分岔点有少许增大,能够考察的转速范围也增大,且转子系统能够表现出更丰富的非线性动力学现象。由此可以看出,计算步长的变化对于转子系统运动具有一定影响。

图9 h=2π/400时转子轴承和圆盘处y方向位移随转速的运动分岔图Fig.9 Bifurcation diagram of y versus at bearing station and disk stations for h=2π/400

图10 h=2π/600时转子轴承和圆盘处y方向位移随转速的运动分岔图Fig.10 Bifurcation diagram of y versus at bearing station and disk stations for h=2π/600

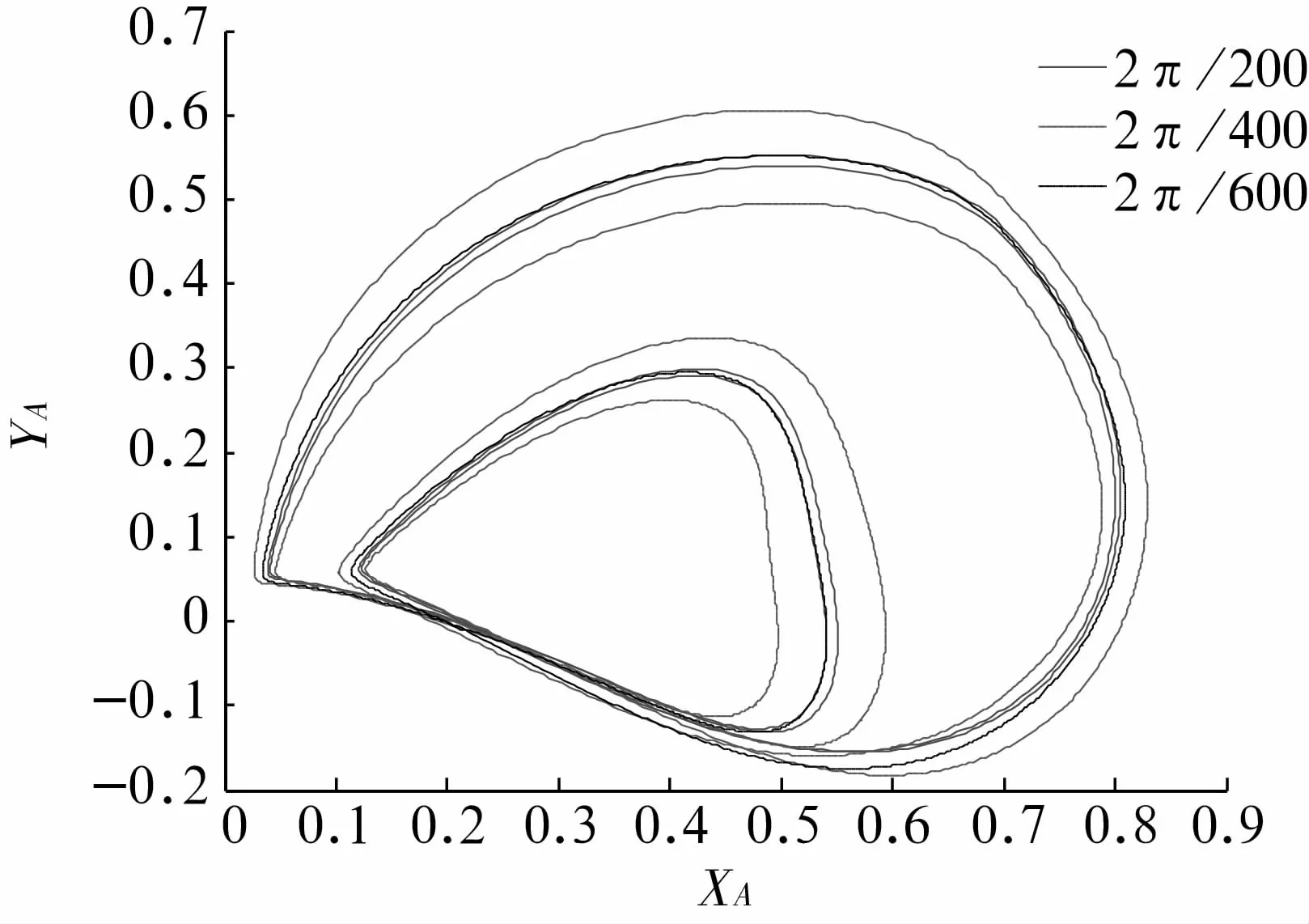

图12 =1.05时3种步长下轴承处轨迹Fig.12 Comparison between the three steps at bearing station for=1.05

根据计算结果可以看出,计算步长对非周期运动影响较大,故从分岔点附近开始要缩小计算步长。在周期运动阶段,取不同的步长转子的运动轨迹有一定差别,但可以适当加大计算步长。

4 结束语

提出了一种改进的精细积分法,将其与常用的Newmark法、Wilson-θ法进行比较,发现该方法的计算结果比Newmark法和Wilson-θ法更接近精确解,验证了其可靠性。

运用改进的精细积分法计算拉杆转子系统的非线性动力学响应,从计算结果看出,该拉杆转子系统存在丰富的非线性运动现象。同时研究了拉杆转子圆盘的摆动,当转子系统处于准周期运动的情况下,圆盘的摆角随时间发散,最终导致转子碰壁。而其他情况下,圆盘的摆角均随时间呈周期性变化。

分析了计算步长对转子系统运动的影响,从计算结果可看出,计算步长对于转子系统非周期运动阶段的影响较大,故在非周期阶段应当采用较小的计算步长。在周期运动阶段,即使其他参数都相同,采用不同的计算步长,转子的运动轨迹仍有一定差别。计算步长对转子系统的影响有待进一步深入研究。