航空自润滑关节轴承安装与固定技术

2017-07-25胡占齐张庆龙杨育林齐效文

胡占齐,张庆龙,杨育林,齐效文

(燕山大学 关节轴承共性技术航空科技重点实验室,河北 秦皇岛 066004)

航空自润滑关节轴承是一种性能优良的新型轴承,具有结构紧凑、安全可靠、耐冲击及良好的自润滑性能等优点,在工业生产、国防军事等领域得到了广泛的应用,尤其是在航空航天领域[1-3]。安装与固定技术是航空自润滑关节轴承的核心技术之一,安装与固定质量直接影响轴承装机后的服役性能。国内外航空轴承研究机构及各大知名轴承生产商,如 SKF公司、KAMATICS公司、RBC公司等均对自润滑关节轴承的安装与固定提出多种相关的工艺方法。在工程应用过程中,轴承座孔公差和工艺参数选择不当或收压工具设计不合理等经常导致自润滑关节轴承出现抱死失效的故障。因此,在不影响轴承旋转灵活性的前提下完成可靠固定成为保证自润滑关节轴承服役性能的关键因素。

1 自润滑关节轴承安装与固定技术研究现状

1.1 自润滑关节轴承的安装工艺

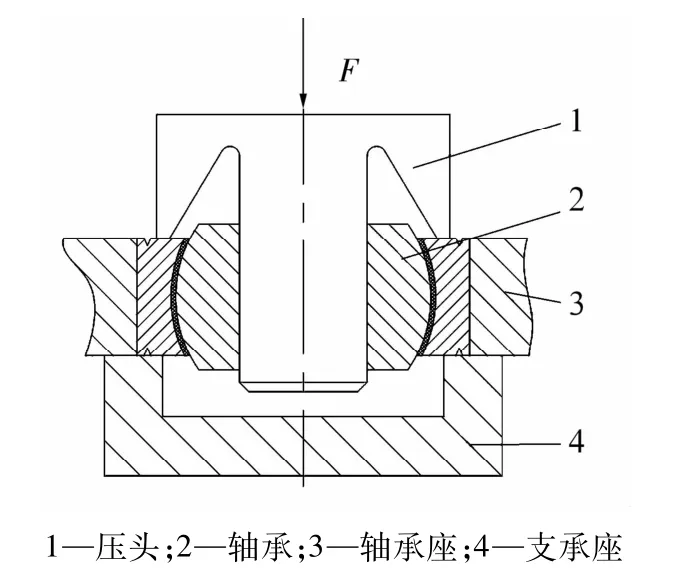

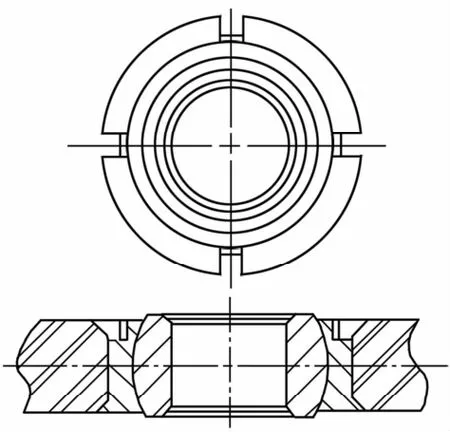

主要讨论关节轴承与座孔的安装工艺,在标准HB 0-37—2003《轴承的安装与固定》和MIL-STD-1599《Bearings,Control System Components,and Associated Hardware Used in the Design and Construction of Aerospace Mechanical Systems and Subsystems》中对于航空自润滑关节轴承的安装方法都作了明确的规定[4-5],如图1所示,保持轴承的轴线与轴承座孔的轴线对正,安装力只作用于轴承外圈,将轴承慢慢推入轴承座内。

图1 航空自润滑关节轴承安装方法Fig.1 Installation method of aviation self-lubricating spherical plain bearing

在安装过程中,合理的座孔配合是影响轴承性能和使用寿命的重要因素。研究表明,航空自润滑关节轴承的安装能够起到一定的预紧作用,合适的预紧可以提高轴承的性能,改善轴承内部的载荷分布,但过大的预紧力会导致轴承使用寿命的缩减[6]。标准 MIL-STD-1599和 NAS0331《Bearing Installation and Retention by Swaging and Staking》中均指出轴承与座孔的配合选择应参考轴承类型,针对航空自润滑关节轴承推荐轴承与座孔的间隙应控制在0~25μm,以防止锁死或粘合。HB 0-37—2003中规定在进行关节轴承的安装时,配合的选择需要参照轴承座壳体的材料强度,当材料强度极限σb<590 MPa时,推荐座孔的配合尺寸为K7;当σb>590 MPa时,推荐座孔配合尺寸为 K7或 Js6。标准 Q/1S440—2008《外环开槽型自润滑关节轴承安装与固定》规定轴承与座孔为过渡配合,孔公差带为Js6[7]。此外,各大轴承生产商对轴承安装过程中与座孔的配合尺寸也做出了相关的推荐。日本的NTN轴承生产商推荐自润滑关节轴承在进行安装时,与座孔的配合尺寸应参考工作条件和轴承座材料,如果工况为内圈旋转,轴承座为钢时推荐配合为H7,轴承座材料为轻质合金时推荐配合为J7;如果工况为外圈旋转,轴承座为钢时重载和轻载条件下分别推荐M7和K7,轴承座材料为轻质合金时推荐配合为M7[8]。SKF公司在进行自润滑关节轴承的安装时,座孔配合尺寸的选择与NTN公司类似,轻质合金的轴承座推荐配合为M7,但在重载条件下推荐座孔配合尺寸为K7[9]。此外,其他知名轴承公司在进行航空自润滑关节轴承与轴承座的配合问题做出了明确说明。

1.2 自润滑关节轴承固定工艺

航空自润滑关节轴承的应用环境决定了其固定工艺的特殊性,相比于普通轴承,航空自润滑关节轴承对轻量化装配的要求非常高,即在固定可靠的基础上,减少或避免因轴承固定而附加其他零件,使质量或体积增加[10-11]。现对国内外航空自润滑关节轴承的固定方法进行总结。

1.2.1 螺栓连接板

螺栓连接板的示意图如图2所示。将轴承固定在轴承座的台肩与压板之间并用螺栓锁紧,使轴承能够承受双向轴向载荷。这种自润滑关节轴承固定方法的优点是不影响轴承与轴承座的配合关系,轴承容易更换,固定效果好,不损坏轴承,也不必在轴承上做出用于安装固定的结构设计[5,10],但需要增加零部件。

图2 螺栓连接板固定Fig.2 Fixation with bolts and connecting plates

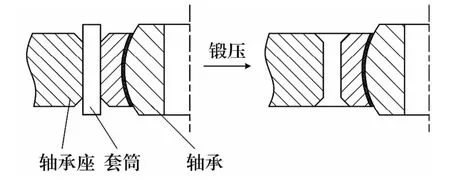

1.2.2 收压加装套筒

收压加装套筒的示意图如图3所示。套筒安装在关节轴承外圈和轴承座之间,通过锻压的方法将套筒压紧在外圈和轴承座的倒角上,实现轴承的轴向固定。收压加装套筒的固定方法对轴承的径向挤压明显,同时也增加了安装与固定环节结构体积及质量[5,10]。

图3 收压加装套筒Fig.3 Fixation by swaged sleeves

1.2.3 粘接固定

显然前2种方法均增加了固定后的体积和质量,与轻量化的要求不符,因此在航空自润滑关节轴承固定方面应用较少。为了避免附加零部件,提出最直接和简单的方法——粘接工艺。该方法需要轴承和轴承座之间存在一定间隙以便形成适当的“胶层”厚度,对轴承和轴承座的表面清洁度要求比较高,常用的粘合剂有厌氧粘合剂和环氧树脂粘合剂[7]。但该工艺涂胶过程操作难度大,一旦胶黏剂洒漏到套圈之间,将影响内外圈间的相对偏摆运动。

为减小固定工艺操作难度,同时实现无质量附加的轻量化装配,提出通过金属塑性变形实现轴承与结构件的连接技术。采用该方法实现机械零件之间的可靠固定已经得到了广泛的应用,例如金属板的铆钉连接、汽车轮毂装配、一些功能性结构件的装配[12-14]。在航空自润滑关节轴承的固定方面包含收压轴承外圈、收压轴承座等方法。

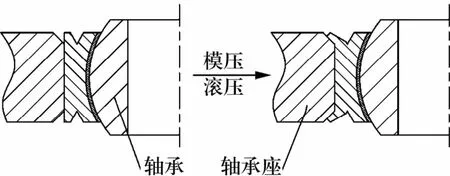

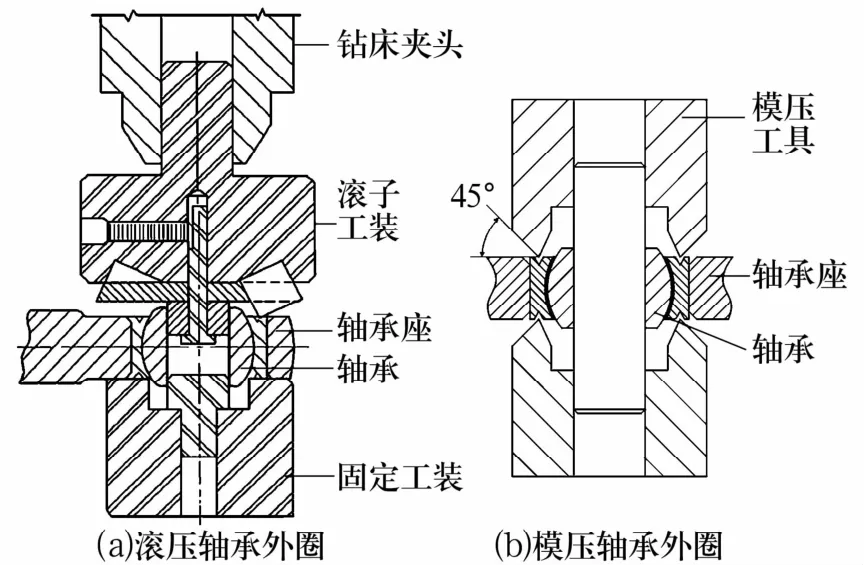

1.2.4 收压轴承外圈

收压轴承外圈实现轴向固定的示意图如图4所示。轴承外圈开有端面V形槽,通过模压或滚压的方法,将轴承外圈的V形槽外缘压紧在轴承座的倒角上,实现轴承的轴向固定。该方法能够较好地解决轴承安装与固定附加质量和空间的技术难题,同时该方法能够在不损坏轴承座的基础上无限次的更换轴承[5,10]。通过模压方法收压轴承外圈时,收压载荷过大,易出现过度挤压轴承外圈造成无载启动力矩增大,甚至抱死失效的现象。滚压收压轴承外圈方法通过局部塑性变形的积累实现轴承外圈整体变形,收压载荷大幅度降低,对轴承外圈挤压程度小,但滚压收压外圈工艺存在模具易磨损、加工困难等问题,尤其是微小型轴承,模具的生产难度较大。

图4 收压外圈固定Fig.4 Fixation by swaging bearings over housing

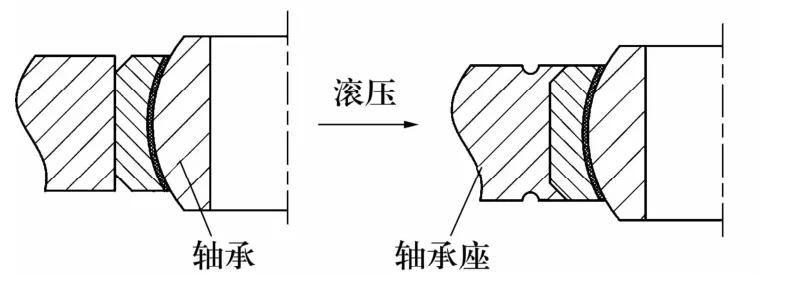

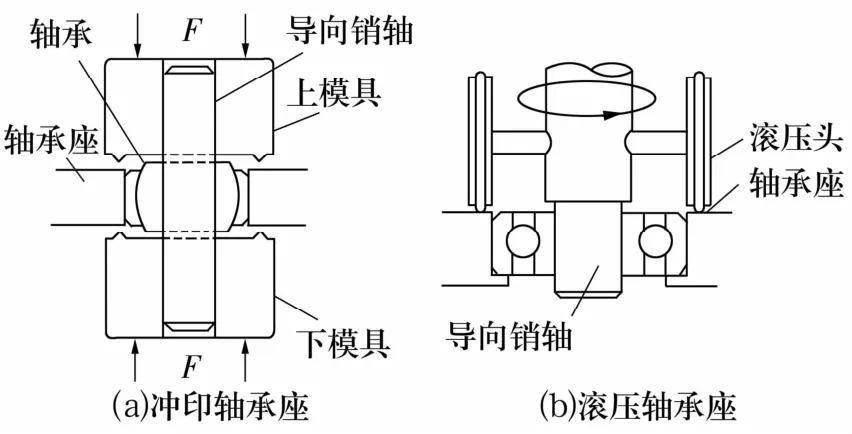

1.2.5 收压轴承座

收压轴承座的示意图如图5所示。通过旋转的锻压滚子使轴承座发生变形,发生变形的金属材料填充并包住轴承外圈边缘的倒角,实现轴承的轴向固定。该方法损坏了轴承座,更换轴承时需一并更换结构件,同时也存在易造成轴承外圈严重压缩的缺点,适用于关节轴承外圈没有足够的空间加工安装槽或轴承外圈材料韧性差的情况[5,10]。

图5 收压轴承座固定Fig.5 Fixation by swaging housing over bearings

如果轴承座的材料韧性差,并且对径向挤压程度和轴承摩擦性能要求严格,可采用冲点的方法收压轴承座,如图6所示。工具形式可为小球、凸点或直线形冲模,通过冲压或凿击轴承座边缘附近材料填充到轴承边缘倒角与轴承座之间的凹槽位置,限制轴承的轴向移动。由于变形金属的体积较小,轴承外圈的包裹性差,导致固定后的轴承轴向承载能力有限[5,10]。

图6 冲点固定方法Fig.6 Ball or segmented impression staking housing over bearing

1.2.6 螺纹连接

螺纹连接固定的示意图如图7所示[5,7]。轴承外圈两端面分别加工固定凸缘和锁紧螺纹,通过螺纹锁紧将轴承固定在轴承座上,显然采用该方法固定的轴承外形复杂,加工难度大、成本高。所以该方法主要应用于一些特制的轴承。

图7 螺纹锁紧固定Fig.7 Fixation with locking thread

显然,上述航空自润滑关节轴承固定方法中收压轴承外圈具有轴承更换时不损坏结构件、工艺操作方便、适用性强、轻量化等优点。

1.3 自润滑关节轴承固定质量检查

1.3.1 变形及表面质量

变形及表面质量检查在MIL-STD-1599等轴承标准中都给出了明确规定,即轴承加工表面出现剧烈的划伤、边缘部位出现裂纹等均为不合格。对于收压外圈的固定方法应对外圈的变形情况进行检查,例如:采用塞尺对轴承外圈与座孔倒角的贴合程度进行检查,最大间隙不能超过0.1 mm。

1.3.2 无载启动力矩

为保证自润滑关节轴承安装后的灵活性,需要对固定后轴承的无载启动力矩进行检测。自润滑关节轴承轴向固定后的无载启动力矩检查标准存在差异,Q/1S440—2008标准中针对具体轴承型号的自润滑关节轴承的摆动和旋转灵活性检测的角度和力矩值作了明确的规定[7];NAS0331标准规定安装固定后的无载启动力矩应不超过安装前的2倍[6];文献[11]提出自润滑类型轴承收压后的无载启动力矩不能超过轴承标准规定范围上限的2倍。

1.3.3 轴向承载能力

轴承固定后的轴向承载能力通过轴向位移检查来验证。轴向位移检查是指不破坏关节轴承固定变形的基础上,在轴承外圈上施加轴向位移检查载荷,检测轴承是否发生轴向位移,位移检查装置的示意图如图8所示。与位移检查载荷相关的因素包括自润滑关节轴承固定的工艺方法、轴承座材料和轴承外径尺寸。通常相同的轴承座材料和固定方法时,位移检查载荷随轴承外径尺寸的增大而增大;同型号轴承同种固定方法,轴承座材料为钢和钛合金比铝合金的位移检查载荷大,铝合金比镁合金的位移检查载荷大;同型号轴承同种轴承座材料,与收压轴承座方法相比,采用收压轴承外圈固定方法的位移检查载荷较大;同时整体收压变形比冲点压痕收压变形的位移检查载荷大[7,10]。

图8 轴向位移检查Fig.8 Inspection of axial displacement with specified load

此外,还可通过轴向推出力对固定后自润滑关节轴承的固定质量进行检查,该方法会破坏固定后轴承或轴承座的塑性变形,必须将轴承在轴向方向上推出一定的距离。与位移检查载荷类似,将载荷施加在关节轴承的外圈,逐渐加大载荷直到将关节轴承在轴向推出指定的距离,读取该过程中的最大载荷,即固定后轴承的轴向推出力。自润滑关节轴承的轴向推出力的影响因素包括轴承座材料、固定方法和轴承外径,影响规律与位移检查载荷相同[7,10]。

2 国内外自润滑关节轴承固定工艺及装备技术

2.1 国内技术

国内自润滑关节轴承安装与固定工艺方法主要参照标准HB 0-37—2003,其相关固定工艺装备技术的研究主要集中在各大航空自润滑关节轴承研究机构和飞行器制造企业。现对国内自润滑关节轴承固定工艺方法及装备进行总结。

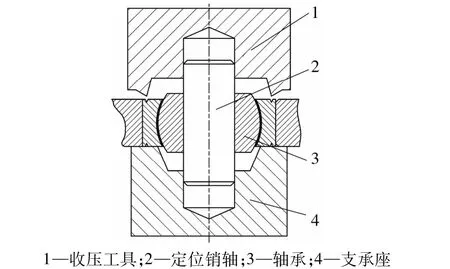

文献[15-16]设计了轴承轴向定位和定力收压工具,工艺原理是通过模压方式实现关节轴承外圈翻边固定于轴承座内,最大优点在于装置结构(图9)简单、制造难度小、操作方便。

图9 轴向定位和定力收压工具Fig.9 Axial positioning and constant force swaging tool

文献[17]研制的轴承安装收口装置(图10)结构简单、易拆卸,通过集成组合的方法对收口装置的种类进行简化,达到一个工装装配多种规格轴承的效果。装置的工作原理是滚压收口,通过改变滚压收口钢球位置来适应不同型号轴承的收口尺寸,适用范围广,提高了轴承安装的效率及其装配质量。

图10 轴承安装收口装置[17]Fig.10 Swaging assembly device for bearings

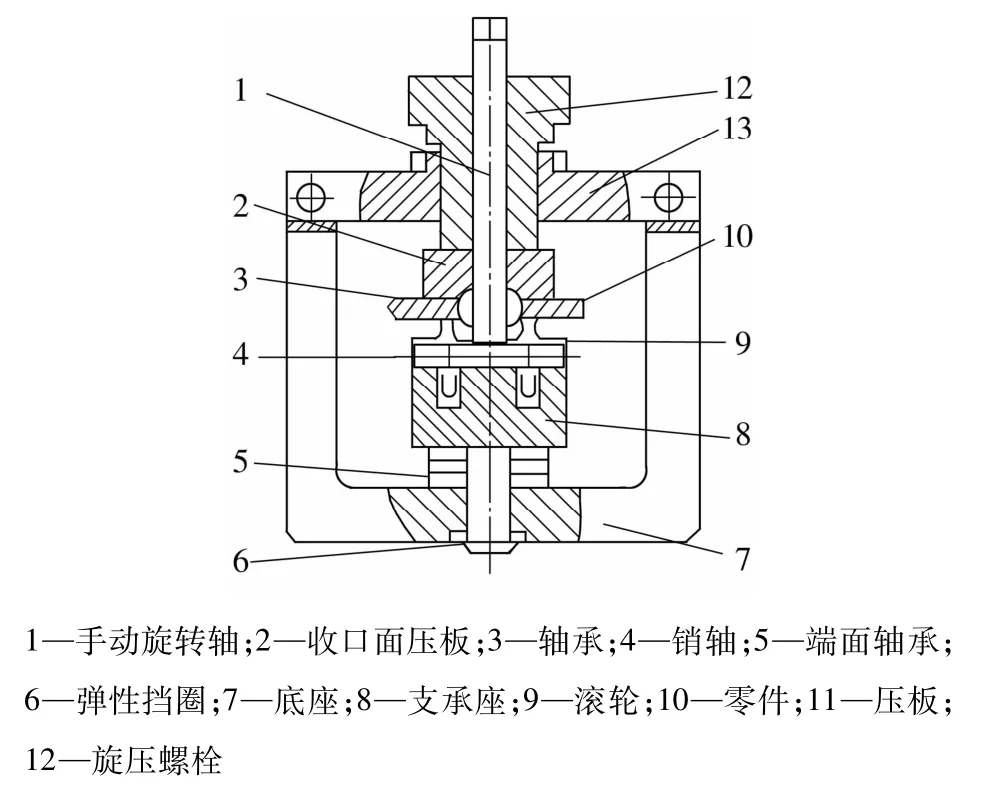

文献[18]研发的轴承安装收口装置(图11)利用旋转螺栓产生的力对轴承收口零件进行辗压收口,能够直接人工手动对轴承进行收口,无需机动,解决了难以用机床装配轴承收口零件等问题。

图11 轴承安装收口装置[18]Fig.11 Swaging assembly device for bearings

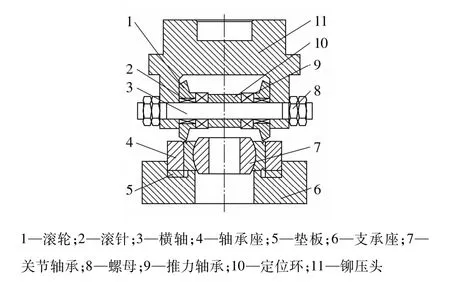

文献[19]研制开发了关节轴承专用滚铆工装(图12),其设计原理是采用滚压的方法收压关节轴承外圈,收压通过更换铆压滚和铆压头,实现多种型号的带有V形槽的关节轴承的安装固定。

图12 关节轴承专用滚铆工装Fig.12 Special roller riveting tool for spherical plain bearings

文献[20]提出了一种适用于外圈端面开槽型关节轴承的安装及固定的滚铆装置,滚铆工装对称布置在关节轴承的正反两面,能够实现关节轴承双面同时滚铆固定,提高了装配效率。该工装中同时设计了自调节装置实现关节轴承的自调整安装和固定,提高关节轴承装配质量。在此基础上,文献[21]设计开发了关节轴承专用自动滚铆固定机床,结合关节轴承滚铆专用工装,提供一种能够保证关节轴承安装固定质量,并能实现关节轴承自动对中、滚铆转速无级可调以及具有多种参数在线测量和超限保护功能的自润滑关节轴承专用自动滚铆固定机床。

随着金属塑性加工技术的发展,逐渐将软化金属的先进生产技术应用到关节轴承安装与固定方面。文献[22]设计了关节轴承超声振动旋铆装置,该装置旨在将超声振动施加于关节轴承的旋铆收压工具,减小翻边所需的下压力,减小下压力对关节轴承无载启动力矩的影响,进一步提高关节轴承安装固定质量,改善关节轴承加工表面的表面粗糙度。

2.2 国外技术

国外航空自润滑关节轴承的固定工艺主要参照MIL-STD-1599和NAS0331,其对收压轴承座、冲印轴承座以及收压轴承外圈的工装都有明确要求,自润滑关节轴承收压外圈装置结构示意图如图13所示,冲印轴承座和滚压轴承座的装置结构示意图如图14所示。此外,国外各大轴承企业也进行了固定工艺及相关装备技术研究。

图13 收压外圈装置结构示意图Fig.13 Structural schematic diagram of the tool for swaging bearings over housing

图14 冲印和滚压轴承座装置结构示意图Fig.14 Structural schematic diagram of the tool for swaging and staking the housing

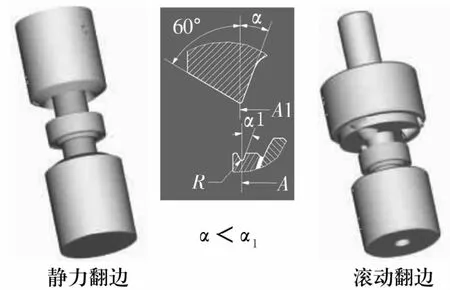

法国SARMA轴承公司提出了自主的航空自润滑关节轴承使用标准,规定了自润滑关节轴承应采用收压轴承外圈的固定方法,介绍了模压和滚压2种工艺方法(图15)[23],该企业标准中给出的收压角度与MIL-STD-1599中有所区别。

图15 SARMA轴承公司翻边固定装置Fig.15 Bearing Crimping tool of SARMA

KAMATICS轴承公司的航空自润滑关节轴承的固定方法主要参照MIL-STD-1599,并在公司的轴承设计指导手册中,根据企业自身轴承的类型提出了外圈双侧翻边、外圈单侧翻边、外圈螺纹固定、轴承座双侧翻边、单侧轴承座翻边、单侧挡圈固定6种关节轴承固定方法[24]。

NHBB和RBC等公司的轴承设计指导手册也均指出,关节轴承尤其是航空用自润滑关节轴承的固定工艺主要采用收压外圈和收压轴承座的形式[25-26]。

由此可见,国外对于典型自润滑关节轴承的安装固定主要采用收压外圈和轴承座的方法来实现,其装备技术原理主要参照MIL-STD-1599和NAS0331,根据轴承类型、固定要求等不同进行装置的局部调整。

3 自润滑关节轴承安装与固定技术存在问题

3.1 缺乏基础理论研究

基于轻量化、方便拆卸的技术特点,收压轴承外圈成为了航空自润滑关节轴承应用最广泛的固定方法,但缺乏对轴承外圈金属流动的研究,造成V形槽结构设计、安装固定工装设计、固定工艺参数优化等理论依据不足,进而引起固定后轴承无载启动力矩增大甚至“抱死”失效。收压轴承外圈是一种典型的金属塑性变形过程,涉及金属材料、塑性力学和材料成形等多方面的理论,揭示该过程中的金属流动,分析各项参数的影响规律对提高关节轴承固定质量具有重要意义。

3.2 系统性研究不足

航空自润滑关节轴承安装与固定是轴承设计、固定工装设计、工艺参数等多因素相互影响的系统技术。尽管国内外航空标准及各大轴承公司均对该类型轴承的安装固定做出了明确的规定,但该工艺仍然存在系统性研究不足的问题,如外圈V形槽的位置和大小、轴承座倒角尺寸与模具角度、下压量等参数的关联性设计不足。工程应用中,轴承固定质量主要依赖操作人员经验,易出现固定方法、轴承与轴承座的配合尺寸、工具设计等选用不当,造成轴承出现无载启动力矩增大的现象,难以满足自润滑关节轴承的应用需求。

3.3 缺乏工艺创新

收压轴承外圈固定方法的本质是金属材料的冷加工变形,传统固定工艺中金属冷加工所需载荷较大,易造成轴承启动力矩增大,若轴承的启动力矩超出工程应用的标准要求,会造成轴承抱死失效故障。在轴承固定工艺研究中,工艺方法陈旧,缺乏将先进的加工技术与轴承固定工艺结合的创新性思路,类似于超声波振动关节轴承安装固定技术等新工艺研究较少,导致在轴承固定工艺方面创新不足,限制轴承安装固定技术的发展。

3.4 便携式固定专用设备研制不足

上述航空自润滑关节轴承的安装与固定专用装备一般为台架式机床或装夹在压力机上使用的工装,这些装备体积较大、搬运困难,因此关节轴承与结构件的固定连接必须在特定机床上进行。但航空自润滑关节轴承是航空飞行器使用最广泛的活动连接,与轴承相连接的飞行器结构件多种多样,一旦出现结构件体积过大等问题,常用的安装与固定专用设备难以完成轴承的固定,必须通过其他特殊方式实现,如采用螺纹连接的方式,但轴承及结构件的结构复杂、加工困难、成本高。

4 安装与固定工艺的发展趋势

4.1 基于理论分析的工艺优化

基于理论分析的工艺优化是安装固定工艺系统化、精准化的必然趋势。通过金属塑性变形基础理论与机械系统及零件的优化设计相结合,对传统工艺中收压角度、安装槽位置、下压速度及下压距离等参数进行优化设计,避免固定质量依赖操作经验的问题,对提高关节轴承安装固定质量和安装固定的成功率,降低因安装固定质量差造成的经济损失具有重要意义。

4.2 安装固定新工艺开发

基于先进金属加工技术与传统工艺的不足,提出区别于传统安装固定工艺的新工艺是关节轴承安装固定质量提高的另一个重要趋势。如超声振动翻边固定工艺是针对传统固定工艺载荷过大的问题并与超声振动加工的降载效应相结合提出的创新加工工艺。

4.3 灵活便携的固定工艺装备的开发

灵活便携式的航空自润滑关节轴承安装固定装备开发能够极大地降低关节轴承在大型结构件上安装困难的问题,同时该类设备的开发能极大地拓展典型关节轴承的适用范围,降低特殊轴承的设计制造成本。因此,灵活便携式安装固定装备开发是关节轴承安装固定技术的重要发展方向。

5 结束语

安装与固定技术是航空自润滑关节轴承的核心技术,安装与固定质量直接影响关节轴承的服役性能和航空飞行器的机动性、可靠性。当前安装固定技术存在理论研究不足、工艺创新性不够、系统性研究不足等问题。因此,为满足我国航空航天飞行器的技术发展需求,航空自润滑关节轴承的生产商及相关的研究机构应加强对安装固定技术的研究,侧重新工艺、新装备的研发,进一步推动我国航空自润滑关节轴承技术的发展。