铝合金关节轴承外圈的加工工艺优化

2017-07-25吴玫蒋瑞秋李岩

吴玫,蒋瑞秋,李岩

(中航工业哈尔滨轴承有限公司,哈尔滨 150036)

铝合金是一种新型的轴承材料,由于材料质量轻,在飞机的鸭翼、尾翼、起落架等部位陆续采用了这种材质的关节轴承,属于航空装备关键基础件。但铝合金材料的自身刚度低,加工中易受装夹力及切削力的影响;加工中产生的残余应力容易造成工件变形;大孔径薄壁铝合金轴承套圈不易使用常规的磨、研等工艺方法,需要精密的加工技术与工艺来保障轴承的加工精度,目前国内薄壁铝合金关节轴承套圈精加工技术还不成熟。

1 加工难点

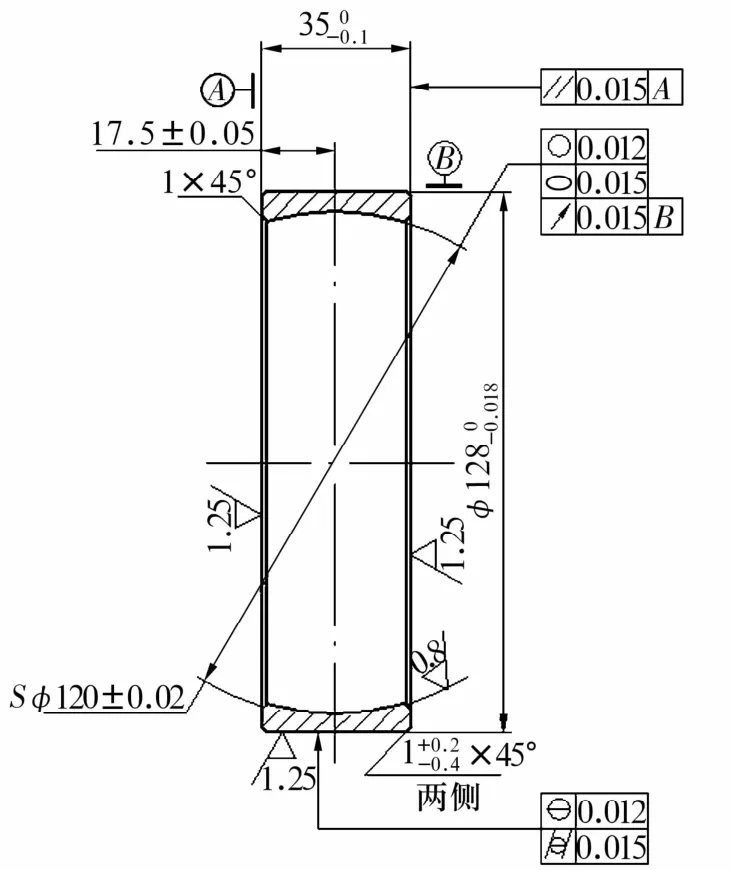

以某型铝合金材料关节轴承外圈(图1)为例,此套圈外径较大,壁厚最小处仅3.5 mm,且尺寸及形位公差要求较高,加工过程中存在以下难点:

图1 关节轴承外圈零件图Fig.1 Detail drawing of spherical plain bearing outer ring

1)只能采用车削加工,对机床精度要求较高;

2)外圈薄壁、尺寸较大且精度要求高,由于薄壁本身有一定的弹性,加工过程中的切削力容易导致加工面产生振动,工件的尺寸及形位公差无法控制[2];

3)切削夹紧力可能引起铝合金材料的冷变形;

4)铝合金材料的塑性、韧性好,刀具在切削过程中使工件受到挤压,材料表面在切削方向上产生塑性变形,内部组织应力平衡被打破,导致工件发生变形而达不到预期的加工精度[1];

5)铝合金材料线膨胀系数大(约为钢的2.4倍),车加工中产生的大量热易使工件变形。

2 制定方案

2.1 加工设备

由于套圈精度要求较高,且不能使用磨床保证最终精度,只能依靠高精度数控车床来完成各表面的加工。工件圆度要求为0.012 mm,跳动要求为0.015 mm,因此必须选择机床主轴径向跳动不大于0.002 mm的精密数控设备。

2.2 夹紧方式

由于套圈壁薄(最小处3.5 mm)、外径尺寸较大,为减小装夹变形,降低夹紧力,采用端面压紧或者通过增加套圈宽度的方法间接夹紧,并且尽可能减少装夹次数,一次加工成形,以避免人为因素产生的加工误差[3]。

2.3 刀具选择

铝合金材料强度和硬度较低,加工性较好,为了保证加工精度,减小切削力和切削热引起的变形,选取较大前角(12°~20°)和后角(8°~12°),刃口圆弧较小,能够保证刀刃锋利的YG3硬质合金车刀。另外,为保证加工表面粗糙度,刀尖处应有修光刃。

2.4 切削深度

铝合金材料导热性好,锻造的铝合金材料粗加工采用较大切削深度,半粗或粗车加工切削深度为1~2 mm,精车为0.2~0.5 mm。

2.5 环境要求

铝合金材料受温度影响较大,加工环境温度应控制在(20±2)℃。

2.6 消除应力

为消除零件内部由于加工而形成的残余应力,避免工件变形过大,采用低温退火的方式进行处理[4]。热处理工艺为:加热至300℃,保温3 h,然后随炉冷却。

3 工艺流程确定

在其他外部条件全部满足的情况下分别设计了3种工艺流程。

3.1 流程1

锻件→粗加工→切断→去应力→半粗加工→去应力→精加工→表面处理。

该工艺方法在粗加工完成后切成单件再进行加工,先将两平面加工完成,再利用专用夹具,靠端面定位模具压紧加工外径面,通过外径面找正,再加工内球面。

存在问题:装夹定位调整时间较长,对操作者技术水平要求较高;采用端面压紧易造成端面压伤,影响表面质量。

3.2 流程2

锻件→粗加工→去应力→半粗加工→去应力→精加工→线切割→表面处理。

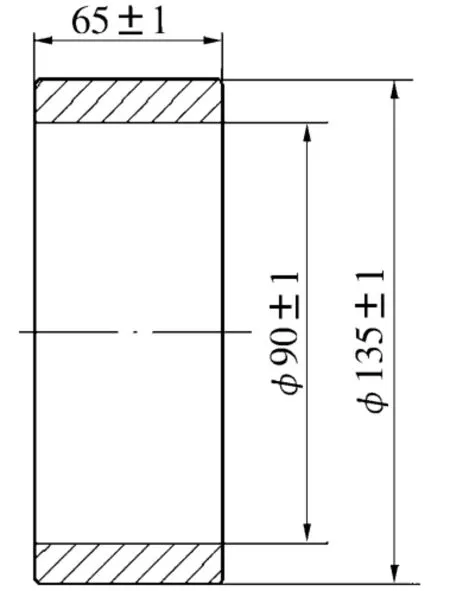

为了在加工过程中不使用专用夹具,减少夹紧变形,装夹时不直接夹紧工件,而是夹紧工件的加长处,设计锻件尺寸时相应的增加幅高和内径留量,将锻件宽度在成品的基础上加宽20 mm以上,内径留量单侧增加10 mm。锻件如图2所示。加工完成后用线切割方法将加长部分切断。

图2 锻件示意图Fig.2 Diagram of forging

工艺要求粗加工后所有表面单侧留量为2 mm,半粗加工后所有表面单侧留量为0.5 mm,车球面在精加工阶段。半粗加工和精加工操作者只需要将卡爪与装夹的外径面合圆,工件安装后无需找正,每次装夹完成所有加工面。

存在问题:试加工检测结果发现,外径圆度及球面圆度、球面度均严重超差。分析认为半粗加工留量偏大,且球面没有进行粗加工,导致精加工时切削量大,切削应力大,尺寸超差。

3.3 流程3

锻件→粗加工→去应力→半粗加工→去应力→半精加工→去应力→精加工→线切割→表面处理(图 3)。

图3 优化后工艺流程图Fig.3 Flow chart of optimized process

进一步工艺优化,增加半精加工和去应力退火工序,半精加工工序加工外径面及球面,使精加工单侧留量为0.3 mm;且精加工时分多次走刀,小切削量进给,控制变形量。

采用优化后的工艺流程3进行加工,精加工后工件检测各项精度合格,采用线切割切断,再次检测各项尺寸精度没有变化。

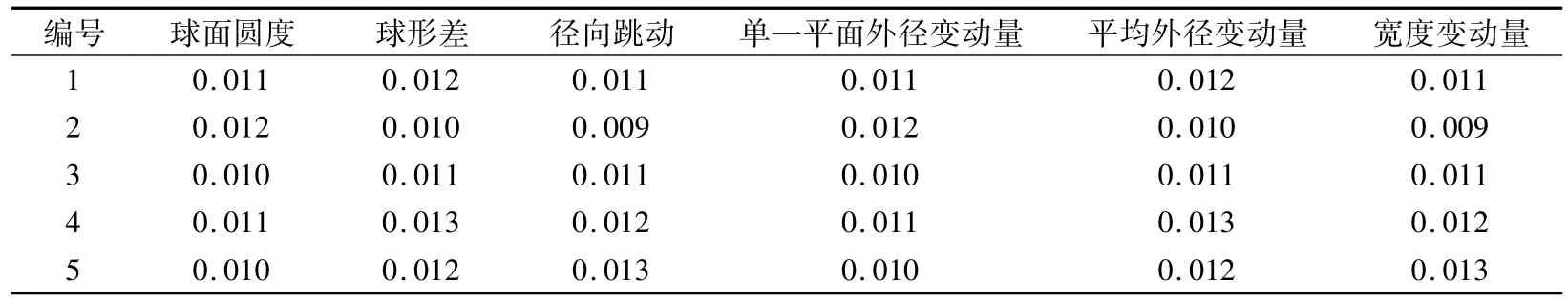

4 检测结果

按照优化后的工艺流程3进行批量加工,随机抽取5件最终状态工件进行检测,结果见表1,外圈各项精度均达到工艺要求。

表1 外圈各项精度测量结果Tab.1 Measurement results of outer ring accuracy mm

5 结束语

铝合金材料薄壁套圈的机加工较为复杂,尤其是加工变形问题,受多种因素的影响。实际生产中必须严格执行优化后工艺流程,以较好的保证套圈各项尺寸精度和表面粗糙度的要求。后续仍需在减小切削应力方面进行更深一步的研究。