双内圈双列角接触球轴承轴向游隙的精确控制

2017-07-25孙怀全刘红莉赵立新张长之

孙怀全,刘红莉,赵立新,张长之

(中航工业哈尔滨轴承有限公司 质量管理部,哈尔滨 150025)

双内圈双列角接触球轴承的轴向游隙通过修磨两内圈的接触端面控制。根据使用工况,有预载荷和预游隙2种组配方式:预载荷组配的轴承,在施加轴向预紧力后,轴向游隙为零或负游隙;而预游隙组配的轴承,在施加轴向预紧力后,轴向游隙为正值。

在轴向游隙范围要求很小的情况下,直接测量轴向游隙确定两内圈接触端面修磨量,会导致轴承装配后轴向游隙合格率较低。因此,将凸出量测量与轴向游隙测量相结合,以精准确定两内圈接触端面的修磨量,实现双内圈双列角接触球轴承轴向游隙的精确控制。

1 凸出量的测量

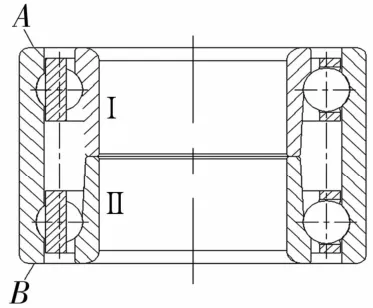

1.1 内圈的标记

测量前一定要对内圈进行相应的顺序标记,因为2个内圈的安装方向对实际的测量结果有一定的影响,不进行标记就无法保证测量结果的准确性。如图1所示,可在内圈斜坡表面上进行标记,内圈Ⅰ与外圈A端面在同一侧,内圈Ⅱ与外圈B端面在同一侧。

图1 双内圈双列角接触球轴承Fig.1 Double row angular contact ball bearings with double inner ring

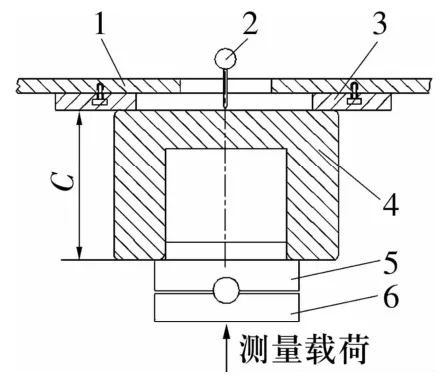

1.2 基准样圈对表

设计制作一个与轴承外形尺寸基本相同的基准样圈,凸出量为0。如图2所示,将基准样圈装入定心轴并一同放在定心座上,施加测量载荷使基准样圈向上移动并与上顶垫圈的端面紧密接触,此时仪表指针调整到“0”位置,卸载后基准样圈回到初始安装位置,加载和卸载动作重复2次以上,直到仪表指针位置没有发生变化,表明仪器对表校准完毕,取下基准样圈。

图2 基准样圈对表测量原理图Fig.2 Measurement principle diagram of a reference sample circle table

1.3 凸出量δ1和δ2的测量

将轴承内、外圈沟道和钢球表面清洗干净,根据轴承结构,应尽量装满钢球或少装1粒钢球,然后将钢球均匀分布,且每次测量时的钢球数量及测量载荷必须相同。按照产品结构及尺寸要求,设计并制作一个高度标准件作为高度测量基准,高度标准件使用前应计量检定出准确的实际值。

如图3所示,将被测轴承放入测量位置,施加轴向测量载荷,通过测量仪表分别读出δ1和δ2。其中,测头与高度标准件相接触,当高度标准件表面高出外圈端面时,仪表读数为“+”值,否则为“-”值。

图3 δ1和δ2测量结构示意图Fig.3 Measurement structure diagram of δ1 and δ2

2 轴向游隙的控制

2.1 轴向游隙的计算

根据轴承结构及凸出量测量原理可知

Ga=C-(h1+h2),

h1=h-δ1,h2=h-δ2,

式中:Ga为轴向游隙;C为外圈宽度实际尺寸,可通过0.5μm分辨率的仪表与高精度标准件比较测量获得;h1,h2分别为内圈Ⅰ,Ⅱ接触端面距外圈B,A端面的距离;δ1,δ2分别为高度标准件相对外圈B,A端面的凸出量;h为高度标准件的实际尺寸。

将轴向游隙的计算值与实际要求范围值进行对比,当轴向游隙计算值大于要求的轴向游隙时,两者的差值即两内圈接触端面的修磨量。

2.2 测量误差的修正

由于轴向夹紧力的影响,通过凸出量得到的轴向游隙计算值与两内圈在预紧力矩夹紧状态下的轴向游隙测量值之间存在一个测量误差,该误差可通过多次测量对比获得,通过对测量误差进行修正,能够满足轴向游隙的设计要求。

例如:某双内圈双列角接触球轴承,设计要求两内圈使用5 N·m的预紧力矩夹紧,然后在50 N轴向载荷下的轴向游隙为8~12μm,且装配后轴承各部件不可分离。经过多次凸出量测量,得到轴向游隙计算值为14~18μm时即可满足设计要求。

为确定两内圈夹紧前后轴向游隙发生的变化,制作了一个适宜的夹紧工装,采用力矩扳手施加力矩、夹紧两内圈后测量轴向游隙。在逐渐加大预紧力矩时,轴向游隙逐渐变小,经多次试验,当预紧力矩达到5 N·m时,轴向游隙减小了3μm,即两内圈在无预紧力矩夹紧的状态下,轴向游隙计算值控制在11~15μm时才能满足设计要求。

在2种控制方法都满足要求的情况下,用液态氮冷却内圈装配成品轴承后,两内圈用5 N·m预紧力矩夹紧,在50 N轴向载荷下测量轴向游隙,判定是否合格。需要注意的是:两内圈的相对位置对测量结果可能存在轻微的影响,最终测量合格的成品轴承需在测量位置对应的2个内径面上划对角线标记,以确定轴承的安装位置。

3 结束语

通过总结出的轴向游隙的高精度控制方法,并选用与上述测量原理相同且精度较高的测量仪器和仪表,由相对固定的人员进行组配和检测,可最大程度地避免人为因素对测量结果的影响,较准确地确定满足轴向游隙要求的修磨量,在实践应用中合格率有显著提高,解决了该类型轴承高精度轴向游隙的组配和控制难题。