稀薄效应对静压气体轴承性能影响

2017-07-25李家贤张海军

李家贤,张海军

(上海应用技术大学 机械工程学院,上海 201418)

静压气体轴承具有高转速、无磨损、无污染等特点,在承载及润滑性能方面优于普通气体轴承,因而受到广泛关注[1-8]。随着制造技术的进步及相关领域的需求,静压气体轴承向着微型化、高精度方向发展,如高转速、超薄(振幅小于1 μm)磁头/盘研究,以及高速转子不平衡质量偏心距小于0.6 μm条件下的微机电系统(MEMS)的应用等[1-8]。

现有静压气体轴承的气膜压力、承载力、刚度等特性分析,主要是在较大气膜间隙条件下(大于10 μm)基于传统无滑移模型Reynolds方程[2-7]的数值分析。然而当气膜间隙接近分子自由程时,气体分子在壁面产生稀薄效应,引起的滑移流变得极其重要。在此条件下需采用经过滑移流修正的模型[9-10]对静压气体轴承的特性进行分析。各滑移修正模型已广泛应用于实际工程研究,如通过一阶滑移模型分析无孔气浮轴承的力学特性,可以得到较好的结果[8,11-12]。使用Wu提出的新滑移模型可以进一步分析稀薄效应对气浮轴承的气膜压力和承载特性的影响[13-15]。

考虑稀薄效应的影响,引入一阶滑移和Wu新滑移修正项,对传统无稀薄效应的连续模型主控Reynolds方程及流出流量进行修正,然后采用有限体积法离散Reynolds方程,采用基于流量守恒原理的数值计算法求解滑移修正后的模型,并探讨稀薄效应对静压气体轴承内部压强、承载力及刚度特性的影响。

1 静压气体轴承建模

1.1 静压气体轴承基本结构

静压气体轴承结构如图1所示。图中,D为转子直径;L为轴长;N为沿周向均匀分布的节流孔数;l为节流孔距最近轴端的距离;d为孔径;n为转速;e为偏心距;h为气膜厚度。hm为e=0时的平均气膜间隙;θ为周向角;WH,WV分别为沿连心方向的承载力及与连心方向垂直的承载力;P1~P8为不同位置处节流孔的压强。

图1 静压气体轴承结构Fig.1 Structure of aerostatic bearing

1.2 有、无稀薄效应的Reynolds方程

假设气体可压缩,流动过程为等温,则传统连续、一阶滑移及Wu新滑移修正的稳态、量纲一化、定常Reynolds方程可写为

(1)

Z=z/L,H=h/hm=1+εcosθ,

ε=e/hm,P=p/pa,

式中:Z为量纲一的轴向坐标;H为量纲一的气膜厚度;ε为偏心率;P为量纲一的气膜压力;p为气膜压力;pa为标准大气压;Λ为压缩系数;μ为气体黏度;Kn为Knussen数;Rg为理想气体常数;T为绝对温度;dλ为分子直径;NA为Avogadro常数。不同模型对应不同的系数(bs,cs)见表1,其中α为协调系数;f=min[1/Kn,1]为取值函数。

表1 模型系数Tab.1 Coefficients of models

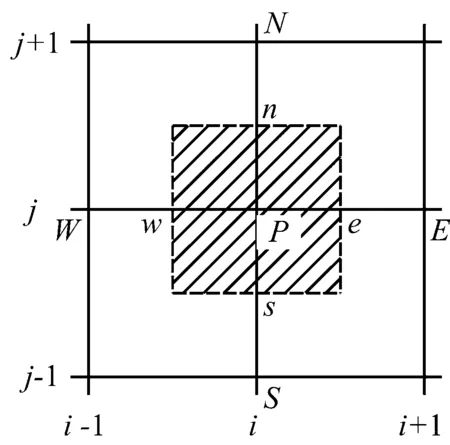

1.3 模型的离散与边界条件

由于气膜厚度比其他方向几何尺寸小3~4个数量级且节流孔径相对于轴套周长可以忽略,所以划分网格时忽略圆柱表面曲率的影响,并把节流孔当作一个网格点处理[2-3, 16](图2)。图2中灰色阴影部分为用于每个节流孔质量流量守恒迭代的影响域,大小为(2π/N-2Δθ)×(1/2-2ΔZ),其中Δθ=2π/m,ΔZ=1/n为网格间距;m,n分别为θ,Z方向网格数。图3阴影部分为单个离散点的控制体积单元。

图2 离散网格系统Fig.2 Grid system of discrete points

图3 控制体积单元Fig.3 Unit of control volume

通过有限体积法可将 (1) 式离散为[17]

aPPP=aEPE+aWPW+aNPN+aSPS,

(2)

其中,系数为

aE=max[(De-Fe/2)ΔZ,0],

aW=max[(Dw+Fw/2)ΔZ,FwΔZ],

aN=max[DnΔθ,0],

aS=max[DsΔθ,0],

aP=aW+aE+aS+aN+(Fe-Fw)ΔZ,

对流系数为

Fe=(ΛH)e,Fw=(ΛH)w,

扩散系数为

De=[(1+6bsKn+12csKn)H3P]e/Δθ,

Dw=[(1+6bsKn+12csKn)H3P]w/Δθ,

Dn=(D/2L)2[(1+6bsKn+12csKn)H3P]n/ΔZ,

Ds=(D/2L)2[(1+6bsKn+12csKn)H3P]s/ΔZ。

求解 (2) 式的边界条件为

大气边界:P(θ,Z=0)=1。

周期边界:P(θ,Z)=P(2π+θ,Z)。

对称边界:(∂P/∂Z)(Z=0.5)=0。

2 数学计算

2.1 流量守恒及流量修正计算

假设气体流经节流孔为绝热过程,则流入第σ(σ=1,2,…,N)个节流孔的质量流量为[16]

(3)

ψσ=

Aσ=πdh,

节流孔后气压Pσ需根据流入流量Min,σ和流出流量Mout,σ相等的流量守恒原理(图4,图中R为径向)确定。对第σ个节流孔区域有

图4 单孔流量守恒原理Fig.4 Flow conserration principle of single hole

(4)

(5)

(6)

(7)

(8)

为了确定迭代收敛条件,定义各区域流量计算的误差为

(9)

2.2 承载力和刚度

对面积求积分得到由沿连心方向的WH和与连心方向垂直的WV组成的承载力W及刚度K为

(10)

K=ΔW/Δe。

(11)

3 结果与讨论

研究的静压气体轴承参数为:D=4 mm,L=0.4 mm,l=L/4,N=8,d=0.05 mm。其他参数:ps=3×105Pa,φ=0.8[4],k=1.41[16],Eσ=10-6。

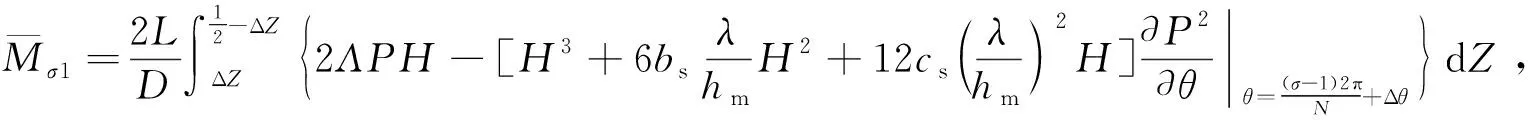

在hm=0.1 μm,ε=0.95,n=1×104r/min下沿θ=0°处的连续模型、一阶滑移和Wu新滑移模型的气膜压力分布如图5所示。由图可知,各模型的气压在最小气膜间隙处远大于其他区域,并在靠近此处的节流孔发生物理回流现象(节流孔周围的气压大于孔后气压)。这是因为最小气膜间隙处的气膜间隙远小于其他区域,动压效应较强,显著增大了气压。而远离此区域的动压效应较弱,主要靠气源压力起静压支承作用,气压相对较小。通过对比可知,在最小气膜间隙处,一阶滑移、Wu新滑移模型的气压明显小于连续模型,最高偏差率分别可达47.5%,61.7%。这是因为稀薄效应对最小气膜间隙周围速度场影响较大,使轴颈表面的切向流速降低、实际压缩系数减小、气压降低。

图5 不同模型的气膜压力分布(hm=0.1 μm, ε=0.95,n=1×104 r/min)Fig.5 Gas pressure distribution under different models(hm=0.1 μm, ε=0.95, n=1×104 r/min)

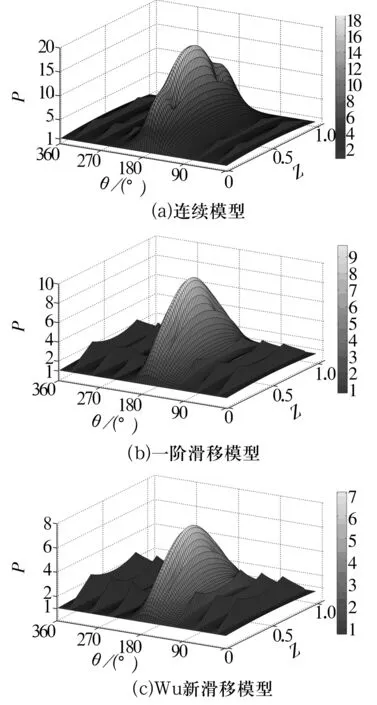

在ε=0.95,n=1×104r/min下,随着平均气膜间隙的变化,不同模型承载力和刚度曲线如图6所示。由图可知,当平均气膜间隙相对较大时,各模型承载力较小、增幅较慢,且差异不明显;当hm<1.0 μm时,承载力、刚度增幅变快,且结果偏差随气膜间隙的减小而迅速增大。这是因为动压效应的增强使得承载力变大、增幅变快,间接影响刚度的变化,此外在稀薄效应的影响下,最小气膜间隙处的气压显著降低。而大部分承载力和刚度由最小气膜间隙周围的气压生成,所以偏差随着稀薄效应的增强而增大。

图6 平均气膜间隙变化下不同模型的承载力和刚度曲线(ε=0.95, n=1×104 r/min)Fig.6 Capacity and stiffness curves of different models,under changing overage gas film clearance with ε=0.95, n=1×104 r/min

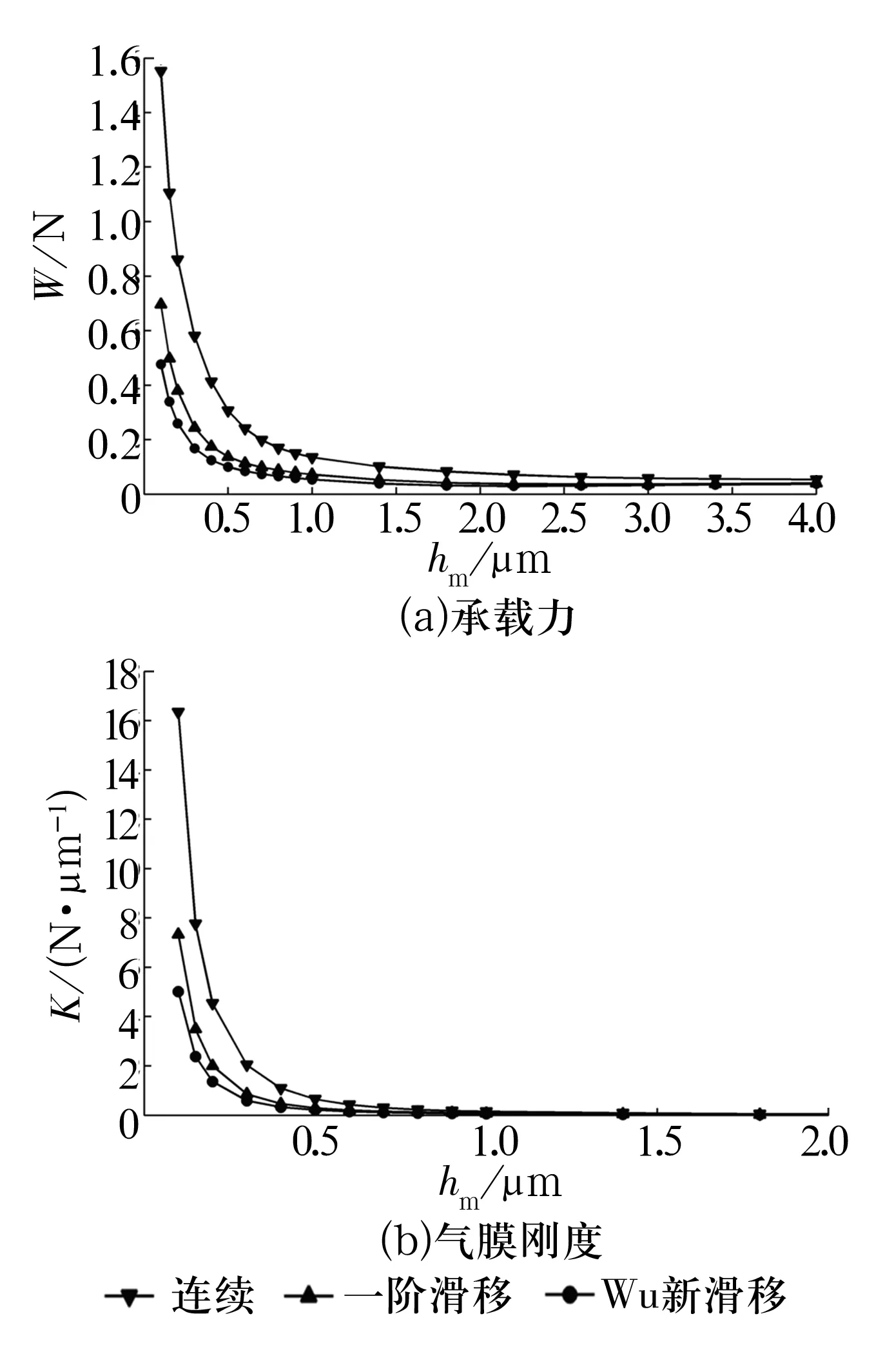

在hm=0.1 μm,ε=0.90下,随着转速的变化,不同模型的承载力和刚度曲线如图7所示。由图可知,在相对较低的转速(0.5×104r/min

图7 转速变化下不同模型的承载力和刚度曲线( hm=0.1 μm, ε=0.90)Fig.7 Capacity and stiffness curves of different models,under changing spead with hm=0.1 μm, ε=0.90

4 结束语

稀薄效应对静压气体轴承承载和刚度特性的影响随气膜间隙的变化而改变显著。在微小气膜间隙条件下,连续模型高估了静压气体轴承在最小气膜间隙周围的压强、承载力及最终刚度,且结果偏差随气膜间隙的减小而增大,已无法用于静压气体轴承特性的分析,需考虑稀薄效应的影响。综合考虑物理上的真实性和稀薄效应的影响,使用滑移修正项对主控方程、流出流量进行修正,最终可得到较好的静压气体轴承特性,为微尺寸下静压气体轴承的设计提供了理论基础。