液氧煤油发动机重型轴承试验机的设计及仿真分析

2017-07-25梁瑞鑫郑晓沛

梁瑞鑫,郑晓沛

(西安航天动力研究所,西安 710100)

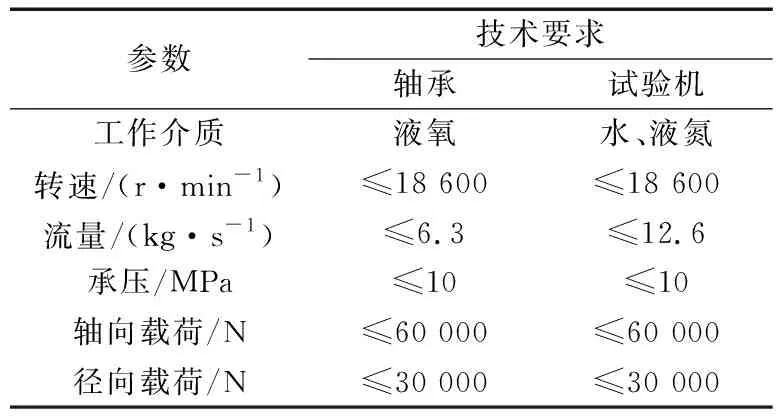

1 设计要求

在重型液氧煤油发动机的研制过程中,需要对发动机中使用的轴承进行运转试验,为轴承的改进及应用提供试验依据[1]。发动机中使用的重型轴承有QJS224,6219,QJS218和6217,这4类轴承具有尺寸大、质量大、运转功率高、使用工况恶劣等特点。而目前所用的轴承试验机无法满足其试验要求,需重新设计新型重型轴承试验机。根据重型轴承的技术参数,确定的重型轴承试验机的技术参数见表1。

表1 重型轴承试验机的技术参数Tab.1 Technical parameters of heavy bearing tester

2 总体结构

重型轴承试验机应具备强度高、耐低温、耐腐蚀、装配简单等特点,且在保证强度的前提下轴的质量尽量小。因此,重型轴承试验机承力较小的零件(外壳体、底座等)采用不锈钢1Cr18Ni9Ti;承力较大、工作条件恶劣的零件(轴、轴径向载荷加载活塞、螺栓等)采用钢S-07。

根据设计要求,重型轴承试验机的总体结构如图1所示。试验机采用2个支点支承的悬臂式结构,试验机轴上安装有3套轴承:前腔的径向载荷支承轴承,中腔的试验轴承(第1支点)和后腔的后支承轴承(第2支点)。其中,径向载荷支承轴承与试验轴承选择为同型号的重型轴承,由于4种型号重型轴承的尺寸各不相同,试验机的外壳体(由前端盖、加载壳体、工艺壳体、后端盖组成)与轴向、径向载荷加载器可共用,只需更换不同的轴及相应的轴承外衬套,就能够对不同型号的轴承进行试验;后腔支承轴承则采用6214轴承,6214轴承为成熟型号发动机所用轴承,各项能力已得到充分考核,而且具有尺寸小、功耗低的优点。

图1 重型轴承试验机总体结构示意图Fig.1 Diagram of overall structure of heavy bearing tester

轴向、径向载荷均通过加载器作用于轴承:轴向载荷加载器通过螺纹与试验机前端盖连接,将轴向载荷水平施加于前腔支承轴承,施力方向与3套轴承同轴,通过机械零件的传递将力作用于试验轴承;径向载荷加载器垂直安装于试验机加载壳体上,与试验机之间采用螺纹连接。径向载荷垂直施加于前腔径向载荷支承轴承上,施力方向与3套轴承的轴线垂直,通过轴的杠杆作用将力作用于试验轴承。具体来说,在施加轴向和径向载荷后,前腔支承轴承和试验轴承承受相同的轴向力,后腔支承轴承不承受轴向载荷;3个轴承都要承受径向载荷,其中试验轴承承受最大的径向载荷,2个支承轴承承受较小的径向载荷。

另外,试验机具有介质(水、液氮)进出口接头,可满足试验所需的介质流量要求(图2a)。试验机还设有一些传感器接头,用以满足各项参数的测量需要,具体接头(图2b)包括:轴承入口压力Pi、轴承入口温度Ti、轴承出口压力Pe、轴承出口温度Te、前腔压力P1、前腔温度T1、轴承的外壁温度(Tb1,Tb2,Tb3)。

图2 重型轴承试验机介质进出口及测试接口位置示意图Fig.2 Schematic diagram of medium entrance /exit and test interface position of heavy bearing tester

3 设计计算

3.1 试验机外壳体强度计算

加载壳体与工艺壳体的理论壁厚为

(1)

式中:δ为圆筒计算厚度,mm;p为压力,MPa;d为圆筒内径,mm;[σ]t为设计温度(-196 ℃)下圆筒材料的许用应力,MPa。

由于实际情况下,工艺壳体和加载壳体的端面上需加工螺栓孔和密封槽,且外壁上需安装旋入式接头,因此工艺壳体与加载壳体的实际壁厚可取为理论计算值的2倍。

前端盖与后端盖的厚度计算式为

(2)

(3)

式中:δ0为平盖计算厚度,mm;Dc为平盖计算直径,mm;K为结构特征系数;W为工作状态下的螺栓载荷,N;LG为螺栓中心至垫片压紧力作用中心线的径向距离,mm。

3.2 轴的设计

3.2.1 空心轴尺寸

由于重型轴承尺寸较大,试验机所用轴的直径及质量均较大,增加了试验机的运转功率,对轴和试验机的力学强度提出了较高要求。因此,尝试采用空心轴方案,将轴部分掏空,从而减小轴的质量,降低轴和试验机的力学强度要求。

通过参考重型液氧煤油发动机主轴的实际尺寸,采用了比实际空心轴更安全的尺寸设计:QJS224轴承试验机的轴内部设计φ80 mm的空心区(图3);6217,6219,QJS218轴承试验机的轴内部均设计φ40 mm的空心区。

图3 QJS224轴承试验机的空心轴示意图Fig.3 Diagram of hollow shaft of QJS224 bearing tester

3.2.2 轴的临界转速

为确保试验机安全运行,轴的工作转速应避开其临界转速[2],且应该在各阶临界转速一定范围之外。当轴工作转速低于1阶临界转速ncr1时,其工作转速应取n<0.75ncr1,工程上称这种轴为刚性轴[3]。

轴的1阶临界转速为

(4)

通过计算,得出4种轴中最小的1阶临界转速为31 629 r/min,而重型轴承的最大转速为18 600 r/min,低于0.75ncr1(23 722 r/min),所以重型轴承试验机主轴在试验工况下的运转是安全稳定的。

3.3 密封设计

3.3.1 密封件

针对重型轴承的试验要求,试验机外壳体上(前端盖、加载壳体、工艺壳体、后端盖之间的连接处)的密封件采用如图4所示的静密封环,该密封环由U形密封外壳和螺旋绕制的耐腐蚀弹簧组成,能够承受80 MPa的工作压力,工作温度为-200~260 ℃,且在结构完好的情况下可重复使用。

图4 静密封环的结构图Fig.4 Structure diagram of static seal ring

试验机的后端盖采用迷宫密封和某型旋转密封环,如图5所示。旋转密封环由U形密封外壳和V形耐腐蚀弹簧组成,U形密封外壳带有凸缘,以防止密封件在沟槽中旋转,动态唇口能够减小摩擦,使密封环具有良好的擦拭能力。该旋转密封环能够承受25 MPa的工作压力,工作温度-200~260 ℃,在结构完好的情况下亦可重复使用。

图5 后端盖密封形式Fig.5 Back end cap seal

另外,后端盖增加了介质泄出口和氮气密封口,常温试验时迷宫与轴之间泄漏的介质可通过泄出口排出,能够提高试验机后端的密封性;低温试验时氮气密封口通入氮气进行密封,介质泄出口同时排出泄漏介质,进一步增强了试验机后端的密封性。

3.3.2 螺栓设计

试验机外壳体上的螺栓连接有3处:前端盖与加载壳体的连接、加载壳体与工艺壳体的连接、工艺壳体与后端盖的连接。

工作状态下,螺栓载荷W、最小螺栓面积Ap及螺栓个数n的计算式为

W=Fp+F,

(5)

(6)

(7)

(8)

式中:W为螺栓设计载荷,N;Fp为最小垫片预紧力,N;F为内压引起的总轴向力,N;Dk为垫片压紧力作用中心圆直径,mm;Pk为计算压力,MPa;d1为外螺纹的小径,mm。

由于试验机外壳体上的螺栓连接处采用HF形特康泛塞密封环,预紧力很小,可忽略不计,取Fp=0,通过(6)式即可得出W,然后通过 (7) 式得到最小螺栓面积Ap,最后通过(8)式确定各处连接的螺栓个数。

内螺纹牙强度计算式为

(9)

式中:τ为切(剪)应力,MPa;Fn为所需的最大拧紧力,N;D为内螺纹的大径,mm;z为螺纹有效圈数;n为螺栓数目;b为螺纹牙根部宽度,0.87p,p为螺距,mm;kz为载荷不均匀系数,当d/p=9~16时(d为内螺纹小径),kz取0.56。

通过计算得出:前端盖与加载壳体之间的螺栓切(剪)应力为100 MPa,小于外壳体许用应力,连接前端盖与加载壳体的螺栓数能满足要求;加载壳体与工艺壳体之间的螺栓切(剪)应力为230 MPa,大于外壳体许用应力,应采用光滑通孔;工艺壳体与后端盖之间的螺栓切(剪)应力为101 MPa,小于外壳体许用应力,连接工艺壳体与后端盖的螺栓数能满足要求。

4 仿真分析

为确定试验机的设计是否合理可行,对试验机的重要受力部件,即位于轴向载荷加载器和径向载荷加载器中的轴向载荷顶套、径向小活塞顶杆和顶杆进行计算机有限元仿真分析[4],结果如图6所示。

由图6可知:1)当轴向载荷顶套受到60 000 N的轴向载荷时,所受应力最大但不超过124 MPa,远低于材料许用应力620 MPa,此时的最大变形量为0.03 mm,能够满足使用偏差;2)当径向小活塞顶杆受到30 000 N的径向载荷时,所受应力最大不超过280 MPa,远低于材料许用应力(620 MPa),此时的最大变形量为0.05 mm,能够满足使用偏差;3)当顶杆受到60 000 N的轴向载荷时,所受应力最大不超过395 MPa,远低于材料许用应力(620 MPa),此时的最大变形量为0.04 mm,能够满足使用偏差;综合应力和变形分析可知,这3个重要受力部件均能够满足使用要求。

5 结束语

目前,该重型轴承试验机已完成多次常温(水)试验和低温(液氮)试验,试验过程中运转情况良好,试验后拆解的试验机各零件功能良好,无损坏、变形等情况发生。实际试验情况表明:该重型轴承试验机设计合理,能够满足不同型号轴承的试验要求,不仅为液氧煤油发动机的研制奠定了基础,也为今后大型轴承的试验工艺研究积累了经验。