轮胎中有害物质检测

2017-07-25何重辉曹丽华赵金伟蔡建和王金陵

何重辉,曹丽华,赵金伟,蔡建和,王金陵

(1.江苏省检验检疫科学技术研究院,江苏 南京 210001;2.江苏出入境检验检疫局,江苏 南京 210001)

随着人类环境保护意识的日益提高,各国都在加强立法以限制有害物质在工业产品中的使用。近年来,我国轮胎工业发展迅猛,中国已成为世界上最大的轮胎制造基地和出口国之一,因此轮胎生产对环境的影响不容忽视。目前,国际上与轮胎有关的有害物质限制使用法规有欧盟的ELV指令、RoHS指令、REACH法规和联合国无卤化公约等。

工业产品的无卤化要求主要控制氯、溴阻燃剂,因为这些材料在燃烧时会产生二恶英,且在环境中能存在多年,甚至终身累积于生物体中。

2011年,欧洲轮胎及橡胶制造商协会(ETRMA)连续两次花费近60万欧元在欧盟市场对轮胎中多环芳烃含量进行大规模的抽查,共抽查了76个品牌的204条轮胎,不合格率为10.75%。欧盟REACH法规第17附件中,对轮胎中多环芳烃的检测指定按照ISO 21461:2012方法。该标准所规定的检测方法有两个显著特点:一是采用核磁共振波谱法测定;二是对轮胎各部位分别检测,即将轮胎拆分出胎面、胎侧、胎圈包布、三角胶和气密层。

本工作对轮胎中的重金属、卤素和多环芳烃进行检测研究。

1 实验

1.1 样品

随机抽查了江苏省10家轮胎企业45个样品并拆分出胎面、胎侧、三角胶、胎圈包布和气密层,产品范围涵盖轿车轮胎、轻型载重轮胎、摩托车轮胎和工程机械轮胎。

1.2 试剂

丙酮(分析纯)、正庚烷(分析纯)、氮气(纯度大于99.9%)、四甲基硅烷(纯度99.5%,NMR级)、氘代氯仿(重氢质量分数大于0.999 5,NMR级),均为市售品。

1.3 仪器

Bruker Avance 600型核磁共振波谱仪,瑞士Bruker公司产品;EDX-8000型X射线荧光光谱仪,日本津岛公司产品。

1.4 检测方法

重金属测试参照GB/T 26125—2011《电子电气产品 六种限用物质(铅、汞、镉、六价铬、多溴联苯和多溴二苯醚)的测定》中的X射线荧光光谱法进行。

多环芳烃测试依据ISO 21461:2012《橡胶-硫化橡胶化合物中油的芳香性测定》中的核磁共振方法进行。

2 结果与讨论

2.1 重金属元素

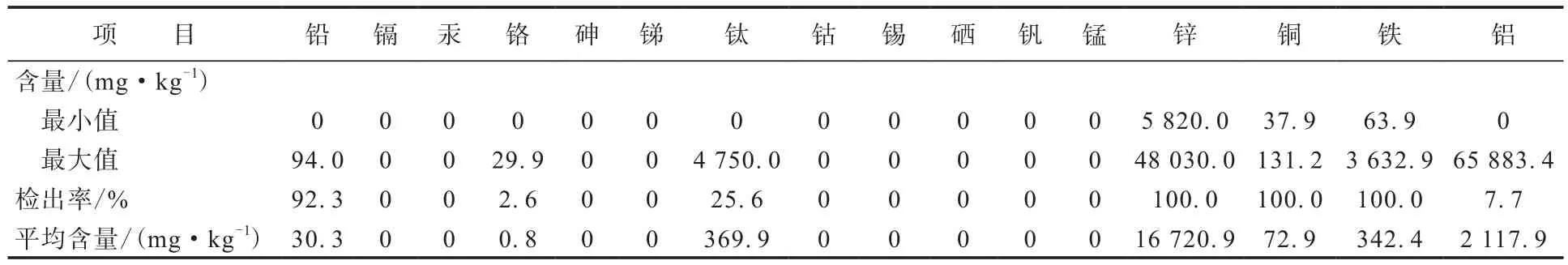

轮胎中重金属元素检测结果见表1。

表1 轮胎中重金属元素检测结果

欧盟ELV指令和RoHS指令规定了4种重金属限量要求:铅及其化合物、镉及其化合物、汞及其化合物和六价铬,其中除镉的限量为100 mg·kg-1外,其余均为1 000 mg·kg-1。

抽查的117个样品中,镉和汞均未检出;铬的检出率只有2.6%,铬的最大值也只有29.9 mg·kg-1;铅的检出率虽然达到92.3%,但最大值也只有94.0 mg·kg-1,比限量值低得多。

五氧化砷和三氧化二砷在抽查的样品中未检出。锑化合物是用途广泛的含氯及含溴阻燃剂的重要添加剂,在抽查的样品中未检出。

钴盐用于增进橡胶与金属的粘合,已广泛应用于子午线轮胎中,但在抽查的样品中未检出。可能的原因是含钴盐的胶料被粘合在钢丝上,从成品轮胎中很难分离出来。

锡、硒、钒和锰在抽查的样品中均未检出。

钛的检出率为25.6%,最大值达到4 750.0 mg·kg-1。这应该是由于轮胎中加入一定量的二氧化钛,以增强抗臭氧和抗紫外线能力。

锌的检出率为100%,含量范围为5 820.0~48 030.0 mg·kg-1。这是因为轮胎中普遍使用氧化锌作为活性剂。

铝的检出率虽然只有7.7%,但其最高含量达到65 883.4 mg·kg-1。

铜和铁的检出率均为100%,含量范围分别为37.9~131.2和63.9~3 632.9 mg·kg-1。

2.2 卤素

117样品中卤素的检测结果见表2。

表2 轮胎中卤素检测结果

欧盟RoHS指令规定多溴联苯(PBBs)和多溴二苯醚(PBDEs)的限值均为1 000 mg·kg-1。

PBBs不是一种化合物,而是包括了一溴代到十溴代的209种同系物,因此其限值是指这209种同系物的总和。PBDEs也是如此。由于溴含量的最大值只有5 345.2 mg·kg-1,因此不可能是人为添加的PBBs或PBDEs。

目前,工业界的无卤化要求大多是基于IEC 61249-2-21,其要求为氯元素含量小于900 mg·kg-1,溴元素含量小于900 mg·kg-1,氯和溴的总含量小于1 500 mg·kg-1。

在抽查的样品中,氯元素的检出率为25.6%,最大值为7 743.1 mg·kg-1,已超出了无卤化的限值要求。不合格数为12个,不合格率为10.3%。

溴元素的检出率为38.5%,最大值为5 345.2 mg·kg-1,也已超出了无卤化的限值要求。不合格数也为12个,不合格率为10.3%。

氯和溴元素的总检出率为59.0%,最大值为7 948.2 mg·kg-1,也已超出了无卤化的限值要求。不合格数为21个,不合格率为17.9%。

2.3 多环芳烃

轮胎中多环芳烃的检测结果见表3。

表3 轮胎中多环芳烃检测结果

欧盟REACH法规第17附件中要求轮胎中多环芳烃的湾区氢的贝质子质量分数不超过0.003 5。

在检测的39个样品中,只有2个样品是超标的。这说明江苏的大部分轮胎企业对操作油进行了更换,合格率很高。不合格的两个样品中,其中一个是气密层,而该轮胎的其余4个部位都是合格的,因此,轮胎的操作油已采用环保油,引起气密层不合格的原因应该是助剂,如均匀剂40MS。另一个不合格样品来自于一条工程机械轮胎的胎面,湾区氢的贝质子质量分数高达0.038 8。

3 结语

目前,对轮胎中有害物质的管控已势在必行。在重金属管控方面,首先需要考虑的是铅、镉、汞和六价铬。从江苏地区抽查的情况来看,符合性都很好,因此管控后不会对现有的生产工艺和原材料产生影响。其次是砷和锑,包括锡、硒、钒和锰,在抽查的样品中均未检出,因此这一类重金属在管控方面也不会存在问题。氧化锌和钴盐作为轮胎助剂,目前还没有替代品,因此现阶段还不宜列入管控对象或者给定一个较长的豁免期。此外,在抽查的样品中检出钛,应是加入了二氧化钛。最后,铜、铁和铝作为常用金属,应该允许在轮胎中使用。

在卤素管控方面,如果只是限制PBBs和PBDEs的使用,对轮胎企业来说应该问题不大,因为从检出的含量上看,不是溴代阻燃剂引起的。如果从无卤化要求进行管控,个别企业还是要从原材料和工艺方面进行改进。

至于轮胎中的多环芳烃,企业经过这么多年的应对,尤其是有出口欧盟业务的轮胎企业,操作油已更换成环保芳烃油,但还是要注意其他原材料对检测结果的影响,尤其是气密层。

综上,无论是立法还是制定限量标准,首先应该进行产业调查,包括有害物质使用的现状、实施后的产业损害等,唯此,才能确立科学合理的管控要求。