硫化温度和时间对胎面胶性能的影响

2017-07-25蔡浩,汪灵,王虹

蔡 浩,汪 灵,王 虹

[1.双钱集团上海轮胎研究所有限公司,上海 200245;2.双钱集团(江苏)轮胎有限公司,江苏 如皋 226500]

硫化工艺是轮胎橡胶制品生产过程最关键的工序之一,其决定性的三要素为硫化温度、硫化时间和硫化压力,其中硫化温度对橡胶制品的性能影响最大。李鑫等[1-3]研究了硫化温度对天然橡胶(NR)物理化学交联网络和物理性能的影响,发现高温硫化相对于低温硫化不利于物理化学交联网络的形成,对物理性能影响也较大。

在硫化过程中,理论上轮胎各部位均应达到各自理论正硫化的理想状态,但实际上因轮胎各部位厚薄不均和材料配方差异等因素,导致轮胎各部位的正硫化时间不一致,故轮胎各部位不能同时达到工艺正硫化,于是存在有些部位欠硫或过硫的情况,因此为了使轮胎综合性能达到最优,尽量使轮胎各部件都处在其硫化曲线理论正硫化的平台区内。

本工作选取不同硫化温度对应的正硫化时间和硫化返原时间进行硫化,研究其对胎面胶性能的影响,以期为实现硫化工艺对轮胎胎面胶性能提升提供依据和参考。

1 实验

1.1 主要原材料

NR,STR20,泰国产品;炭黑N234,上海卡博特化工有限公司产品;沉淀法白炭黑,牌号175Gr,确成硅化学股份有限公司产品。

1.2 试验配方

NR 100,炭黑N234 42,白炭黑 8,氧化锌3,硬脂酸 2,防老剂4020 2,高温蜡 1.2,防焦剂 0.2,硫黄 1.1,促进剂NS 1.5。

1.3 主要设备和仪器

低温一次法炼胶系统,软控股份有限公司产品;XK-160型开炼机,广东湛江机械厂产品;XLB-Q型平板硫化机,上海第一橡胶机械厂产品;RPA2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;H10KS型电子拉力机,英国Hounsfield公司产品;GT-RH2000型压缩生热试验机,高铁检测仪器(东莞)有限公司产品;LAT-100型磨耗试验机,荷兰VMI公司产品。

1.4 试样制备

胶料在低温一次法炼胶系统上按常规工艺进行混炼,待混炼均匀后在开炼机上薄通下片备用。胶料在橡胶加工分析仪上测定不同温度下的硫化曲线,确定不同试样的硫化温度和时间,并在平板硫化机上硫化。

1.5 性能测试

各项性能均按照相应国家标准进行测试。

2 结果与讨论

2.1 硫化特性

采用橡胶加工分析仪测试胶料的硫化特性,所得不同温度下胶料的硫化曲线如图1所示。

从图1可以看出,随着硫化温度的降低,硫化速率减缓,焦烧时间和达到正硫化的时间延长,胶料出现硫化返原现象的时间越晚。为更加详细直观地了解硫化温度对胶料硫化过程的影响,从图1硫化曲线上读取了相关特征点参数列入表1。

图1 不同温度下胶料的硫化曲线

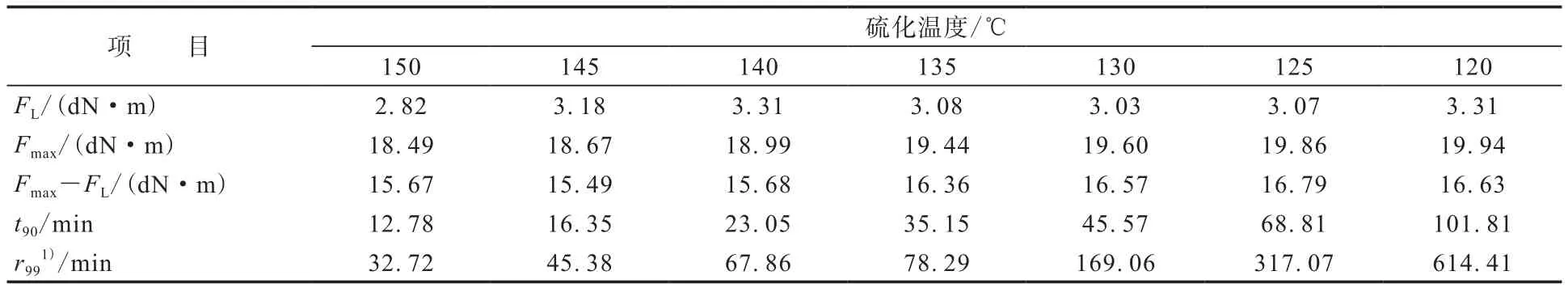

从表1可以看出,随着硫化温度的逐步下降,Fmax和Fmax-FL整体上呈现上升趋势,在135 ℃左右两值上升加快主要是因为:在硫化过程中同时存在交联网络不断地形成、重排和化学弱键的热降解反应,低温硫化时,胶料中形成的交联键热稳性较高,不易发生硫键的断裂,因此低温下橡胶模量上升和低温中胶料中形成的交联键数量较多[1]。有研究表明Fmax-FL通常与交联密度呈线性关系[4],这也是高温硫化相对于低温硫化时容易发生硫化返原的原因。随着硫化温度降低,t90和r99逐步延长,说明随着温度降低,达到相同的硫化程度所需时间越来越长。对于t90,温度每降低10 ℃,硫化时间延长1倍左右,符合Arrhenius方程的规律。

表1 硫化特性参数

根据橡胶加工分析仪测试的数据,确定各试样的硫化温度和时间,其中A,C,E,G,I,K和M取t90硫化,B,D,F,H,J和L取r99硫化(时间因素,未考虑N),具体参数见表2。

表2 各试样的硫化温度和硫化时间参数

2.2 物理性能

硫化温度和时间对胎面胶物理性能的影响如图2—5所示。

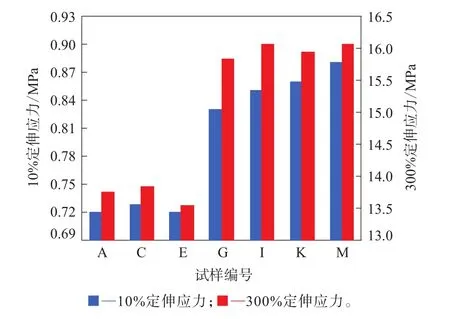

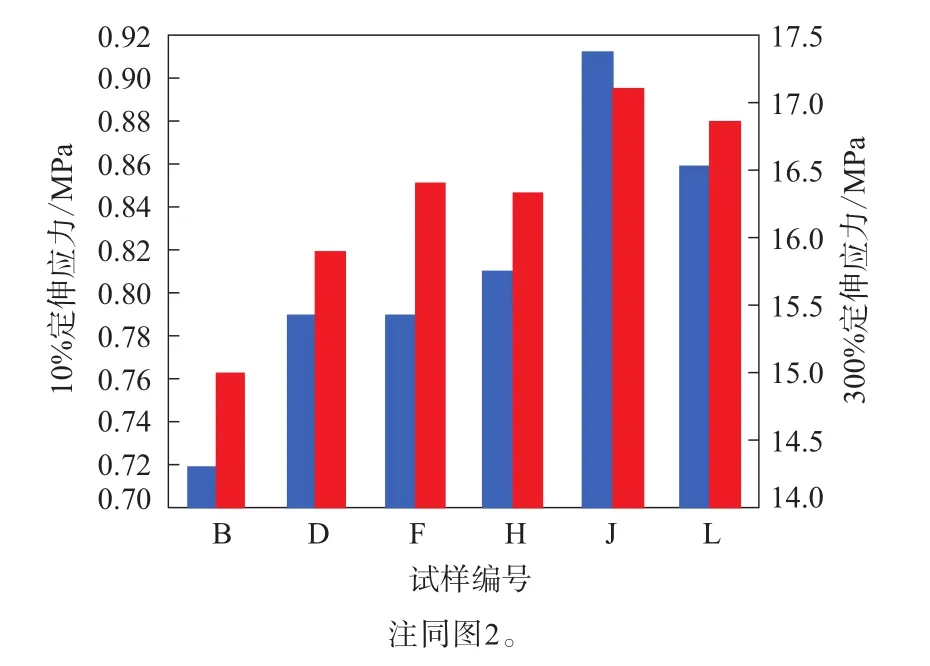

从图2和3可以看出:随着硫化温度降低,10%定伸应力和300%定伸应力整体上均表现出相同的上升趋势;当硫化时间为t90时,随着硫化温度降低和硫化时间延长,定伸应力在135 ℃之前变化不大,当温度达到135 ℃时上升趋势明显加快,之后又趋于平缓,这与硫化特性测试的转矩值变化趋势一致;当硫化时间为r99时,虽然整体趋势相当,但是上升变化趋势没t90试样明显,且低于130 ℃时定伸应力反而下降。分析认为,硫化胶的物理性能通常与交联密度和填料网络变化有关,随着硫化温度降低,交联密度增大,橡胶分子链的运动受到越来越多的限制,从而产生变形所需的力随之增大,因而定伸应力会随温度降低而增大[5],但是达到一定值后,受到填料网络变化的影响,定伸应力趋于平缓可能会出现一定的减小[2]。

图2 硫化时间为t90的胎面胶定伸应力随硫化温度的变化

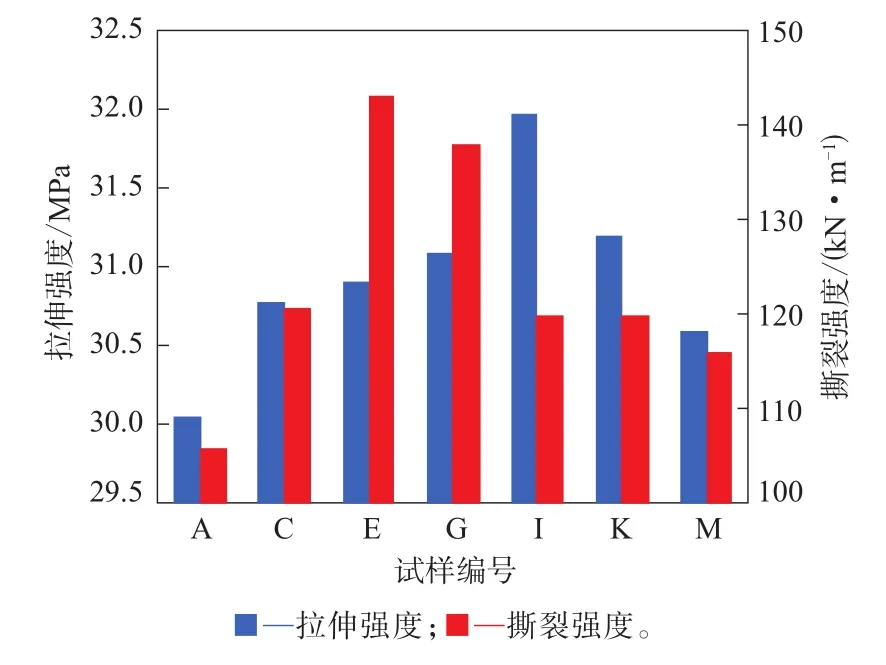

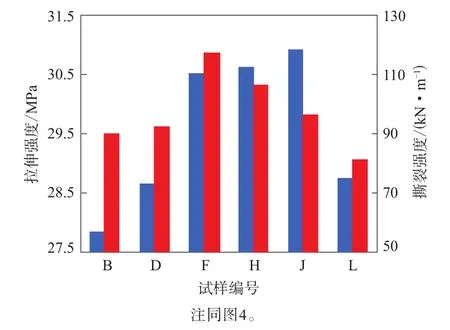

从图4和5可以看出,当硫化时间分别为t90和r99时,拉伸强度和撕裂强度都随着硫化温度的降低先增大到一个极值后再减小,拉伸强度出现的最高值在130 ℃左右,而撕裂强度的最高值出现在140 ℃左右,拉伸强度出现的峰值在撕裂强度峰值之后。分析认为,拉伸强度不仅与交联密度有关,还与分子链的取向、运动和结晶等有关,过高的交联密度会妨碍分子链的诱导取向结晶,从而使拉伸强度降低,因此拉伸强度在130 ℃达到最高值后随着硫化温度降低反而减小[3];硫化胶的撕裂强度对填料的分散程度较为敏感,因此除了交联密度的影响之外,还与硫化胶内部填料分散性有关,因而撕裂强度出现的最高值不与拉伸强度出现的最高值一致,一般出现在硫化温度较高、交联密度相对较低的位置。

图4 硫化时间为t90的胎面胶拉伸强度和撕裂强度随硫化温度的变化

图3 硫化时间为r99的胎面胶定伸应力随硫化温度的变化

2.3 耐磨性能

图5 硫化时间为r99的胎面胶拉伸强度和撕裂强度随硫化温度的变化

耐磨性能表征硫化胶抵抗摩擦力作用下因表面磨损而使材料损耗的能力,是与橡胶制品使用寿命密切相关的物理性能。橡胶的磨耗过程是一个复杂的过程,对其影响的关键性因素很多。崔春等[6]认为随着硫化胶的交联密度增大,磨耗量逐步减小;孙举涛等[7]认为丁苯橡胶的磨耗体积与硬度和回弹值的乘积呈现出很好的线性关系。研究表明,在相同硫化温度下,硫化时间为t100的交联密度最大,但与t90相差不大。当硫化时间超过t100时,交联密度开始快速减小,特别当配方中含有白炭黑时,因为白炭黑表面活性较大,会吸附部分抗硫化返原剂,导致随着硫化时间的延长,硫化返原现象更易出现,交联密度减小趋势更明显;另外在硫化温度一致的条件下,从t90开始随着硫化时间的延长,硬度也会出现逐渐增大的趋势[8]。

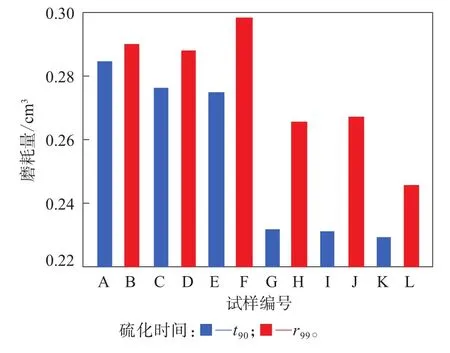

硫化温度和时间对胎面胶耐磨性能的影响如图6所示。

从图6可以看出,随着硫化温度的降低和硫化时间的延长,胎面胶的磨耗量呈逐步减小、耐磨性能逐步提高的趋势,t90试样与r99试样耐磨性能变化趋势整体上一致,只是r99试样在135 ℃左右磨耗量呈增大趋势,同时还可以看出t90试样的耐磨性能整体上优于r99试样。

图6 硫化温度和时间对胎面胶耐磨性能的影响

2.4 压缩温升

试样B,D,F,H,J和L的压缩温升分别为25.8,25.9,26.1,25.4,25.3和24.1 ℃。可以看出,在135 ℃之前随着硫化温度的降低和硫化时间的延长,压缩疲劳温升稍微有所提高,但在到达135 ℃左右时温升开始下降。分析认为,一般硫化温度降低会使交联密度增大,从而使硫化胶的模量增大,形变量减小,在周期性应力作用下,填料网络的破坏和重建过程中产生的滞后损失和橡胶分子链之间的内摩擦减小,因此压缩温升降低,生热性能得到提高[9]。

3 结论

(1)随着硫化温度降低,Fmax和Fmax-FL整体呈现出增大趋势,在135 ℃左右两值增大趋势加快。

(2)随着硫化温度降低和时间延长,定伸应力整体表现出增大趋势,当温度达到135 ℃时增大趋势明显加快;拉伸强度和撕裂强度先增大到一个极值然后减小,拉伸强度出现的最高值在130 ℃左右,撕裂强度的最高值出现在140 ℃左右。

(3)随着硫化温度降低和时间延长,耐磨性能逐步提高,硫化时间为t90的试样整体上的耐磨性能优于r99的试样;压缩疲劳温升从135 ℃开始逐步降低,生热性能提高。