辐射预硫化炭黑/白炭黑天然橡胶胶料性能对比研究

2017-07-23王玉海

张 琳,王玉海,刘 震

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.青岛市轮胎新材料重点实验室,山东 青岛 266045)

橡胶的辐射预硫化是指电子束或γ射线对橡胶材料进行辐照,通过调节辐射参数使橡胶大分子链产生一定程度的交联[1]。辐射预交联能提高橡胶材料的格林强度,保持橡胶材料后续加工过程中的尺寸稳定性,这些作用在文献中已有大量报道[2-6]。

轮胎行业中辐射预硫化技术从20世纪80年代费尔斯通公司建成世界上第1条辐射预硫化生产线开始,紧接着该技术在美国的固特异、日本和前苏联的轮胎企业得到推广和发展,到80—90年代,米其林、大陆等公司也纷纷试验该技术,对于国内辐射预硫化技术的推广[7-14]及发展[2-3,15-17]也有报道。

1992年米其林绿色轮胎配方专利发布、硅烷偶联剂的快速发展等因素使白炭黑被越来越多地替代炭黑应用到橡胶的补强中,辐射预硫化对炭黑填充天然橡胶(NR)胶料的效应已有部分研究报道[18-22],而对白炭黑填充NR胶料性能的影响还鲜有报道。

本工作采用高能电子加速器分别对炭黑和白炭黑补强的NR胶料进行电子辐射预硫化处理,考察在相同吸收剂量下胶料的结合胶含量、门尼粘度和硫化特性的变化,待胶料完全热硫化后,分析辐射预硫化对两种补强材料填充的NR胶料的基本物理性能及动态性能的影响差异,并根据橡胶-填料、填料-填料相互作用理论,着重对胶料动态性能的变化进行分析。

1 实验

1.1 主要原材料

NR,STR20,泰国产品;炭黑N234,卡博特(中国)投资有限公司产品;白炭黑,牌号1165MP,确成硅化学有限公司产品;硅烷偶联剂X50s,由偶联剂Si69和炭黑N330两种成分组成,德固萨化学公司产品;氧化锌,大连氧化锌厂产品;硬脂酸,牌号PF1808,马来西亚立成有限公司产品;防老剂4020,江苏圣奥化学科技有限公司产品;防护蜡,霍尼韦尔公司产品;硫黄,临沂罗庄新安化工厂产品;促进剂CZ、促进剂DPG,山东尚舜化工有限公司产品。

1.2 试验配方

炭黑配方:NR 100,炭黑N234 50,氧化锌3.5,硬脂酸 2,防老剂4020 2,防护蜡 1,硫黄 1.4,促进剂CZ 1.5。

白炭黑配方:NR 100,白炭黑 50,硅烷偶联剂X50s 8,氧化锌 3.5,硬脂酸 2,防老剂4020 2,防护蜡 1,硫黄 1.4,促进剂CZ 1.6,促进剂DPG 1.5。

1.3 设备和仪器

XSM-1/10-120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;XLB-D600×600型平板硫化机,浙江湖州东方机械有限公司产品;MV2000型门尼粘度仪、MDR3000型硫化仪、disperGRADER Alpha View型炭黑分散仪,美国阿尔法科技有限公司产品;邵尔A型硬度计,上海六菱仪器厂产品;AI-3000型橡胶拉伸试验机、阿克隆磨耗试验机,高铁检测仪器(东莞)有限公司产品;回弹性测试仪、橡胶压缩生热机,高铁检测仪器有限公司产品;屈挠龟裂试验机、拉伸疲劳试验机,江都市新真威试验机械有限公司产品;兰伯恩磨耗试验机,日本上岛公司产品;ARES-G2型旋转流变仪,美国TA公司产品;高能电子加速器(10 MeV,100 kW),青岛蓝孚电子加速器辐照技术有限公司产品。

1.4 试样制备

1.4.1 混炼胶

胶料分两段混炼,一段和二段混炼均在密炼机中进行,填充因数均为0.7。一段混炼工艺为:NR(30 s)→2/3炭黑或白炭黑(40 s)→1/3炭黑或白炭黑、小料(60 s或90 s)→清扫→100 s后排料。开炼机过辊3遍下片,室温下至少停放8 h。二段混炼工艺为:一段混炼胶(30 s)→硫黄、促进剂(40 s)→清扫→20 s后排料。在开炼机上打6个三角包,过辊3遍下片,室温下至少停放8 h。

1.4.2 辐射预硫化胶片

将混炼胶经开炼机压成的2 mm厚胶片放置在高能电子加速器束下的传动履带上进行电子辐射预硫化处理,设备参数:束下传动速度1.12 m·min-1,材料辐射吸收剂量测定值 30.2 kGy。

为保证对比试验条件的一致性,对未辐射预硫化胶料同样经开炼机以相同工艺压成2 mm厚胶片,备用。

拉伸和撕裂性能试样硫化条件为165 ℃×8 min,其余试样的硫化条件为165 ℃×13 min。

1.5 性能测试

下述胶料性能测试均按国家标准进行:门尼粘度 GB/T 1232.1—2000,邵尔A型硬度 GB/T 531.1—2008,硫化特性 GB/T 16584—1996,拉伸应力应变性能 GB/T 528—2009,撕裂强度GB/T 529—2008,弹性 GB/T 1681—2009,屈挠龟裂性能 GB/T 13934—2006,伸张疲劳性能 GB/T 1688—2008,压缩生热 GB/T 1687—1993,阿克隆磨耗试验 GB/T 1689—2014,热空气老化性能 GB/T 3512—2001,动态性能 GB/T 9870.1—2006。此外,兰伯恩磨耗试验按ISO 23337标准进行,结合胶含量采用思通检测技术有限公司实验室标准SL-W03-CM001测试。

2 结果与讨论

2.1 结合胶含量

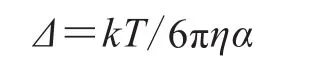

结合胶是指混炼胶中不能被橡胶良溶剂抽提出来的橡胶,其含量可以作为表征填料-聚合物相互作用强弱的重要参数之一。因填料聚结体在橡胶中存在聚集效应,填料聚集形成的填料网络结构高低是胶料滞后损失、动态性能优劣的主要影响因素之一,填料聚集速率(Δ)计算公式如下:

式中,k为玻尔兹曼常数,T为温度,η为胶料粘度,α为填料粒子的半径。

因此可以推断,降低温度、提高粘度、增大聚结体尺寸能有效抑制填料网络的形成速度[23]。

增大结合胶含量能增大聚结体的有效尺寸和聚合物母体的粘度,从而减弱聚合物中的填料网络结构,降低胶料的滞后损失。胶料辐射前后结合胶含量对比如表1所示。

表1 胶料辐射前后结合胶含量对比

从表1可以看出,炭黑及白炭黑胶料经辐射预硫化后结合胶含量均提高,原因为辐射能使NR分子链之间发生交联,使结合胶含量上升。白炭黑胶料的结合胶含量高于炭黑胶料,这与白炭黑胶料中使用硅烷偶联剂X50s有一定的关系,该偶联剂由质量分数均为0.50的偶联剂Si69和炭黑N330造粒制成,偶联剂Si69为双-[(γ-三乙氧基)硅丙基]四硫化物。

白炭黑胶料硅烷偶联剂X50s中含有的4份炭黑N330能增加一部分结合胶含量;另一方面硅烷偶联剂在炼胶过程中达到反应温度发生硅烷化反应,四硫结构脱硫,引发交联反应,使白炭黑胶料的结合胶含量提高。

2.2 门尼粘度

在温度125 ℃、大转子条件下,胶料的门尼粘度测试结果如图1和2所示。

图1 炭黑NR胶料的门尼粘度对比

图2 白炭黑NR胶料的门尼粘度对比

从图1和2可以看到,炭黑和白炭黑填充的未辐射胶料的门尼粘度相当,经相同剂量辐射预硫化后,胶料门尼粘度都有较大程度的提高,相比炭黑胶料而言,白炭黑胶料经辐射预硫化后门尼粘度上升幅度更大,具体原因需进一步考察验证。

2.3 硫化特性

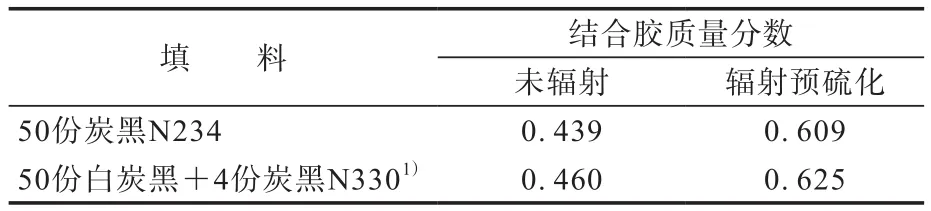

炭黑和白炭黑胶料的硫化曲线对比分别如图3和4所示。

图3 炭黑NR胶料的硫化曲线(165 ℃)

图4 白炭黑NR胶料的硫化曲线(165 ℃)

从图3和4可以发现,经辐射预硫化后,胶料的硫化速度稍有加快,达到相同硫化程度所需的时间变短,能够发生填料聚集的时间也会相应缩短,因此填料的网络结构会相对减弱。如前所述,辐射预硫化后胶料门尼粘度提高,聚结体有效尺寸增大,这都会降低填料的聚集速率,使辐射预硫化胶料中填料的有效体积减小,导致最大转矩(MH)下降,这与硫化曲线上观察到的情况一致。

此外,从硫化曲线上看,炭黑胶料的MH的下降幅度大于白炭黑胶料。这也是由填料聚集造成的,因为白炭黑是通过与硅烷偶联剂的化学反应接枝到橡胶大分子链上,硅烷偶联剂中的四硫结构还可能造成橡胶分子链之间的交联反应,这些因素都能抑制白炭黑在橡胶基体内的聚集,而对于炭黑胶料来说,炭黑与橡胶分子链之间的作用是物理吸附,随着温度的提高,这种吸附能力会降低,但炭黑的聚集速率却在增高,因此硅烷改性的白炭黑的聚集弱于炭黑的聚集,也就是说,辐射预硫化对抑制炭黑的聚集作用更为明显,而对白炭黑聚集效应的抑制稍弱,使辐射预硫化炭黑胶料中炭黑聚集形成网络化结构相对未辐射炭黑胶料下降明显,填料有效体积下降更大,导致MH下降幅度更大,而白炭黑胶料中白炭黑因辐射预硫化而形成的网络化结构下降较少,填料的有效体积减小不大,因此MH下降幅度较小。

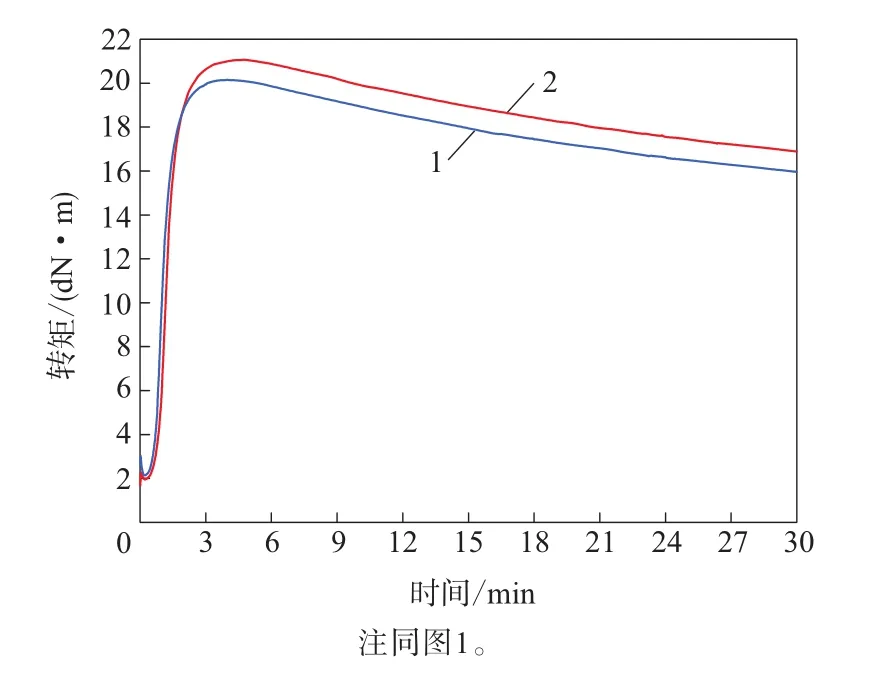

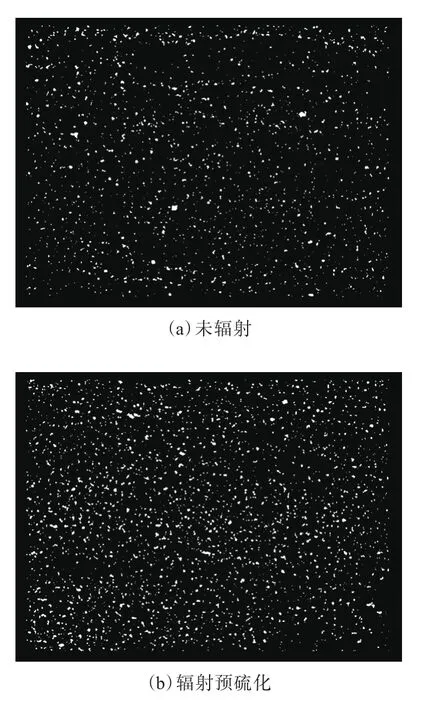

2.4 炭黑分散性

硫化胶试样的炭黑分散性测试结果如图5和6所示。

图5 炭黑NR胶料的炭黑分散性对比

图6 白炭黑NR胶料的白炭黑分散性对比

炭黑胶料的炭黑分散对比发现,炭黑均能在胶料中较好地分散,辐射预硫化后炭黑胶料能观察到的颗粒数量明显增多,而对于白炭黑胶料,辐射预硫化后能观察到的颗粒数量与未辐射胶料基本相当或略有减少。

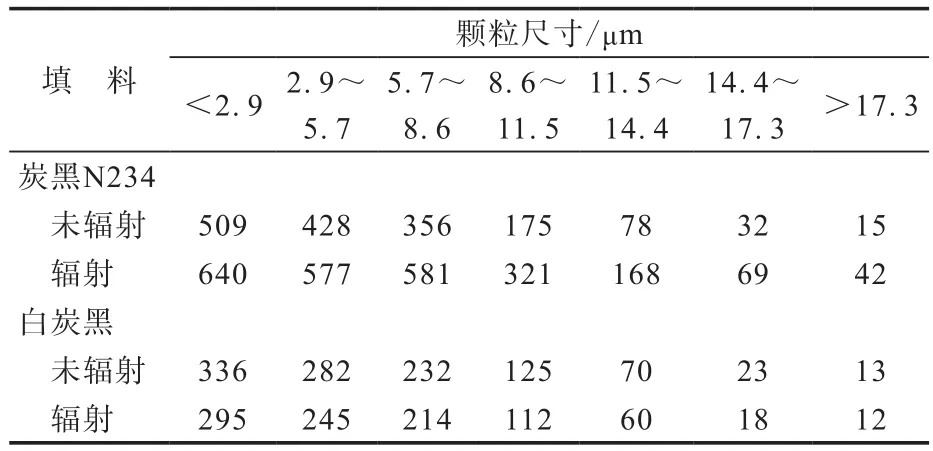

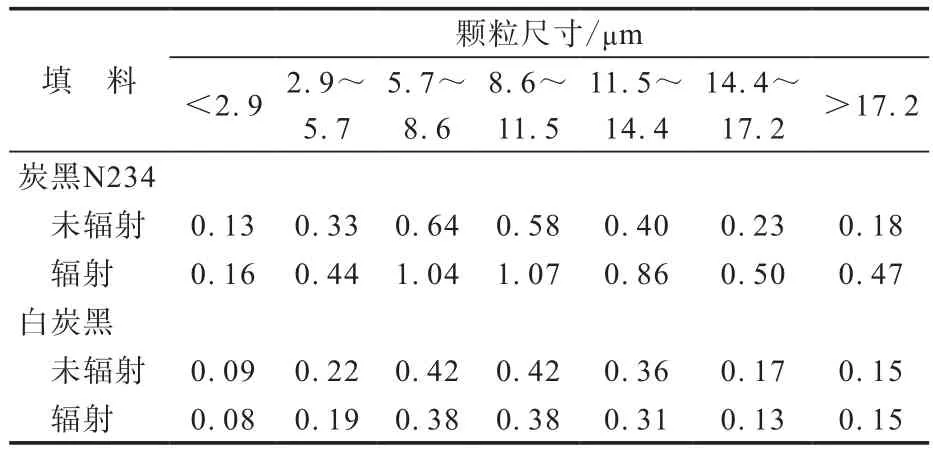

对炭黑、白炭黑分散图中颗粒数量及白区所占面积分布统计如表2和3所示。

表2 炭黑和白炭黑分散图中颗粒数量分布统计

表3 炭黑和白炭黑分散图中白区所占面积分布统计 %

表2和3中的数据更为明显地显示这一点,这可能与填料-聚合物相互间的作用强弱有关。对于炭黑胶料,炭黑表面活性基团与橡胶的相互作用很强,结合在一起后不易脱开,辐射预硫化后,结合在炭黑表面的结合胶发生交联反应,使结合在炭黑周围的橡胶层更厚,这可能是导致辐射预硫化胶料的相同颗粒尺寸下颗粒分布更多的一个原因。而白炭黑胶料中,白炭黑表面极性大,与橡胶的相互作用较弱,硅烷偶联剂一端的乙氧基与白炭黑表面的硅羟基反应,另一端通过硫键与橡胶分子链键合,使得白炭黑聚集成填料网络的趋势受到限制,而辐射预硫化后,胶料门尼粘度增大,进一步减弱了这种聚集的趋势,使白炭黑胶料中颗粒尺寸及白区所占面积分布在辐射预硫化后略有下降的因素之一。

2.5 物理性能

2.5.1 应力应变性能

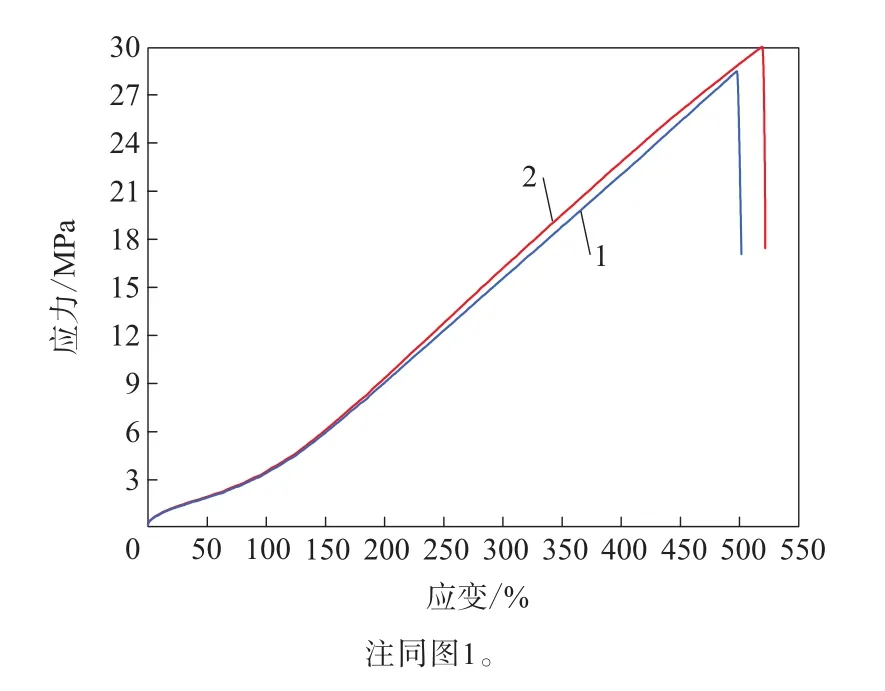

硫化胶试样的应力应变性能曲线对比如图7和8所示。

图7 炭黑NR胶料的应力应变曲线对比

图8 白炭黑NR胶料的应力应变曲线对比

炭黑胶料和白炭黑胶料在辐射预硫化后表现出了不同的应力应变性能,在低于100%应变范围内,辐射预硫化对胶料的应力应变性能影响不大,随着应变的增大,炭黑胶料辐射预硫化后应力高于未辐射胶料,而白炭黑胶料却恰好相反。硫化胶试样的应力-应变性能如表4所示。

表4 胶料的应力应变性能

辐射预硫化后炭黑、白炭黑胶料的硬度均出现下降,这也是填料网络结构弱造成的,辐射预硫化使填料的聚集速度得到抑制,填料在硫化过程中形成的填料网络结构较少,相比未辐射胶料来说,填料的有效体积减小,导致硬度下降。

炭黑和白炭黑胶料辐射预硫化前后25%定伸应力和50%定伸应力基本相当,辐射预硫化后定伸应力稍低一点。辐射预硫化炭黑胶料的100%定伸应力、200%定伸应力和300%定伸应力相比未辐射胶料上升,而辐射预硫化白炭黑胶料则恰恰相反,未辐射胶料的定伸应力反而较高,究其原因,可能与填料-聚合物的相互作用及白炭黑与炭黑填充胶料辐射效应的差别有关。

2.5.2 撕裂性能

辐射前后炭黑硫化胶试样、辐射前后白炭黑硫化胶试样的撕裂性能指数分别为100,121,105,108。

由此可见,未辐射胶料中,白炭黑胶料的撕裂性能稍好于炭黑胶料,辐射预硫化的炭黑、白炭黑胶料的撕裂性能都优于未辐射胶料。

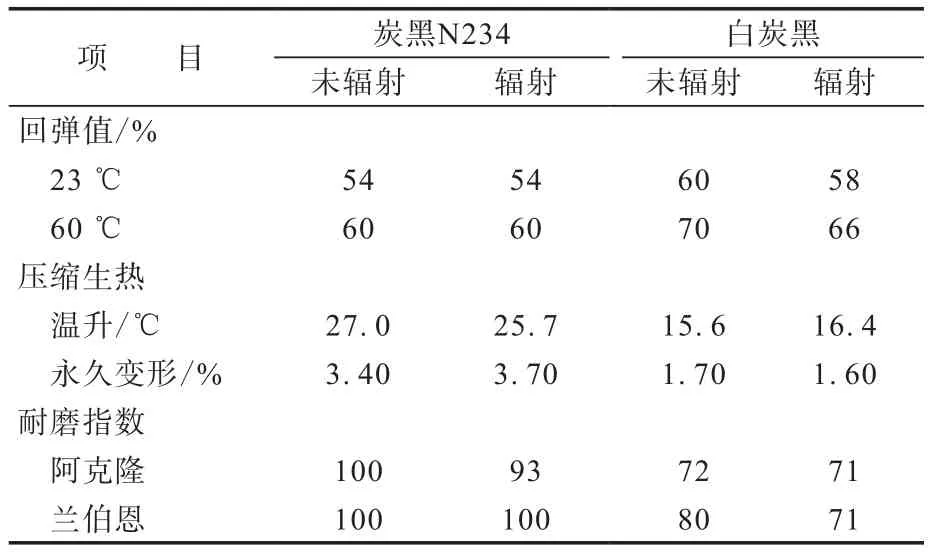

2.5.3 弹性、压缩生热及磨耗性能

硫化胶试样的弹性、压缩生热及磨耗性能数据如表5所示。

表5 胶料的弹性、压缩生热及磨耗性能

填料用量相同时,白炭黑胶料的弹性高,生热低,这也是白炭黑的优势所在。对于炭黑胶料,辐射预硫化后弹性无变化,生热降低;白炭黑胶料却恰恰相反,辐射预硫化后弹性下降,生热升高。

从炭黑分散、应力应变性能到弹性和生热性能,炭黑与白炭黑胶料辐射预硫化后都表现出相反的趋势,这可能与填料-聚合物相互作用及其辐射效应有关,需要进一步做更为细致的研究。

通过阿克隆磨耗和兰伯恩磨耗试验(滑移率为14%,试样转速为50 m·min-1)评价磨耗性能。从耐磨指数可以看到,白炭黑胶料的耐磨性能明显劣于炭黑胶料。辐射预硫化对炭黑和白炭黑胶料不同试验所测磨耗性能的影响也是一个相反的结果,辐射预硫化后炭黑胶料阿克隆磨耗指数下降7%,而兰伯恩磨耗指数相当;相反地,辐射预硫化后白炭黑胶料的阿克隆磨耗指数却相当,兰伯恩磨耗指数反而下降9%。这可能是白炭黑与炭黑胶料的磨耗机理差异、试验机磨耗条件的苛刻度不同及测试方法等多种因素造成的。

2.5.4 老化及疲劳性能

硫化胶试样的老化及疲劳性能如表6所示。

表6 胶料的疲劳及老化性能

白炭黑胶料的耐老化、耐疲劳性能优于炭黑胶料,经辐射预硫化后,胶料的耐老化及耐疲劳性能都下降,这可能与NR耐热老化性能不好有关。

2.6 动态性能

2.6.1 弹性模量与应变的关系

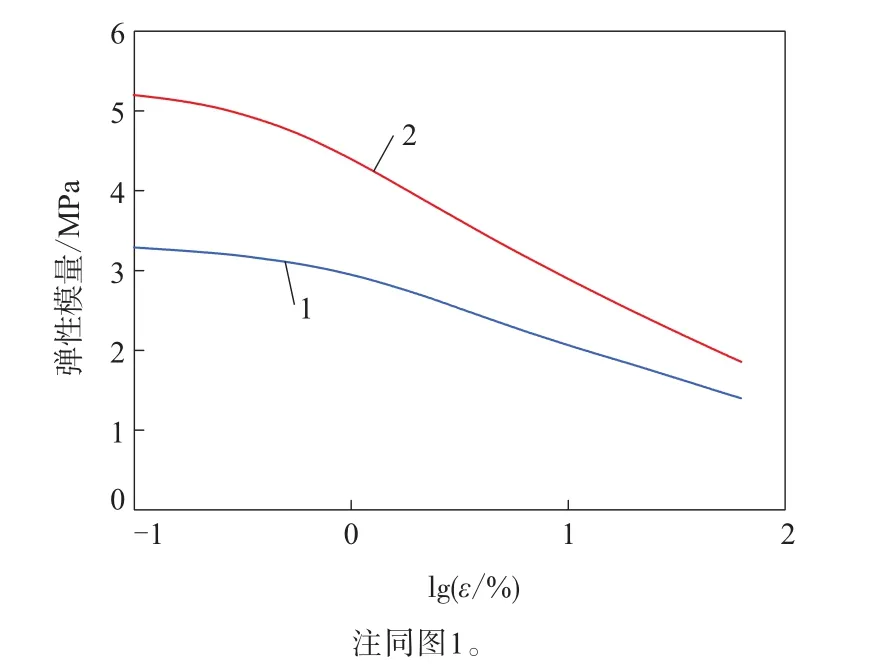

在温度60 ℃、频率10 Hz条件下炭黑、白炭黑NR硫化胶试样的弹性模量应变扫描曲线分别如图9和10所示。

图9 炭黑NR胶料弹性模量与应变的关系曲线

图10 白炭黑NR胶料弹性模量与应变的关系曲线

从图9和10可以看出,胶料的弹性模量随应变振幅增大而呈非线性下降的趋势,该现象通常称为Payne效应[24-25]。根据聚合物-填料、填料-填料相互作用理论,这种效应主要与在聚合物母体内形成的填料网络有关,该观点已得到普遍认可。与辐射预硫化胶料相比,未辐射胶料的弹性模量下降更为明显,说明未辐射胶料中填料网络化程度高,填料聚集明显。

如前所述,降低温度、提高粘度、增大聚结体尺寸能有效抑制填料网络的形成速度,对比两种胶料发现,辐射预硫化胶料的门尼粘度高导致填料的聚集速率降低,相对未辐射胶料,其填料网络化程度较低,Payne效应弱。

从图10可观察到,对于白炭黑胶料,辐射预硫化胶料的弹性模量在形变范围内均低于未辐射胶料,Payne效应较弱,与炭黑胶料的趋势相同,因此,可以说辐射预硫化能够起到抑制填料网络化聚集的作用。

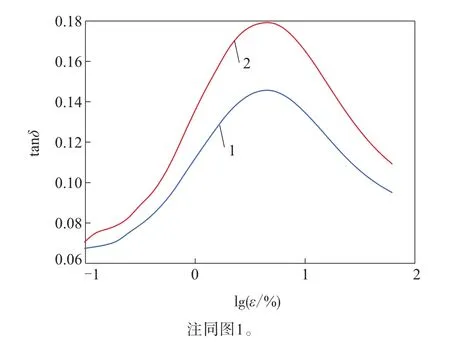

2.6.2 损耗模量与应变的关系

未填充胶料的弹性模量与损耗模量均不会随应变振幅的变化而变化,其随应变的变化基本是一条直线,而在橡胶中加入填料会大幅度提高胶料的损耗模量,而且这种效应会随填料用量增大而呈指数增大[23]。

在温度60 ℃、频率10 Hz条件下炭黑、白炭黑NR硫化胶试样的损耗模量应变扫描曲线分别如图11和12所示。

图11 炭黑NR胶料损耗模量与应变的关系曲线

图12 白炭黑NR胶料损耗模量与应变的关系曲线

从图11可以看出,辐射预硫化炭黑胶料的损耗模量低于未辐射炭黑胶料,A.R.Payne[25]认为填充橡胶的损耗模量主要由填料网络的打破与重建导致。如前所述,辐射预硫化胶料较弱的填料网络化导致了较低的损耗模量。

从图12可以看出,白炭黑胶料与炭黑胶料有相似的变化趋势,同时还可观察到,当形变量较大时,辐射预硫化对损耗模量的影响不大,这也就是说,能影响到损耗模量的是与应变振幅有关的网络打破和重建速率,该部分填料网络结构的打破会随应变的增大而加快,相应的这种结构的重建就会减弱,当应变增大到使填料网络无法重建时,填料网络化对损耗模量的影响就会消失。

从图11和12可以看出,在大应变下,辐射预硫化处理与否,胶料的损耗模量值基本一致。

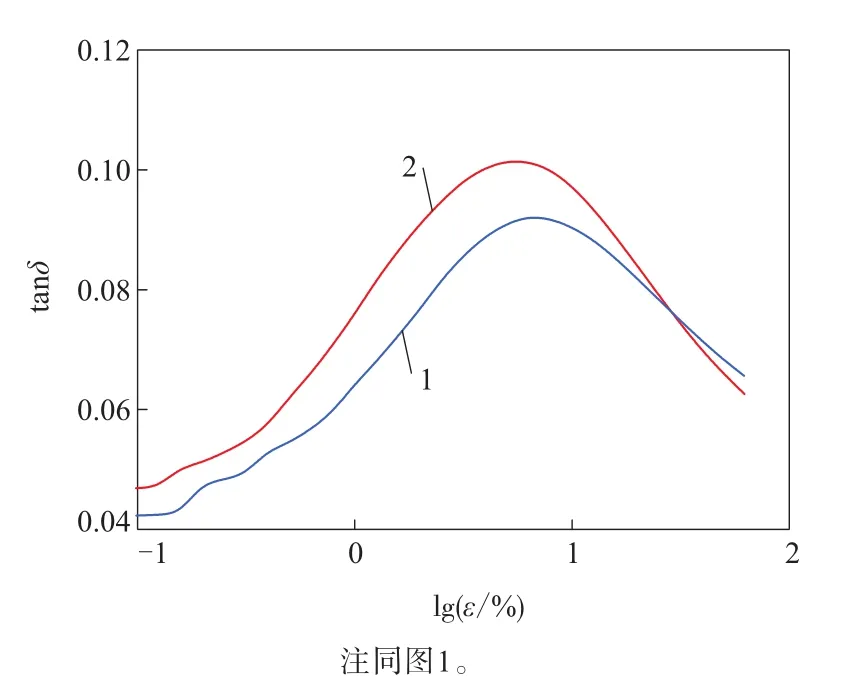

2.6.3 损耗因子与应变的关系

据前所述,弹性模量主要与动态应变过程中减弱的填料网络有关,损耗模量与这些结构的打破和重建有关,损耗因子(tanδ)为损耗模量与弹性模量的比值,因此影响tanδ的主要因素应是与填料有关的网络结构状态,更准确地说应该是在动态应变过程中能被打破和重建的部分与不变部分的比率[23]。在温度60 ℃、频率10 Hz条件下炭黑、白炭黑NR硫化胶试样的tanδ应变扫描曲线分别如图13和14所示。

图13 炭黑NR胶料tanδ与应变的关系曲线

图14 白炭黑NR胶料tanδ与应变的关系曲线

从图13可以看出,整个形变过程中辐射预硫化胶料的tanδ均小于未辐射胶料。同样的趋势在图14中也可观察到,这进一步验证了辐射预硫化能有效抑制基体中填料网络结构的形成,降低胶料的滞后损失。

3 结论

(1)辐射预硫化后,白炭黑、炭黑分别填充的NR胶料均出现结合胶含量提高、门尼粘度增大、硫化速度加快的趋势。

(2)辐射预硫化后,白炭黑与炭黑胶料的应力应变性能出现差异,炭黑胶料定伸应力增大时白炭黑胶料却降低。

(3)辐射预硫化后,胶料的硬度都降低,撕裂性能均呈现出不同程度的提高。

(4)辐射预硫化后,炭黑、白炭黑胶料的弹性、压缩生热及磨耗性能变化趋势并不相同,部分性能出现相反的变化趋势,这可能涉及不同的作用机理,具体原因需进一步考察验证。

(5)辐射预硫化后,炭黑、白炭黑胶料耐老化、耐疲劳性能均出现一定的降低,对于耐屈挠龟裂性能,炭黑胶料上升,白炭黑胶料下降。

(6)对动态性能的分析发现,辐射预硫化能明显抑制填料网络化结构的形成,降低胶料的滞后损失,这对炭黑胶料和白炭黑胶料都是有利的。

致谢:诚恳地向怡维怡橡胶研究院有限公司分析测试中心及部门同事对测试与实验过程中的帮助表示感谢,对公司准许文章发表表示感谢。

第19届中国轮胎技术研讨会论文