工程机械实心轮胎配方的开发

2017-07-22李元敬章子瑜

李元敬,章子瑜

(贵州轮胎股份有限公司,贵州 贵阳 550008)

在矿山、工地等复杂环境路况下,工程车辆使用的轮胎损坏情况以刺扎破损、崩花掉块居多。在一些工作环境恶劣的情况下,普通工程机械轮胎会因刺扎、掉块等原因造成轮胎胎体部分缺少胶层的保护,以致轮胎提前损坏,严重时发生爆胎,从而引起安全事故。工程机械实心轮胎具有优良的抗刺扎和耐磨性能,可以在恶劣环境下长时间工作;同时无需充气,在受刺扎后也不会爆胎,对车乘人员的安全更有保障。

工程车辆作业范围相对较小,路况环境恶劣,通常情况下轮胎载荷较大。轮胎除前期损坏外,还会伴随产生大量的压缩疲劳生热。在轮胎正常配方中添加炭黑用量20%~30%的白炭黑,可以提高胶料的抗撕裂和抗割口增长性能,在使用白炭黑的同时添加偶联剂Si69,利用其与白炭黑表面羟基的反应可使白炭黑由亲水性变为疏水性,以增加白炭黑与橡胶的相容性[1]。

为了适应现有市场需要,我公司开发出工程机械实心轮胎系列产品,现将其配方设计开发情况简介如下。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国产品;顺丁橡胶(BR),牌号9000,中国石化巴陵分公司产品;丁苯橡胶(SBR),牌号1500,中国石化兰州石化分公司产品;炭黑N326和N660,江西黑猫炭黑股份有限公司产品;白炭黑VN3,赢创德固赛(中国)投资有限公司产品;偶联剂Si69,赢创岚星(日照)化学工业有限公司产品;酚醛补强树脂,牌号BQ-205,武汉径河化工有限公司产品;抗撕裂树脂,牌号SL-6903,华奇化工(中国)有限公司产品;抗硫化返原剂PK-900,美国富莱克斯公司产品。

1.2 配方

胎 面 胶:NR 80,SBR 10,BR 10,炭 黑N326 37,白炭黑 25,氧化锌 5,硬脂酸 2,抗硫化返原剂 0.5,防老剂4020 2,防老剂RD 2,抗撕裂树脂 2.5,硫黄/促进剂/偶联剂 5.62,其他 3.4。

中间胶:NR 65,BR 35,炭黑N660 48,白炭黑 15,氧化锌 7,硬脂酸 2,防老剂4020 1.5,防老剂RD 2,硫黄/促进剂/偶联剂 4.7,其他 4.3。

基部胶:NR 70,SBR 30,炭黑N660 60,白炭黑 15,氧化锌 10,硬脂酸 2,防老剂4020 1.5,防老剂RD 2,抗硫化返原剂 0.5,硫黄/促进剂/偶联剂 5.6,其他 7.7。

1.3 主要设备和仪器

XK-250型开炼机,上海橡胶机械厂产品;GK305型低温混炼联动生产线,软控股份有限公司产品;F270型密炼机,美国法雷尔公司产品;MV-3000N型门尼粘度仪、R100E型密闭式无转子硫化仪、GT-7014-A30型电加热硫化机、GT-7001-H型电子式拉力机、GT-RH-2000型压缩生热试验机、GT-7042RE型弹性试验机和GT-7012-A型橡胶阿克隆磨耗试验机,中国台湾高铁检测仪器有限公司产品。

1.4 试样制备

1.4.1 小配合试验

胎面胶采用两段混炼工艺制备,一段混炼工艺为:生胶1.5 mm薄通包辊,割刀3次→调整辊距为2 mm,加抗撕裂树脂等小料,割刀3次→加氧化锌、硬脂酸,割刀2次→加防老剂、抗硫化返原剂,割刀3次→加炭黑,割刀2次→加散落在盛料盘中的炭黑,割刀3次→加偶联剂,割刀2次→加白炭黑,割刀2次→加散落在盛料盘中的白炭黑,割刀2次→下片停放4 h;二段混炼工艺为:一段混炼胶、硫黄、促进剂等薄通6次下片。

中间胶和基部胶的混炼工艺与胎面胶类同。

1.4.2 大配合试验

胎面胶在GK305型低温混炼联动生产线上进行混炼,工艺如下:生胶和小料(抗撕裂树脂、氧化锌、硬脂酸、防老剂、抗硫化返原剂),转速为55 r·min-1,压压砣20 s→提压砣→白炭黑、炭黑、偶联剂→压压砣→135 ℃提压砣→转速调为25 r·min-1→压压砣→排胶(150 ℃),进入0#机→2.5 min压片成环→放胶转入1#机加防焦剂预分散体2 min→放胶转入2#机加硫黄预分散体2 min→放胶转入3#机加促进剂预分散体3 min→下片冷却。

中间胶在F270型密炼机中采用两段混炼工艺制备,一段混炼工艺为:转速40 r·min-1,生胶加氧化锌、硬脂酸、防老剂等小料,压压砣40 s→提压 砣→加白炭黑、炭黑、偶联剂,压压砣→120 ℃提压砣保持10 s→压压砣→排胶(145 ℃),停放8 h;二段混炼工艺为:转速20 r·min-1,加一段混炼胶、硫黄、促进剂等→压压砣90 s→提压砣保持10 s→压压砣→排胶(105 ℃)。

基部胶在F270型密炼机中采用三段混炼工艺制备,一段混炼工艺为:生胶加氧化锌、硬脂酸、防老剂等小料,压压砣40 s→提压砣→加入2/3炭黑,压压砣→120 ℃提压砣保持10 s→压压砣→排胶(145 ℃),停放8 h;二段混炼工艺为:转速20 r·min-1,一段混炼胶→压压砣50 s→提压砣加入1/3炭黑、白炭黑、偶联剂→压压砣→130 ℃提压砣保持10 s→压压砣→排胶(155 ℃);三段混炼工艺为:二段混炼胶、硫黄、促进剂等→压压砣90 s→提压砣保持10 s→压压砣→排胶(105 ℃)。

1.5 性能测试

各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 小配合试验

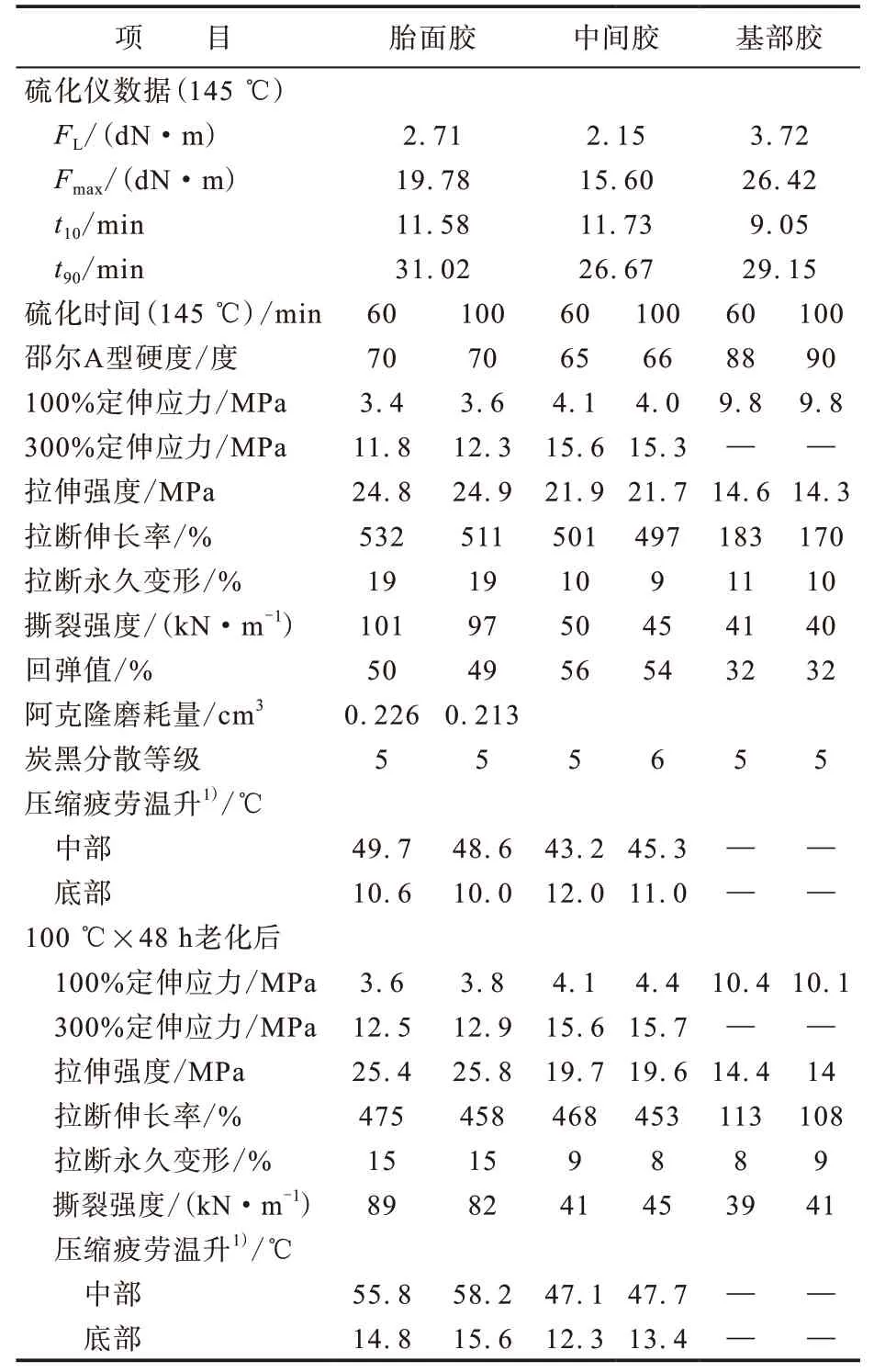

小配合试验结果如表1所示。

表1 小配合试验结果

从表1可以看出,3种胶料的物理性能均满足产品要求,达到了预期目标。在中间胶配方中增大了金属氧化物含量,这一设计使胶料疲劳温升时表面温度与中部温度差值更小,从而延长产品寿命。在胶料配方中使用偶联剂Si69,硅烷分子一端的白炭黑与另一端的聚合物发生偶联,最终产生较多的填充剂-聚合物键,从而提高胶料的定伸应力和拉伸强度,改善耐磨性能[2]。使用炭黑N326替代传统炭黑N220用于矿山轮胎胎面胶中,胶料的拉伸强度、拉断伸长率和撕裂强度增大,压缩疲劳温升降低;成品轮胎的耐久性能明显提高,使用寿命延长[3]。由上述可知,本配方性能满足产品要求,可以进行后续试验。

2.2 大配合试验

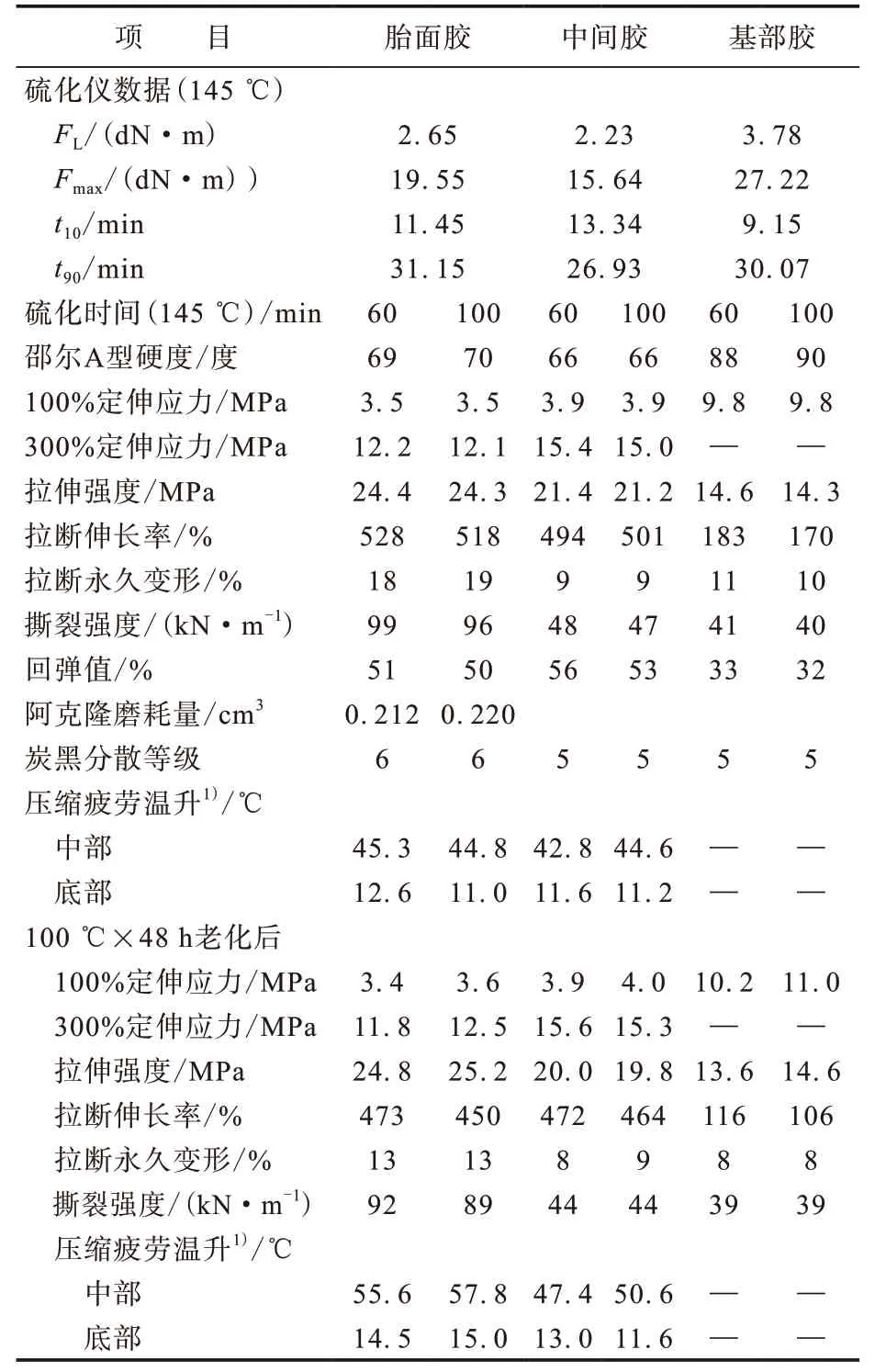

大配合试验结果如表2所示。

表2 大配合试验结果

从表2可以看出,大配合试验胶料的物理性能与小配合试验胶料吻合。因大配合试验混炼工艺采用低温混炼法,胶料的拉伸强度与小配合试验胶料非常接近,这表明低温混炼法可以很好地保证高用量白炭黑配方胶料的混炼质量,混炼胶的分散性也更好。

2.3 成品试验

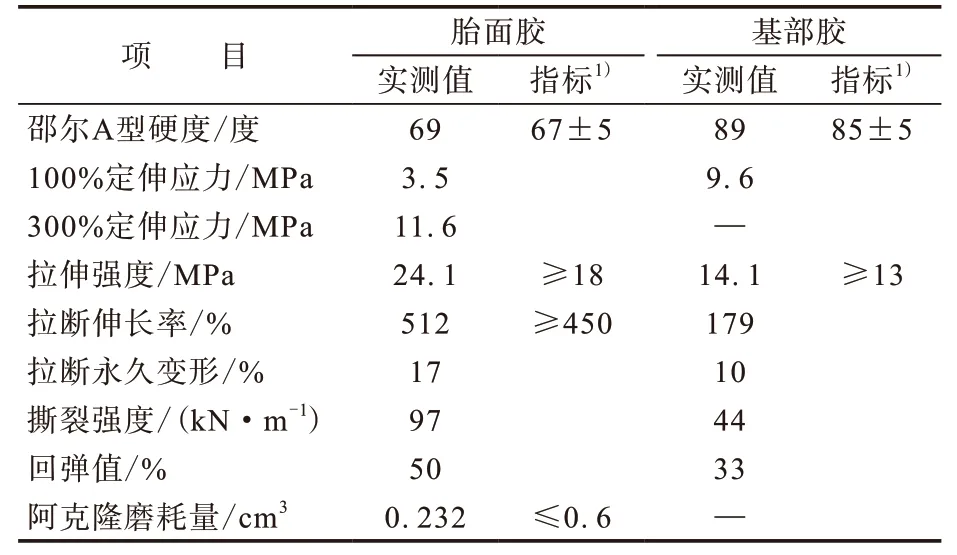

以批量试验的12.00-20/8.0成品轮胎抽样进行物理性能测试,结果如表3所示。

表3 成品轮胎的物理性能

从表3可以看出,成品轮胎胎面胶的硬度、拉伸性能和耐磨性能以及基部胶的硬度和拉伸强度均满足国家标准要求,可以提高工程机械实心轮胎在恶劣环境下的使用寿命。

3 结语

我公司于2014年开始批量生产高性能12.00-20,11.00-20和10.00-20系列中小型工程机械实心轮胎。该系列产品具有良好的耐磨性能和优异的抗崩花掉块性能。由于在普通工程机械实心轮胎两段混炼工艺基础上增加了疲劳温升较低、缓冲性能较好的中间胶,轮胎作业时整体温度较普通工程机械实心轮胎更低,轮胎使用寿命更长。

我公司目前已具有年产1 500条该系列产品的生产能力。该系列产品投放市场后反映良好,产品总体质量水平有较大提高,客户满意度有所提高。与此同时,工程机械实心轮胎投放市场后,带来了可观的经济效益。该项目投产以来每年可为公司创造销售收入数千万元,随着市场的扩展,经济效益将进一步提升。