汽车电动助力制动系统摩擦建模与补偿控制*

2017-07-21何睿吴坚高吉

何睿,吴坚,高吉

(吉林大学,汽车仿真与控制国家重点实验室,长春130025)

汽车电动助力制动系统摩擦建模与补偿控制*

何睿,吴坚,高吉

(吉林大学,汽车仿真与控制国家重点实验室,长春130025)

汽车电动助力制动系统是典型的机电伺服系统,摩擦作为机电系统中普遍存在的非线性效应,是影响电动助力制动系统控制质量的主要因素。本文中建立了LuGre摩擦模型来表征系统的摩擦特性,并采用遗传算法进行摩擦模型的参数辨识,并通过台架试验进行了验证。最后,将摩擦模型应用到电动助力制动系统的补偿控制中,实车试验结果验证了电动助力制动系统控制的有效性。

电动助力制动系统;LuGre摩擦模型;参数辨识;PID控制

前言

近年来,采用电机驱动主缸活塞从而产生制动力的制动系统成为汽车领域新的研究热点。目前,国外大的汽车零部件公司都进行了相关的产品研发,如博世iBooster、日产e-ACT和LSP公司的IBS等[1-2]。国内各大高校也展开相关的理论研究和功能样机的研发[3-4]。

电动助力制动系统一般由电机作为动力源,通过减速增矩机构和运动转换机构将电机力转化为主缸推杆的推力从而和驾驶员一起促动主缸产生制动压力。电动助力系统是一个复杂的机-电伺服控制系统,在这种系统中,摩擦对系统性能的影响不容忽视。摩擦对电动助力制动系统的影响,主要集中在两个方面:一是机构运动过程中产生的摩擦力会和正常的力叠加在一起影响反馈控制;二是摩擦会使机构控制过程中出现抖动现象[5]。

为了消除摩擦对电动助力制动系统控制的影响,建立准确的摩擦模型进行补偿是亟需解决的关键问题。基于摩擦模型进行控制补偿是较广泛采用的一种方法[6-7],本文中通过对电动助力制动系统的传动机构进行摩擦特性分析,建立了LuGre摩擦模型来表征系统的摩擦特性,并通过遗传算法对摩擦模型的参数进行辨识,结合台架试验对模型进行了验证,最后进行了电动助力制动系统摩擦补偿控制策略的研究。

1 系统结构与工作原理

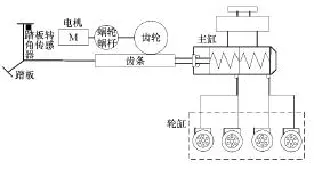

本文中针对小型电动车,进行了电动助力制动系统的开发,结构原理如图1所示。电动助力制动系统包括制动踏板、踏板转角传感器、电机、蜗轮蜗杆、齿轮齿条、制动主缸和制动轮缸等几大部分。其工作原理:电子控制器(图中未画出)根据踏板转角传感器采集的驾驶员输入信号来判断驾驶员的意图,然后通过控制电机产生助力转矩,并经过蜗轮蜗杆和齿轮齿条传动机构传递到主缸推杆上,从而和驾驶员踩踏板的力一同作用促使主缸产生制动力,实现制动助力功能。

图1 电动助力制动系统结构原理图

2 摩擦模型与参数辨识

2.1 LuGre摩擦模型

电动助力制动系统的控制核心和难点是系统的摩擦补偿,因此须分析系统的摩擦特性即速度与力的对应关系。如果系统摩擦是黏性摩擦,基本上就是比例关系;但由于机械机构本身特性及加工安装误差,系统还存在其他非线性因素,例如库伦摩擦、迟滞损失等。这些非线性因素使速度和力的关系呈现较强的非线性,可能使踏板感觉不连续,助力很难补偿。因此,建立准确的摩擦模型,表征电动助力系统机构的摩擦特性,并对摩擦带来的非线性进行补偿,对系统的控制非常重要。

电动助力制动系统工作过程中的摩擦具有动态特性,具体表现为低速时的爬行、去程与回程时的摩擦滞后和不同位置的可变最大静摩擦力。其中,低速爬行是由于蜗轮蜗杆和齿轮齿条机构在速度较低时动摩擦和静摩擦切换时的黏滑运动导致的;摩擦滞后是由于电动助力机构在解除助力时,踏板需要回位,这时电动助力机构的运动方向发生改变,由于回程时的摩擦力不同于去程时的摩擦力,因此会产生一个摩擦滞环;可变最大静摩擦力是指最大静摩擦力与齿轮齿条的位置和运动速率有关,并不是一个定值。因此,本文中采用了LuGre摩擦模型来表征系统的非线性摩擦特性[8]。

LuGre摩擦模型可用作控制中的摩擦补偿模型,因为它包含大部分的静态和动态摩擦特性,包括Stribeck效应、摩擦滞后和可变最大静摩擦力等[9]。

LuGre模型的原理:两个表面之间的摩擦界面被认为是鬃毛之间的联系,鬃毛下表面的刚度大于上表面。当有切向力作用时,鬃毛会像弹簧一样偏转,表征出摩擦力。如果切向力足够大,则鬃毛偏转到一定程度就会变为相对滑动。

设鬃毛的平均变形为z,则摩擦力F和鬃毛的变形状态z可表示为

式中:σ0为刚性系数,N/mm;σ1为黏性阻尼系数,N·s/mm;σ2为黏性摩擦系数,N·s/mm;Fs为静摩擦力,N;vs为Stribeck速度,m/s;Fc为库伦摩擦力,N;v为鬃毛上下表面间的相对速度,m/s。

2.2 基于遗传算法的摩擦模型参数辨识

在LuGre摩擦模型中,z是不可测量的内部变量,同时,模型中使用的参数的测量也十分困难,因此,可通过基于试验数据的离线参数辨识方法获得。本文中通过遗传算法进行LuGre摩擦模型的参数辨识[10-11],首先对LuGre摩擦模型进行离散化:

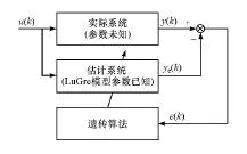

式中:ΔT为采样间隔时间;k为当前的采样时刻。遗传算法辨识原理如图2所示。

图2 遗传算法辨识原理

图中:u(k)为系统的输入;y(k)为系统输出实际观测值;ye(k)为估计模型计算值;e(k)为估计误差,e(k)=y(k)-ye(k)。为获得满意的过渡过程动态特性,对该特性进行优化,要求最小化的目标函数是估计误差平方的积分:

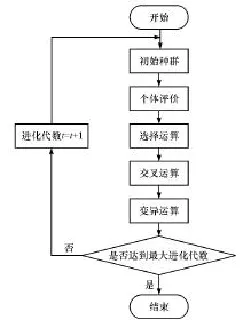

令x=[vsFcFsσ0σ1σ2]作为个体,采用随机取样保留最优个体的方法,设种群大小为M,f(xi)为个体适应度函数,则有下式成立:遗传算法的计算过程如图3所示。

图3 遗传算法流程图

2.3 摩擦特性测试试验

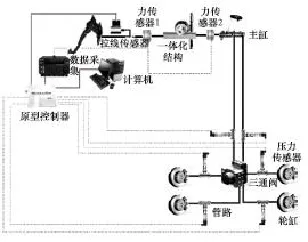

为了进行LuGre摩擦模型的参数辨识,本文中进行了电动助力制动系统的摩擦特性测试,通过搭建试验台测量电动助力制动机构中的踏板行程和摩擦力的关系。具体测试方案如图4所示,踏板推杆与蜗轮蜗杆和齿轮齿条传动机构(简称一体化机构)之间、一体化机构与主缸活塞推杆之间均安装有力传感器,同时通过拉线式位移传感器测量踏板推杆位移,通过压力传感器测量主缸和轮缸压力。一体化机构两端的两个力传感器记录机构的输入和输出的力。两个力传感器的差值减去系统的惯性力即表征系统的摩擦力。

图4电动助力制动系统摩擦特性测试原理

图5 为测量的系统的输入与输出的力差和踏板推杆位移的时间历程。然后利用测量的数据,采用上节所述的遗传算法进行LuGre模型的参数辨识。

采用遗传算法辨识出最优摩擦模型参数为x=[0.8 50 100 50 5 2.2]。

2.4 摩擦模型试验验证

确定LuGre摩擦模型的参数后,通过试验验证模型的有效性,试验同样采用如图4所示的试验平台,分别进行如下3种工况的摩擦力估计和测试。

(1)断续推进工况,即驾驶员分段踩下踏板,使齿条前进一段位移。重复此过程,以表征齿条在不同位置时的可变最大静摩擦力。

(2)准静态推进工况,即驾驶员缓慢踩制动踏板,并踩到底,然后松开制动踏板,以表征系统的库伦摩擦力。

(3)快速踩踏板工况,即驾驶员快速踩制动踏板并松开,以表征系统的黏性摩擦和惯性力总和。

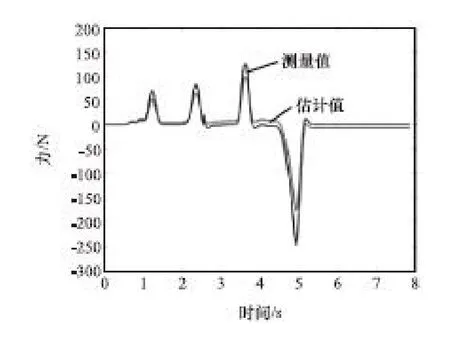

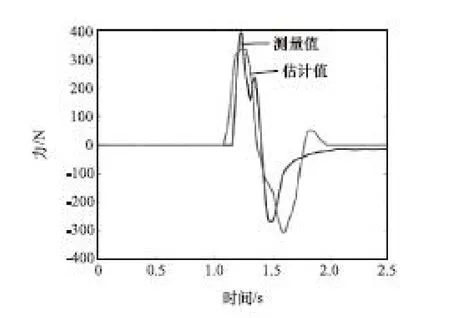

图6~图8为LuGre摩擦模型在上述3种典型工况下的估计值和实际测量值的结果。

图6 断续推进模式下的辨识结果

图7 准静态模式下的辨识结果

由图可见,LuGre摩擦模型基本上能表征电动助力机构中的摩擦特性,且通过遗传算法辨识出的摩擦模型参数也比较准确。不过,LuGre摩擦模型估计的摩擦力与实际测量的结果有一定的误差,这是由于实际测量值也并非系统精确的摩擦力而是包含了其他非线性因素,然而这些因素的影响相对较小。因此,本文中提出的LuGre摩擦模型可以作为电动助力系统控制过程中的摩擦补偿。

3 摩擦补偿控制策略

3.1 助力控制策略

为验证基于LuGre摩擦模型的控制补偿效果,本文中采用如图9所示的助力控制策略。该控制策略是通过控制电机电流来控制电机的驱动转矩,从而控制制动主缸产生的制动压力。电机的控制采用电流闭环控制,而电机的目标电流通过基本助力曲线和前馈补偿产生。其中,基本助力曲线通过制动踏板推杆位移信号判断目前驾驶员的制动意图,从而确定助力电机所需要的目标电流。由于机械系统摩擦带来的非线性,仅仅靠基本助力曲线不能保证目标电流的正确性。因此,为克服摩擦带来的阻力矩,通过前馈补偿对目标电流值进行修正,从而克服机械系统的摩擦阻力矩,使主缸压力能快速、平稳地跟随制动踏板推杆位移信号变化。前馈补偿包括速度补偿,惯性补偿和摩擦补偿。其中,速度和惯量补偿电流通过试验获得,摩擦补偿电流通过本文中建立的LuGre摩擦模型获得,补偿后的目标电流引入1阶惯量环节,用来防止目标电流在状态切换时产生波动。

基本助力电流为

其中

图9 电动助力制动系统控制策略

本文中采用PID控制方式进行电机的闭环控制。根据实际电流与目标电流偏差,经过PID控制器调整电机的占空比信号Dm(t):

从而控制电机产生目标的助力转矩。

3.2 实车试验验证

为了验证摩擦补偿控制,本文中搭建实车测试平台,将电动助力制动系统安装在某小型电动车上,如图10所示,通过MicroAutoBox作为传感器信号采集及控制信号输出,采用RapdiPro作为直流电机驱动及电流采集模块。利用上位机软件ControlDesk实时监测和在线调试参数。

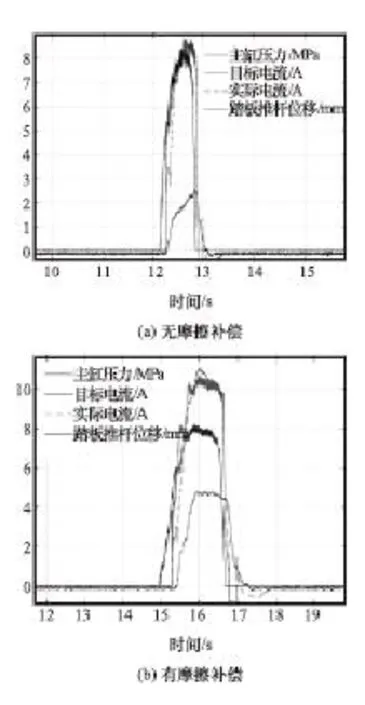

电动助力制动系统助力补偿控制的结果如图11所示。本文中试验用的小型电动车最高车速为55km/h,试验工况选取其常用工况,即在车辆速度达到40km/h时,踩制动踏板,直到车辆停止,解除

式中:BMode为制动模式,0为无制动,1为传统制动,2为紧急制动;Flag为助力的状态,1为驾驶员踩下制动踏板,0为保持制动,-1为解除制动;BR(s(t))为助力比,BR1(s(t))和BR2(s(t))分别为正常制动和紧急制动时的助力比;Fdepress(s(t))和Frelease(s(t))分别为踩下踏板和松开踏板时踏板推杆位移s(t)的函数;KT为电机转矩系数,N·m/A。其中,标志位的判断方法为:首先计算上一时刻的制动踏板推杆位移s(k-1)和本时刻的制动踏板推杆位移s(k)差Δs,如果Δs大于某个阈值Δs1,则Flag=1,表示驾驶员正在进行制动;如果Δs小于某个阈值Δs2,则Flag=-1,表示驾驶员正在解除制动;如果Δs介于Δs1和Δs2之间,则Flag=0,表示驾驶员正在保持制动,Δs1和Δs2值通过大量试验取得,本文取Δs1= 0.23mm,Δs2=0.3mm。速度补偿和摩擦补偿对应表达式为

式中:Kv为速度补偿系数,N·s;Ffriction为通过LuGre摩擦模型估算的摩擦力,N。由于机构转动惯量较小,计算过程中忽略不计。

因此,总助力电流可以表达为制动。

图10 电动助力制动系统装车实物图

图11 助力补偿控制效果

由图可见:在同样的试验工况下,在踏板推杆位移到最大值时,无摩擦补偿的目标电流值比有补偿控制时低,此时由于机械系统的摩擦阻尼特性,主缸压力上升迟滞较大,且达不到需求的制动压力;加入了摩擦补偿控制后,在给定的目标电流下,电机的实际电流可以很好地跟随目标电流,主缸压力也可很好地跟随制动踏板位移的变化,去程和回程没有明显的摩擦滞后现象发生,可见摩擦补偿助力控制策略的有效性。

4 结论

为反映电动助力制动系统中摩擦力的Stribeck效应、摩擦滞后和可变最大静摩擦等静态和动态特性,本文中建立了LuGre摩擦模型来表征系统的摩擦特性。通过试验采集系统输入和输出的力差与踏板推杆位移的关系曲线,然后采用遗传算法对LuGre摩擦模型的参数进行辨识,其中,遗传算法采用估计误差平方的积分最小作为过渡过程动态特性优化目标。然后对辨识结果进行了的试验验证,试验结果表明,在断续推进工况、准静态推进工况和快速踩踏板工况下,本文中建立的LuGre摩擦模型均能比较准确地表征电动助力机构中的摩擦特性。

本文中将建立的LuGre摩擦模型用在电动助力制动系统的摩擦补偿控制中。助力控制策略采用前馈摩擦补偿和电机PID反馈控制相结合的方法。最后,通过实车试验进行了控制策略的验证,结果表明,主缸的压力可很好地跟随制动踏板推杆位移的变化,去程和回程没有明显的摩擦滞后现象发生,显示出摩擦补偿助力控制策略的有效性。

[1]OHTANI Y,INNAMI T,OBATA T,et al.Development of an electrically-driven intelligent brake unit[C].SAE Paper 2011-01-0572.

[2]FUJIKI N,KOIKE Y,ITO Y,et al.Development of an electrically-driven intelligent brake system for EV[C].SAE Paper 2011-39-7211.

[3]王治中,于良耀,王语风,等.分布式电液制动系统执行机构液压控制[J].清华大学学报(自然科学版),2013(10):1464-1469.

[4]余卓平,徐松云,熊璐,等.集成式电子液压制动系统鲁棒性液压力控制[J].机械工程学报,2015,51(16):22-28.

[5]向红标,谭文斌,李醒飞,等.基于LuGre模型的自适应摩擦补偿[J].机械工程学报,2012,48(17):70-74.

[6]王晓东,焦宗夏,谢劭辰.基于LuGre模型的电液加载系统摩擦补偿[J].北京航空航天大学学报,2008,34(11):1255-1257.

[7]周金柱,段宝岩,黄进.LuGre摩擦模模型对伺服系统的影响与补偿[J].控制理论与应用,2008,25(6):990-993.

[8]FEYEL P,DUC G,SANDOU G.LuGre friction model identification and compensator tuning using a differential evolution algorithm[C].Differential Evolution(SDE),2013 IEEE Symposium on.IEEE,2013:85-91.

[9]FREIDOVICH L,ROBERTSSON A,SHIRIAEV A,et al.LuGremodel-based friction compensation[J].Control Systems Technology,IEEE Transactions on,2010,18(1):194-200.

[10]JIANG B,WANG B W.Parameter estimation of nonlinear system based on genetic algorithm[J].Control Theory and Applications,2000,17(1):150-152.

[11]郭彦青,付永领,张朋.一种新型LuGre摩擦模型参数辨识方法[J].机床与液压,2015(1):149-152.

Modeling and Compensation Control for Friction in Vehicle Power Assisted Braking System

He Rui,Wu Jian&Gao Ji

Jilin University,State Key Lab of ASCL,Changchun130025

The power assisted braking system(PABS)of vehicle is a typical electromechanical servo system,and friction,as a non-linear effect commonly existing in electromechanical system,is one of the main factors influencing the control quality of PABS.In this paper,a LuGre friction model is built for representing the friction characteristics of the system,and genetic algorithm is used to conduct the parameter identification of LuGre model,which is then verified by bench test.Finally,the LuGre model is applied to the compensation control of PABS,and the results of real vehicle test verify the control effectiveness of PABS.

power assisted braking system;LuGre friction model;parameter identification;PID control

10.19562/j.chinasae.qcgc.2017.06.012

*国家自然科学基金(51605185)和国家自然基金联合基金(U1564211)资助。

原稿收到日期为2016年8月26日,修改稿收到日期为2016年12月13日。

吴坚,副教授,博士,E-mail:wujian@jlu.edu.cn。