民用飞机动力装置安装系统设计研究

2017-07-20ZHUYan上海飞机设计研究院上海201210ShanghaiAircraftDesignandResearchInstituteShanghai201210China

朱 岩 / ZHU Yan(上海飞机设计研究院,上海201210)(Shanghai Aircraft Design and Research Institute, Shanghai 201210, China)

民用飞机动力装置安装系统设计研究

朱 岩 / ZHU Yan

(上海飞机设计研究院,上海201210)

(Shanghai Aircraft Design and Research Institute, Shanghai 201210, China)

研究了现役典型的民用飞机动力装置的安装系统,提出了两种分类方法。根据民用飞机和动力装置系统的设计特点,总结了安装系统的一般设计要求。从载荷类型和传力途径、固定方法、热补偿和隔振技术四个方面总结了安装系统的设计关键技术,提出了安装系统设计的一般流程,为民用飞机动力装置安装系统的设计提供了支持和技术积累。

安装系统;动力装置;民用飞机

0 引言

民用飞机动力装置系统通常采用翼吊或尾吊式安装,通过发动机安装系统(又称安装节)将发动机连接到飞机吊挂结构上。发动机安装系统通常由前后安装节和推力杆组成[1-2]。

发动机安装系统应将发动机牢固可靠地固定在飞机上,在所有设计状态下,承受各种惯性载荷、气动载荷、发动机推力和陀螺力矩等,同时隔离发动机结构和飞机之间的振动传递,协调适应发动机的热膨胀。可以说,安装系统是发动机向飞机提供推力和所有其他功能的基础,是飞机结构上最关键的结构之一,一旦发生失效或破坏,会直接妨碍飞行安全,进而可能导致灾难性后果。

1 发动机安装系统分类

发动机安装系统按照前安装节安装位置可分为风扇区安装和核心区安装两类。按此分类,推力传递路径也得以确定。即风扇区安装下,推力从后安装节传递至吊挂;核心区安装下,推力从前安装节传递至吊挂。

如图1所示,波音737NG系列飞机采用的是CFM56-7B发动机,其安装系统采用的是风扇区安装形式。即前安装节连接在风扇机匣上,后安装节连接在涡轮出口机匣上,推力杆连接中介机匣轮毂处和后安装节。

如图2所示,A320系列飞机采用的是CFM56-5B发动机,其安装系统采用的是核心区安装形式。前安装节位于发动机核心区内,通过中心安装座和两侧的侧向连杆连接到中介机匣的轮缘处,后安装节连接在涡轮出口机匣上。

风扇区安装和核心区安装相比,通常前者可留出更多的核心区空间用于系统布置;安装、拆除简单,维护性更好,发动机和飞机间的流道距离更大,短舱和机翼的干扰阻力更小。后者对发动机机匣的变形影响小;由于短舱和机翼间距更小,有利于降低起落架高度;由于推力主要从前安装节连接到吊挂,可直接传递到机翼主梁,传力路径简单高效,有利于减少安装节和吊挂的重量。

按照安装节是否设有专门的减振设计可分为软安装和硬安装。软安装是指装有额外的减隔振装置,如图3所示,CFM56-3/波音737-300上就装有专门的隔振装置。硬安装则没有明显的减隔振装置,其安装节均属于专门设计的减振机构,在满足发动机安装具体要求的同时,又实现了减振的效果,这种球铰连接结构与专门的隔振装置相比具有重量轻、使用寿命长等特点。CFM56-5B/A320系列,CFM56-5C/A340及CFM56-7B/B737NG系列等均采用了此设计。

2 发动机安装系统设计原则和要求

发动机安装系统设计是为了将发动机可靠地吊挂在机翼下,并使发动机在各种情况下能正常工作。发动机安装系统设计原则主要包括:

1)安装系统设计应满足民用飞机的总体设计要求,使发动机在各种使用环境和飞行状态下都能正常工作,并将发动机工作时所产生的推力传递给飞机;

2)发动机安装系统结构设计中,应保证承受高载荷的部件或零件具有良好的传力路径;

3)安装系统设计应充分考虑发动机结构自身轴向和周向的热膨胀影响;

4)安装系统中的各个紧固件的最小边距和紧固件的间距,应满足疲劳性能的要求;

5)安装系统中如采用耳片式接头,应避免同时承受过高的拉伸应力和过高的挤压应力;

6)安装系统应消除各接合面出现安装间隙的可能性,防止发动机工作时产生的振动传至机身;

7)应考虑维护空间及与其他部件的间隙,应尽可能设计成结构紧凑、安装可靠、连接牢固,拆装和维护方便的形式;

8)安装系统与飞机吊挂和发动机承力机匣之间应有合理的安装界面和接口。

发动机安装系统设计要求在满足适航CCAR33.23、CCAR25R4的C分部、D分部和E分部的相关要求以外,还应满足载荷、重量、振动控制、电搭接、材料、热补偿、维修性和寿命等方面的要求[3-5]。

3 发动机安装系统设计关键技术和流程

3.1 载荷类型及传力途径

发动机安装设计载荷及传递途径是安装系统设计的基础,从载荷的来源可分为三类载荷:一是发动机工作时产生的推力和扭矩,其传递应通过最合理的途径,最有效地传至飞机机翼主承力结构,如机翼大梁;二是发动机工作时产生的振动和冲击载荷,这类载荷正是发动机减隔振设计需要控制的,使其传至机体结构在允许值范围内;三是发动机工作和飞机飞行中产生的各类气动和惯性等载荷,这类载荷要么自成平衡,要么全机承力平衡。

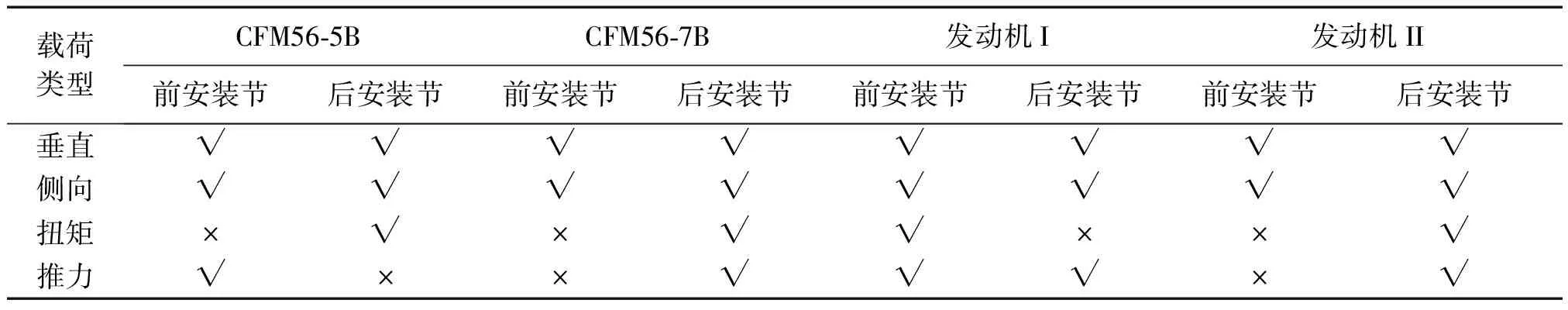

从载荷的传递而言,安装系统传递的载荷有四种,分别为垂直、侧向、扭矩和推力载荷。安装系统的传力途径设计的核心是确定各个部件所传递的载荷类型,进而确定安装系统的结构形式。表 1给出了CFM56-5B、CFM56-7B两种发动机安装系统和另两种发动机安装系统所传递的载荷。

表1 四种发动机安装系统载荷传递对比

从表 1可发现,前后安装节均传递垂直和侧向载荷,而扭矩则仅通过一个安装节传递,且有三种安装系统均通过后安装节传递,推力的传递则有三种形式:前安装节,后安装节和前后安装节同时传递。

发动机安装系统载荷传递确定时,应依据飞机和发动机安装和结构匹配的设计要求,确定发动机安装系统的载荷传力途径。

3.2 发动机安装系统的固定方法设计

从承载观点分析,安装系统设计可分为静定安装和静不定安装两种类型。民用飞机发动机安装系统大多采用静不定安装方式。发动机安装系统的固定方法设计核心即是安装系统的静不定设计。

发动机安装系统的静不定设计又称为发动机安装系统的冗余设计,即发动机安装除基本固定结构外,还存在冗余约束。在飞机正常飞行情况下,冗余约束不受任何方向的力和力矩,当发动机基本固定结构失效时,冗余约束对发动机起支撑作用而承受相应方向的力和力矩,确保飞行安全。图4和图5是某型发动机安装系统冗余设计示意。

3.3 发动机安装系统的热补偿设计

发动机安装系统设计允许发动机在热状态下能自由膨胀,即在发动机工作时允许在航向:发动机前安装节前悬部分能自由膨胀,前后安装节之间留有热变形的自由度,后安装节后悬部分能自由膨胀;而在径向发动机能自由热变形。从而使发动机安装结构在发动机工作时不会由于热变形引起大的结构内应力。安装节补偿原理如图6所示。

(a)后安装节冗余设计结构

(b)推力杆冗余设计结构

图5 后安装节和推力杆冗余设计特点

某型发动机安装系统采用球型轴承,前安装节和后安装节均设有10mm左右的间隙量,从而保证了前后安装节连杆能够在巡航状态和起飞状态下,对发动机本体的膨胀进行热补偿。

3.4 发动机安装系统的隔振设计

运输类飞机依据选装发动机不同可分为涡扇类运输机与涡桨类运输机。相比之下,涡桨类飞机发动机振动问题比较突出,其发动机安装系统中均有专门的隔振装置。对于涡扇类飞机发动机的安装与隔振技术来说,其发展主要经历了以下三个阶段。第一阶段为20世纪70年代,涡扇类飞机以伊尔76和波音707飞机为代表,发动机直接刚性连接在飞机的结构上,未采取隔振安装,导致机体结构振动较大。如图7所示。

第二阶段为20世纪80年代,常见的机型包括波音737-300以及美国麦道公司的MD82等机型,前者在发动机安装节处采用专门的隔振减小发动机振动的传递,后者除采用隔振器外,还采用了吸振装置,如图8所示。其中MD82采用的安装与振动控制技术是隔振与吸振的联合控制,利用隔振器将发动机工作时产生的主要频带内的振动有效隔离,对于某几个不易解决的几个振动频率,则进一步采用吸振器进行有效抑制,较大程度上减小了发动机振动对机体的传递。但其显著的不足之处在于专门的隔振装置额外增加了机体的结构重量,且该类隔振装置易损坏,一般在飞机的服役期内需多次维修更换隔振装置,增加了飞机的使用成本,一般难以为航空公司接受。

第三阶段是20世纪80年代末及90年代,主要代表机型为空客A320以及波音737NG系列飞机,这两款成功的机型采用的安装结构与以往有较大差异,如第2节所述,称之为软安装。该安装形式既不同于初期的刚性连接,也没用明显的减振装置;其安装节均属于专门设计的减振机构,在满足发动机安装具体要求的同时,又实现了减振的效果,这种球铰连接结构与专门的隔振装置相比具有重量轻,使用寿命长等特点,且将热补偿设计、隔振设计均融入到结构设计中去,是目前发动机隔振安装的发展趋势。

由于飞机发动机工作时的振动不可避免,发动机的安装需采用隔振措施以降低由发动机传递给机体的振动。随着技术的发展,这种隔振措施可以是有形的隔振装置、也可以是无形的隔振细节设计。目前绝大部分现役民用飞机翼吊发动机隔振安装系统已不再是传统意义上的安装接头处加装隔振器,而是将隔振思想体现在发动机安装节的设计上,这属于结构振动学设计的范畴,也是涡扇类发动机隔振安装技术的发展趋势。但无论结构形式如何变化,发动机都必须考虑隔振系统安装在飞机的机体结构上。

3.5 发动机安装系统设计流程

发动机安装系统设计流程框图如图9所示。

在按照上述设计流程进行设计时,需要注意以下几点:

1)飞机总体方案设计中考虑和发动机相关的内容时,当完成发动机选型设计时应确定发动机的选型,发动机安装设计载荷类型及传递、安装形式、固定方法,并进行热补偿和隔振设计。

2)发动机安装系统须随飞机结构一起进行地面静强度、刚度、动强度、疲劳/损伤容限试验和飞行试验。在进行地面试验时,发动机一般以强度和刚度相当的假件代替,但其传力情况应与实际相符或等效,而发动机安装节的零组件应是按照图纸生产的产品件。

3)刚度试验与静强度试验应为同一试件,刚度试验的载荷一般不大于极限载荷的40%。而静强度试验应能充分验证安装节构件承受所有严重载荷的能力,一般应逐级加载到100%极限载荷进行试验。

4)疲劳/损伤容限试验应采用同一试件,先进行设计使用寿命的疲劳试验,然后再进行为飞行安全提供保障的裂纹扩展寿命和剩余强度试验。

5)飞行试验是考核发动机安装与隔振设计的结构件在各种飞行状态和发动机工况的真实环境和飞行载荷作用下,能否满足使用要求,通过飞行试验,发动机安装系统设计才能定型。

4 结论

本文研究了现役典型的民用飞机动力装置的安装系统,安装系统可分为风扇区和核心区安装两类,也可分为软安装和硬安装两类。总结了安装系统设计原则和要求,并从载荷类型和传力途径、固定方法、热补偿和隔振技术四个方面总结了安装系统的设计关键技术,提出了安装系统设计的一般流程,为民用飞机动力装置安装系统的设计提供参考。

[1] 《飞机设计手册》总编委会.飞机设计手册第五册,第十三册[M].北京:航空工业出版社,1996.

[2] 赵秀峰,谭申刚,沈威,李永福.翼吊式发动机安装设计综述[J].航空工程进展,2013,3:268-273.

[3] 徐春雨.民用飞机发动机安装节设计载荷要求研究[J].科技视界,2015,27:135.

[4] 彭森,李晓楠.民用飞机发动机安装节设计[J].科技展望,2015,24:107-108.

[5] 林国政.航空发动机的安装和振动控制[J].民用飞机设计与研究,2009,4:44-47.

Engine Mount Design of Powerplant System for Commercial Aircraft

This paper studies the typical engine mount of powerplant system for commercial aircraft in service, and proposes 2 kinds of classification of engine mount. General design requirements of engine mount were summarized according to commercial aircraft and powerplant system design criteria. The paper concludes the engine mount critical design technology from load type and path, structure design, thermal compensation and anti-vibration technology, and proposes the general process of engine mount design.

engine mount; powerplant; commercial aircraft

10.19416/j.cnki.1674-9804.2017.02.007

V228

A

朱 岩 男,硕士,高工。主要研究方向:民用飞机动力装置系统集成技术;E-mail: zhuyan@comac.cc