苯丙/聚硅氧烷核壳结构复合乳液的制备与表征及在户外涂料中的应用

2017-07-19马小龙

马小龙

(山西省应用化学研究所(有限公司),山西 太原 030027)

科研与开发

苯丙/聚硅氧烷核壳结构复合乳液的制备与表征及在户外涂料中的应用

马小龙

(山西省应用化学研究所(有限公司),山西 太原 030027)

在预乳化种子半连续苯丙乳液聚合的基础上,引入甲基苯基二甲氧基硅烷(HD-134),形成了以苯丙聚合物为核、聚硅氧烷为壳的核壳结构复合乳液。采用的工艺有效规避了硅氧烷在乳液聚合中易水解缩聚导致凝聚率高、稳定性差等风险。通过使用FTIR、XRF、DSC与TEM等设备对所得乳液进行表征与分析,证明了所得乳液具有核壳结构。通过使用接触角测定仪、拉伸仪及户外耐沾污试验发现,聚硅氧烷壳层结构使复合乳液具备了力学性能、低表面张力及耐沾污、耐黄变等耐候性能方面的优点。

苯丙乳液;聚硅氧烷;核壳;户外涂料

引 言

近年来,随着我国环保法规的不断完善,水性涂料迅速发展。丙烯酸酯乳液是制备水性涂料的重要原料之一,具有适用范围宽、成膜柔性与附着力好的特点[1]。依据组成结构,丙烯酸酯乳液大致被分为苯丙类乳液、纯丙类乳液与硅丙类乳液。其中,由于使用了芳环结构单体——苯乙烯,苯丙类乳液成本低,成膜后的硬度、光泽度与耐水性高,但耐候性差,在低端或室内涂料中大量使用。纯丙类乳液因不含芳环结构耐候性稍好,成本高于苯丙体系,常用于户外场合,但长期紫外线照射会降解其成膜物,易发生失光与粉化,机械性能与耐候性会逐渐衰减[2]。含有有机硅结构的硅丙类乳液抗紫外线性能好、表面能低,特别适用于制备耐候性高的耐沾污涂料,此外,有机硅结构对于提高涂料的柔顺性、热稳定性与憎水性等性能具有积极意义[3]。但硅氧烷遇水极易发生水解与缩聚,在乳液聚合反应中使用含双键的硅氧烷单体,易生成凝聚物甚至破乳,严重影响操作过程与乳液的稳定性[4]。而乳液聚合过程中,其pH通常都偏酸性或碱性,更增大了这种情况发生的可能。为了克服这一问题,通常需要使用更难水解的硅氧烷或者使用特制的专用设备,这些措施无疑增加了工业化的难度与生产成本,而且并不能彻底解决上述问题[5]。

此外,含氟结构的丙烯酸酯乳液也具有较好的耐候性,其抗老化降解能力与降低表面能的能力甚至超过硅丙类乳液,但是,含氟单体价格极高,乳液成本高于市场可接受范围,目前多停留在学术阶段,工业化应用鲜见[6]。

本文以普通苯丙乳液作为种子,在室温下加入5%~30%(以固含量计)甲基苯基二甲氧基硅烷(HD-134),硅氧烷经水解缩聚后,在苯丙聚合物表面生成一层聚硅氧烷,形成以苯丙为核、聚硅氧烷为壳的核壳结构复合乳液。制备方法简单,操作过程与所得乳液稳定,凝聚率低,所得产物有机地结合了苯丙乳液与硅丙乳液两者的优点。对所得产品检测,核壳结构的苯丙/聚硅氧烷乳液使材料的憎水性得到提高,以该乳液制备的白色涂料具有较高的耐沾污性与力学性能。

1 实验部分

1.1 主要原料(见表1)

表1 主要原料

1.2 测试设备(见表2)

表2 主要仪器

1.3 实验方法

苯丙乳液的合成以预乳化种子半连续乳液聚合方式进行:在装有搅拌器和温度计的烧瓶中加入碳酸氢钠和部分KPS、SDS、OP-10与单体(包括St、BA和AA),75 ℃下反应0.5 h生成种子乳液。之后,升温至80 ℃,将余下的KPS、SDS、OP-10与单体高速分散(1 000 r/min)成预乳液,用恒压漏斗在4 h内滴入种子乳液,滴加结束后保温2 h,降至室温,使用氨水调整pH至7,出料得到苯丙乳液。

苯丙/聚硅氧烷核壳结构复合乳液的制备:将苯丙乳液降至室温(25 ℃),保持搅拌,用恒压漏斗将硅氧烷HD-134缓慢滴入苯丙乳液,当形成外观均匀的乳液后过滤出料。放置1周后,测试乳液的固含量以确定硅氧烷水解缩聚的完成度,待固含量达到理论值时得到苯丙/聚硅氧烷核壳结构复合乳液。

1.4 色浆、白色涂料的制备及制板

将表3中各原料使用砂磨机于1 500 r/min研磨2 h,得到水性白色色浆。将乳液与色浆以质量比6∶4的比例共混,经分散后得到白色涂料。

1.5 聚合物膜的制备

取一定量乳液置于聚四氟乙烯材质模具中,30 ℃下干燥2周,得到厚度约1 mm的膜,用于测定材料的接触角、DSC测试。

表3 白色色浆配方

采用相同方式将白色涂料制膜,用于涂料的拉伸测试。

1.6 白色试板的制备

采用喷涂方式,将上述白色涂料涂覆于打磨过的马口铁片上,在30 ℃下干燥1周制成干膜厚度80 μm的白色色板,用于测试涂料的耐沾污性。

2 结果与讨论

含双键的硅氧烷单体在溶液聚合中很容易实现,但在乳液聚合中情况不同。因为含双键的硅氧烷单体在乳液聚合中,双键能参与自由基聚合,硅氧烷结构能水解缩聚,实际上它的官能度已经达到≥3,会生成不溶的立体交联结构,从而产生凝聚物。

HD-134不含双键,含2个甲氧基,官能度为2,理论上会形成线性聚合物,避免凝聚物的生成。

常规的乳液聚合中,AA单体以及过硫酸盐类引发剂受热时分解生成的硫酸都会降低pH,而且聚合温度一般高于70 ℃,此时,硅氧烷水解缩聚更易发生。本文在加入硅氧烷时,体系pH已调至中性,反应温度为室温,有效规避了上述2个不利因素。HD-134通过机械分散进入苯丙乳胶粒后,随着时间推移,约一周时间完成水解缩聚。整个合成过程平稳缓和,易于控制。

根据表4的数据,随着硅氧烷添加量的增加,凝聚率有所提高,但幅度不大,在可接受范围内。实验所产生凝聚物的原理与常规硅丙乳液不同。本文中有少量的凝聚是因为:硅氧烷进入乳液的瞬间,局部油相浓度高于平均水平,争夺了苯丙乳胶粒表面的乳化剂。通过补加乳化剂或改善硅氧烷进入瞬间的分散状况是可以减少或避免这种情况的。

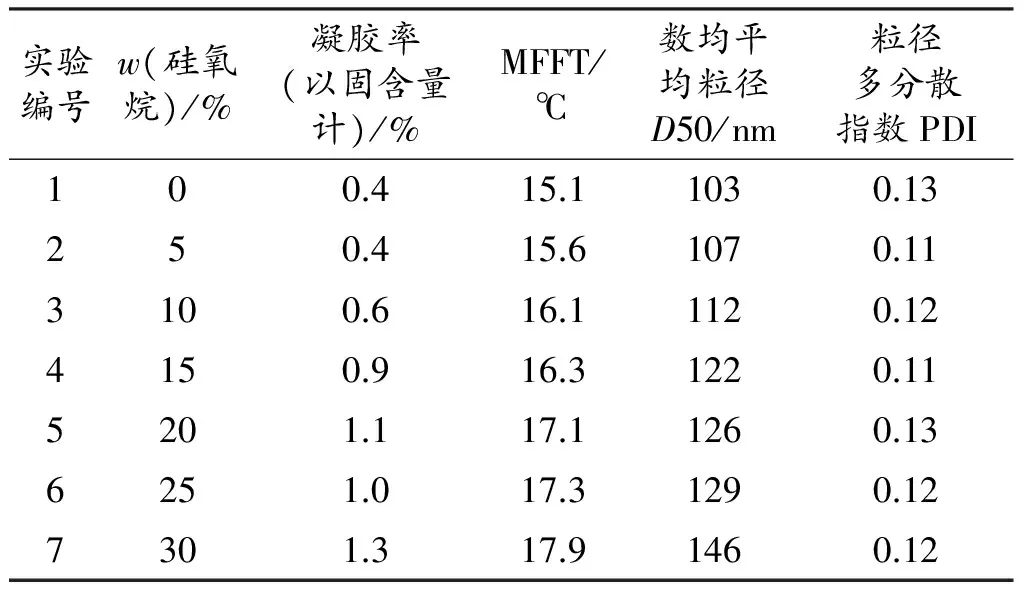

表4 乳液部分物理参数

3 复合乳液聚合物的结构表征

3.1 FTIR图谱分析

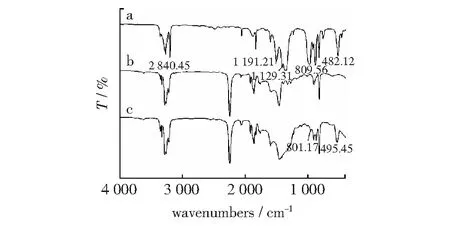

图1是硅氧烷HD-134、苯丙聚合物与苯丙/聚硅氧烷核壳结构聚合物的FTIR谱图。图1a)中,复合硅氧烷中的Si—O键出现在482 cm-1,Si—C键出现在809 cm-1,因为硅氧烷已发生水解缩聚。在图1c)中核壳材料中Si—O键发生轻微漂移,出现在495 cm-1,Si—C键也是如此,出现在801 cm-1位置,而这2个峰并未出现在图1b)中。图1a)中,在1 191 cm-1与2 840 cm-1处出现的锐峰为甲氧基,而在核壳材料中,锐锋消失,说明硅氧烷完成了水解缩聚过程,核壳复合乳液同时具备了苯丙与聚硅氧烷2种结构。

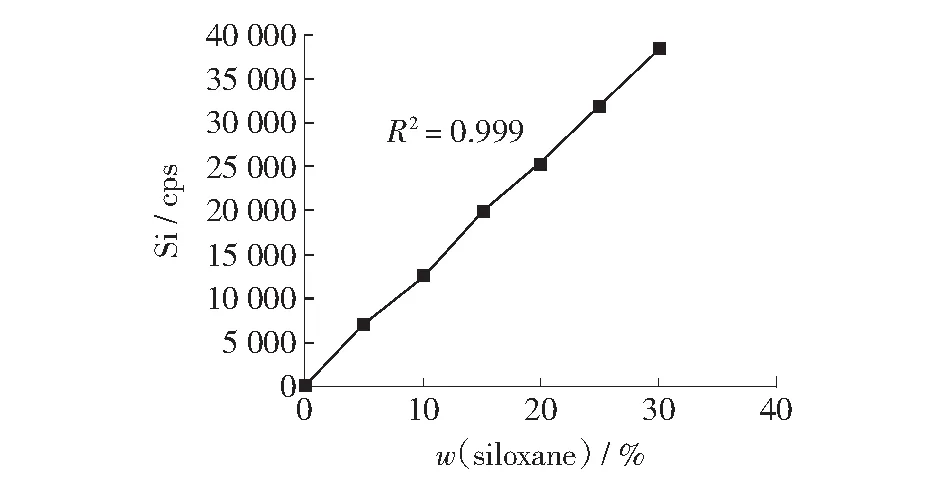

3.2 XRF分析

图2是苯丙聚合物与苯丙/聚硅氧烷核壳结构聚合物的X射线荧光光谱分析,数据显示出核壳材料中的硅元素含量呈线性增长,表明硅氧烷的引入量在5%~30%,可以达到预期。

a—硅氧烷HD-134;b—苯丙聚合物;c—硅氧烷10%复合聚合物图1 红外吸收图

图2 不同硅氧烷含量复合乳液聚合物中硅元素的XRF数据

4 苯丙/聚硅氧烷复合乳液的核壳结构表征

4.1 粒径分析

根据表4数据,苯丙乳液的数均D50为103 nm,PDI为0.13,而核壳乳液的数均D50为121 nm, PDI为0.12。乳液粒径随着硅氧烷含量的增加而增加,说明了复合聚合物以苯丙乳胶粒为核,在其上形成了聚硅氧烷壳层。而PDI值并未增加,说明并未发生明显的二次成核。这2组数据证明了硅氧烷HD-134确实进入了复合乳液的乳胶粒中。

4.2 DSC分析

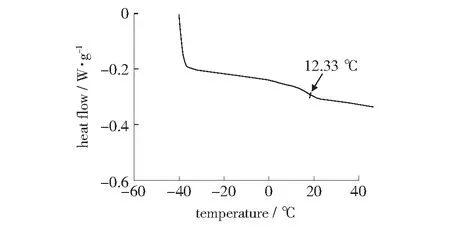

通过对实验1、3、5与7号乳液聚合物膜进行DSC分析(氮气氛围,升温速率:10 ℃/min),获得了各材料的玻璃化转变情况。第4页图3与图4分别为苯丙聚合物与30%硅氧烷复合聚合物的DSC曲线。曲线显示出前者仅存在一个Tg,而后者存在2个,其他硅氧烷含量的样品也存在2个Tg的现象,都是温度稍低的Tg2强度略弱,温度稍高的Tg1明显。这表明了复合聚合物存在较高程度的相分离,其中,Tg1由占据多数的苯丙聚合物形成,而Tg2由柔性较好的聚硅氧烷形成。

图3 苯丙聚合物的DSC曲线

图4 硅氧烷30%复合聚合物的DSC曲线

表5给出了各样品的Tg,数据显示,随着硅氧烷含量的增多,较高的Tg增长,而较小的Tg降低。造成这种变化的原因,笔者认为由两方面造成:一是随着硅氧烷含量的增加,核区与壳层聚合物相分离程度增加,所以2个Tg间的差距加大;二是在复合乳液成膜过程中,随着水分与氨的逃逸,体系pH逐渐下降,与此同时,核区与壳层的聚合物互相扩散与缠绕,苯丙聚合物中的丙烯酸结构可能与聚硅氧烷发生了交联,从而使Tg1升高。

表5 硅氧烷含量不同的复合乳液聚合物的Tg数据

4.3 TEM形态分析

图5为核壳复合乳液乳胶粒(样品5)的TEM照片。图像显示出,复合乳液存在明显的内外双层相分离,图像中较暗的部分为苯丙乳液乳胶粒形成的核区,而较亮的部分则为聚硅氧烷形成的壳层。

由此可知,所得乳液具有确实具有核壳结构。

5 苯丙/聚硅氧烷核壳结构复合乳液对耐沾污涂料性能的影响

5.1 对涂料机械性能的影响

表6为以硅氧烷含量不同的乳液制备的涂料成膜物的拉伸测试数据。数据显示,随着硅氧烷含量的提高,涂料的断裂伸长率呈现出先增后降的趋势,拉伸强度缓慢单调提高。在硅氧烷含量15%以内,硅氧烷聚合物的柔性特征明显提高了材料的柔顺性,同时,也一定程度提高了材料的拉伸强度。这对于制备某些要求软而不黏的涂料具有重要的意义。而在硅氧烷含量高于15%时,涂层在成膜过程中,乳胶粒相互扩散与聚结,不同乳胶粒壳层上的硅氧烷结构相互交联,以及硅氧烷与核区丙烯酸结构发生交联,当交联度过高时就会使断裂伸长率呈下降趋势。

图5 核壳复合乳液乳胶粒(样品5)的TEM照片

表6 不同硅氧烷含量白色涂料成膜物的机械性能

5.2 对材料表面能的影响

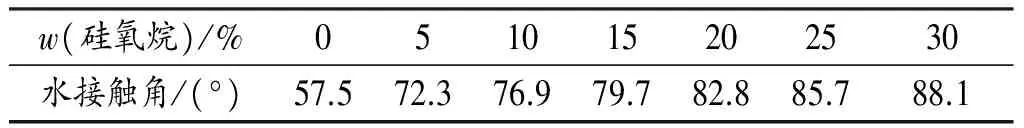

表7为硅氧烷含量不同的复合聚合物膜与水的接触角数据。数据显示,随着硅氧烷含量的增加,接触角呈现出增长趋势。这是因为,复合聚合物的微观结构存在相分离,表面能较低硅氧烷结构在成膜时较苯丙聚合物更倾向于聚集在膜的表面,从而降低了膜的表面能,提高了接触角。但数据也显示,接触角与硅氧烷的含量并非呈简单线性关系,这可能是由于,膜表面的硅氧烷迁移存在一个饱和量,达到这个饱和量后,硅氧烷对材料憎水性的影响会趋于某一定值。

表7 不同硅氧烷含量复合聚合物膜的水接触角

5.3 对涂料室外耐沾污测试

借鉴ASTM D 3719-2000《户外用涂漆试板耐沾污性的评定方法》中试板的放置方法,将涂好的白色试板正对南方,与水平面成45°角在室外环境放置6个月,第5页图6为测试结果。图片显示,30%硅氧烷含量的核壳复合乳液体系,沾污程度与变色程度均低于普通的苯丙体系。这符合硅丙与苯丙性能上的特点。苯丙聚合物受雨水浸泡易软化从而更易黏附空气中的污染物,其聚合物中大量的芳环结构受日光照射后容易色变与分解,因此,苯丙聚合物在户外测试时结果较差。与苯丙聚合物相比,核壳复合乳液中的聚硅氧烷表面张力较低,空气中的污染物更难附着。在室温下成膜时,聚硅氧烷壳层倾向于形成连续相,核区的苯丙聚合物大多作为分散相被硅氧烷链包覆起来,受到日照时,苯丙聚合物受到聚硅氧烷的保护,并未对材料的户外表现造成明显影响。而聚硅氧烷本身较好的抗紫外线能力较大程度避免了因紫外线引起的材料老化问题,从而保证了苯丙/聚硅氧烷核壳结构复合乳液涂层耐沾污能力不会衰减。

6 结语

通过对苯丙/聚硅氧烷核壳结构复合乳液的表征与分析,证明了所得乳液形成了苯丙聚合物为核、聚硅氧烷为壳的核壳结构。聚硅氧烷壳层结构使核壳复合乳液具有了类似硅丙乳液在低表面张力及耐沾污、耐黄变等耐候性能方面的优点。在硅氧烷含量15%以内时,复合乳液成膜物的断裂伸长率与拉伸强度等性能同时得到提高,在诸如皮革涂饰、凹版水性油墨等对软而不黏特性有需求的领域具有一定价值。

较低的凝聚率与乳液稳定性证明了本文使用的方法能够在常规预乳化种子半连续乳液聚合的基础上,简便、安全与稳定地引入聚硅氧烷结构。

[1] 夏宇正,吴礼鹏,石淑先,等.苯丙乳液聚合中的结构凝胶生成与控制[J].涂料工业,2013,43(10):1-6.

[2] 徐丽丽,刘增伟,马凤国.以丙烯酸为功能性单体的苯丙乳液聚合及其性能研究[J].丝绸,2015(5):11-15.

[3] 孙淳宁,沈敏敏,莫建强,等.复合乳化剂对八甲基环四硅氧烷微乳液聚合的影响[J].高分子材料科学与工程,2014,30(1):1-5.

[4] 黄春燕,成煦,王海波,等.硅烷偶联剂对聚硅氧烷及核—壳结构硅丙乳液聚合的影响[J].塑料工业,2016,44(7):1-6.

[5] 孙晓芳,吴明华,孙段冰.双端丙烯酰氧基丙基聚硅氧烷改性聚丙烯酸酯合成及性能[J].纺织学报,2013,34(12):90-95.

[6] 徐桂龙,文秀芳,皮丕辉,等.阳离子含氟核壳苯丙乳液聚合的制备和表征[J].高校化学工程学报,2011,25(4):670-675.

Preparationandcharacterizationofpolystyreneacrylate/polysiloxanecore-shellcompositeemulsionanditsapplicationinoutdoorscoatings

MAXiaolong

(ShanxiResearchInstituteofAppliedChemistry,TaiyuanShanxi030027,China)

On the basis of semi-continuous emulsion polymerization, the core-shell structure composite emulsion with styreneacrylate polymer core and polysiloxane(HD-134) shell was synthetised. The technology adopted in this paper can effectively avoid the risk of high coagulation rate and poor stability caused by the hydrolysis and condensation of siloxane in emulsion polymerization. The results showed that core-shell structure of the emulsion was existed by FTIR, XRF, DSC, TEM and so on. The composite emulsion showed the advantages of mechanical properties, low surface tension, contamination resistance and yellowing resistance by contact angle measurement, tensile tester and outdoor contamination resistance test.

styrene acrylic emulsion; polysiloxane; core-shell; outdoor coating

2017-03-21

马小龙,男,1985年出生,2014年毕业于太原理工大学,硕士学位,工程师,从事高分子材料的研发、生产工作。

10.16525/j.cnki.cn14-1109/tq.2017.03.01

TQ630.4+9

A

1004-7050(2017)03-0001-05