基于阶段累积模型的多阶段间歇过程质量预测

2017-07-19唐晓初

唐晓初, 李 元

(1.沈阳航空航天大学 自动化学院, 辽宁 沈阳 110136; 2.沈阳化工大学 信息工程学院, 辽宁 沈阳 110142)

基于阶段累积模型的多阶段间歇过程质量预测

唐晓初1, 李 元2

(1.沈阳航空航天大学 自动化学院, 辽宁 沈阳 110136; 2.沈阳化工大学 信息工程学院, 辽宁 沈阳 110142)

为提高多阶段间歇过程在线质量预测性能,提出一种基于阶段累积模型实现最终产品质量预测的方法.首先,引入阶段累积质量,通过建立阶段过程轨迹与阶段累积质量之间的回归模型来实现阶段累积模型的建立.然后通过累加所有累积产品质量预测值来实现最终质量的预测.该方法不仅考虑了各阶段对质量的局部累积作用,还考虑了所有阶段对质量共同的累积作用.同时,为避免对未知数据进行估计即可实现在线质量预测,进一步引入了剩余阶段累积质量模型.将该方法应用到青霉素发酵过程,仿真结果说明提出的方法提高了质量预测的性能.

多阶段间歇过程; 质量预测; 阶段累积质量; 阶段累积模型

间歇过程已经广泛应用于化工、生物、制药、注塑成型和半导体生产等工业过程[1-5].为满足大规模生产的需要和人们对于高品质产品的需求,确保间歇过程产品质量的稳定一致以及提高产品质量是亟待解决的问题.在实际工业过程中,某些重要的质量变量很难实时在线测量,操作人员无法通过采取及时措施来避免不合格产品的出现.因此,发展一种准确有效的间歇过程在线质量预测方法十分必要.

多路主元分析(multi-way principal component analysis,MPCA)和多路偏最小二乘(multi-way partial least squares,MPLS)已经成功应用到间歇过程的过程监测和质量预测[6-7].虽然MPLS方法已经被看做是一种有效的质量预测方法,但由于MPLS方法对整个间歇过程仅仅建立一个统一模型,忽略了间歇过程阶段的多重性,使其在对多阶段间歇过程进行质量预测时,预测性能不可避免地发生妥协.

最近,Lu等人[8]提出了基于阶段的过程分析和质量预测方法.该方法在每个时间点建立一个模型,然后通过求取每个时间点模型的均值作为该阶段模型.在此基础上,Zhao等人[9]提出了利用平均过程轨迹和最终产品质量建立阶段模型的方法,该方法的目的是改进文献[8]方法中,利用每个时间点建立的模型忽略了过程对质量的累积作用这一缺点,通过引入阶段平均过程轨迹试图考虑阶段对质量的累积作用.然而,事实上最终产品质量很难反映出局部的过程轨迹对质量的局部累积作用.因此,这样的局部模型并不能准确地反映出各阶段内过程变量与质量之间真实的内在相关性.

基于现有方法存在的问题,本文提出了基于阶段累积质量模型的在线质量预测方法.其基本理念是基于最终产品质量是不同阶段共同累积作用的结果这一事实.通过引入阶段累积质量,不但隔离了局部阶段过程轨迹对质量的局部累积作用,而且通过累积所有阶段累积质量预测值,所有阶段对质量的共同累积作用也被很好地考虑.另外,通过引入剩余阶段累积质量模型,避免了在线质量预测时,对当前批次未知数据进行估计,这不仅提高了质量预测的效率,也避免了由于数据估计误差对质量预测性能的影响.

1 阶段累积和剩余阶段累积模型的建立

1.1 阶段累积模型的建立

(1)

(2)

(3)

1.2 剩余阶段累积模型的建立

(4)

式中,Cn为当前批次运行到的阶段.剩余阶段累积质量模型可计算如下:

(5)

(6)

(7)

2 基于累积模型的在线质量预测

实施在线质量预测时,最终质量可以看做是阶段累积质量和剩余阶段累积质量之和.公式(4)可以表达为:

(8)

(9)

剩余阶段累积质量预测值为:

(10)

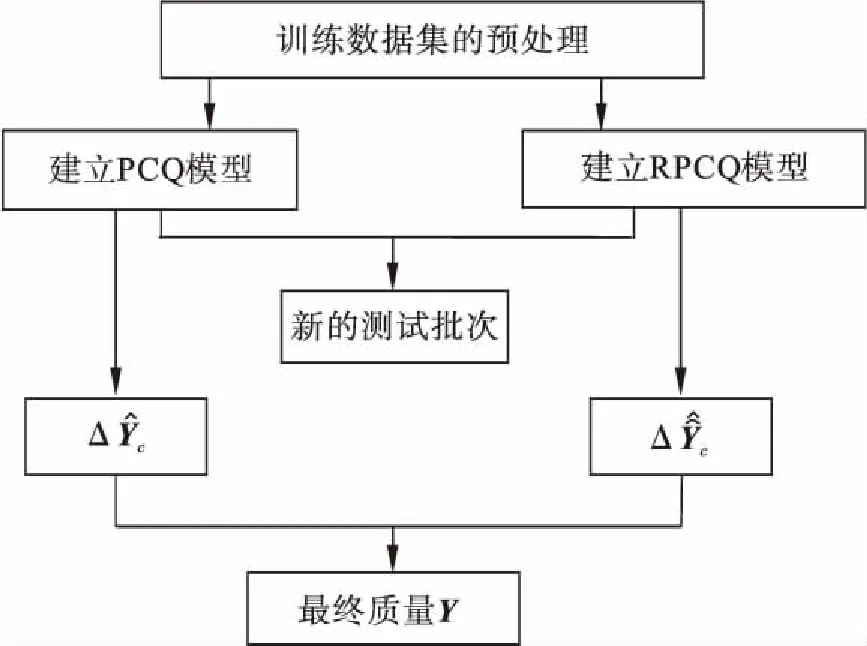

最终质量的预测值可通过公式(8)计算得到,基于阶段累积质量模型的在线质量预测方法原理如图1所示.

图1 在线质量预测方法原理

3 应用实例

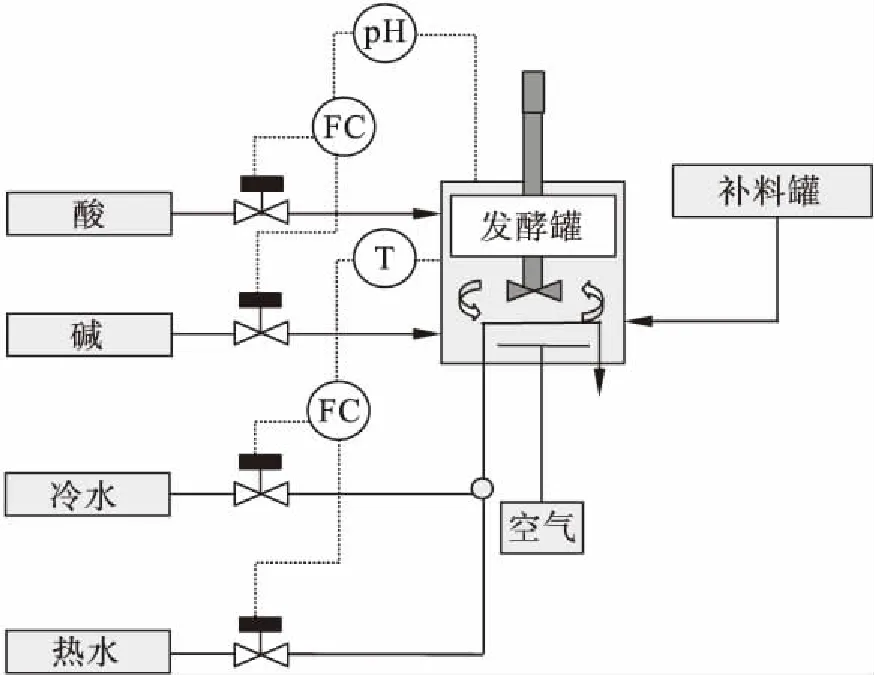

为验证基于阶段累积质量模型的在线质量预测方法的有效性,将其应用于青霉素发酵过程.青霉素发酵过程是典型的多阶段间歇过程,过程的流程如图2所示.根据过程知识可知:青霉素发酵过程主要包括2个阶段.从第45 h,过程从菌体生长阶段转变为青霉素合成阶段.仿真数据是基于Pensim 2.0青霉素仿真器[11]产生的,共产生60个批次数据, 其中48个批次作为训练集,其余12个批次作为测试集.每个批次的反应周期是400 h,采样间隔是0.5 h.所选的过程变量和质量变量如表1所示.

图2 青霉素生产过程流程

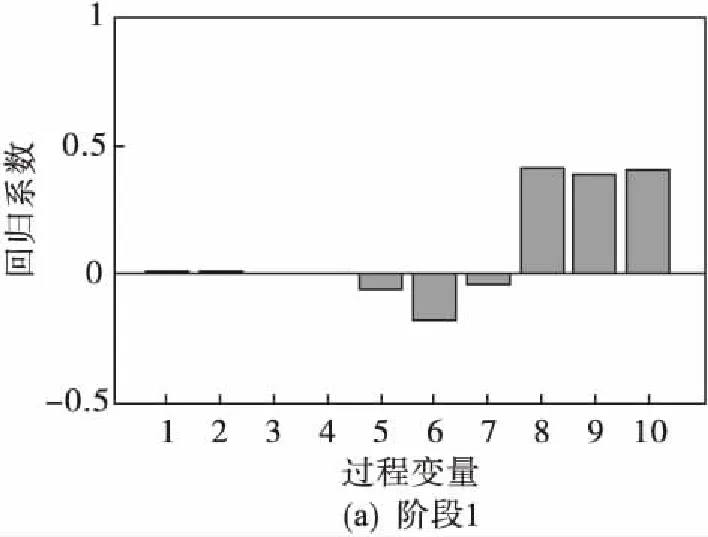

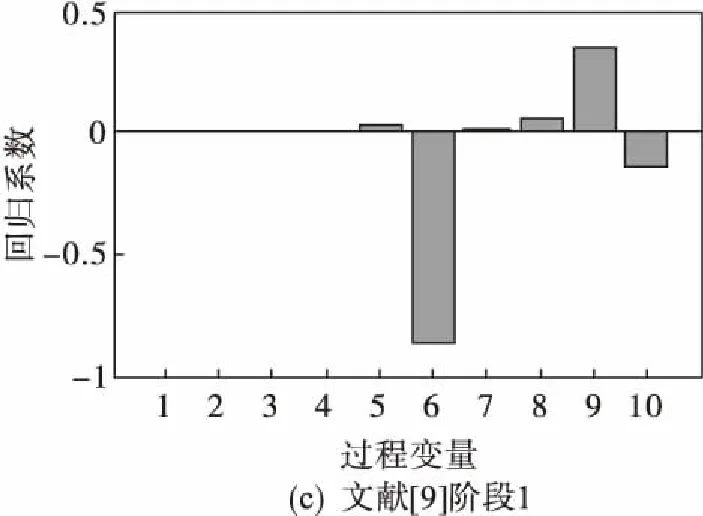

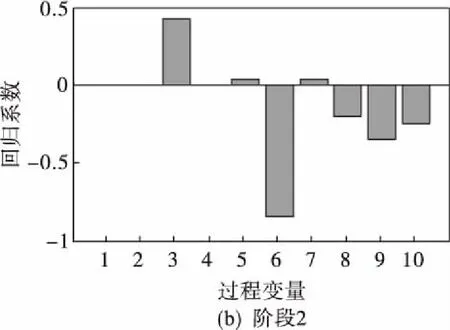

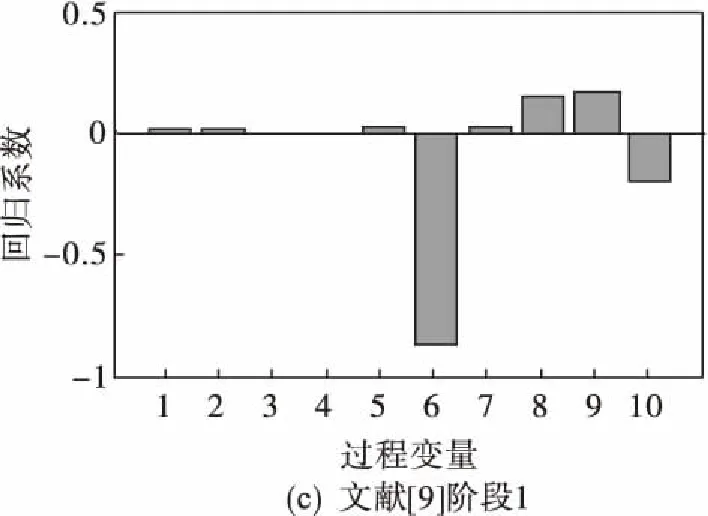

为说明引入阶段累积质量所建立的阶段累积模型能够准确地反映出阶段内过程变量与质量之间真实的内在相关性,给出两个阶段的阶段累积质量模型的回归参数.同时,也给出了文献[9]提出的基于最终质量建立的阶段模型的回归参数.如图3和图4所示.

表1 建模所用的过程变量和质量变量

从图3可以看出:对于菌体质量浓度的回归参数,两种方法在两个阶段都表现出了不同的变量与质量的相关性.在阶段1,处于菌体生长阶段,随着菌体质量浓度的增长,产生的热量也会增多.因此,变量10(产生的热量)应与菌体质量浓度正相关.在阶段1,基于阶段累积质量模型的在线质量预测方法给出了正确的相关性,而文献[9]的方法,变量10却没有给出正确的相关性.对于阶段2,过程处于青霉素合成阶段,青霉素的质量浓度开始升高,而菌体的质量浓度会随着pH值和热量的升高而降低,因此,在阶段2,变量9(pH值)与菌体质量浓度应该负相关.综上可以看出,基于阶段累积质量模型的在线质量预测方法给出了与实际一致的相关性.对于青霉素质量浓度的回归参数,由过程知识可知,青霉素质量浓度与过程变量的相关性与菌体质量浓度相一致.从图4可以看出:基于阶段累积质量模型的在线质量预测方法仍给出了正确的相关性信息,而文献[9]的方法,回归模型不能真正地反映出过程变量与质量的真实相关性.

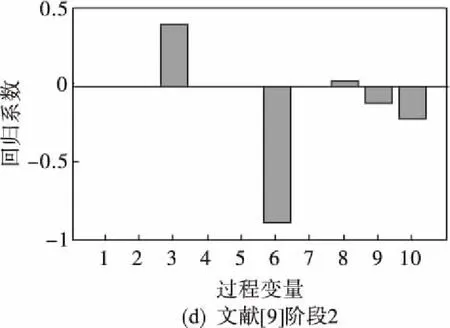

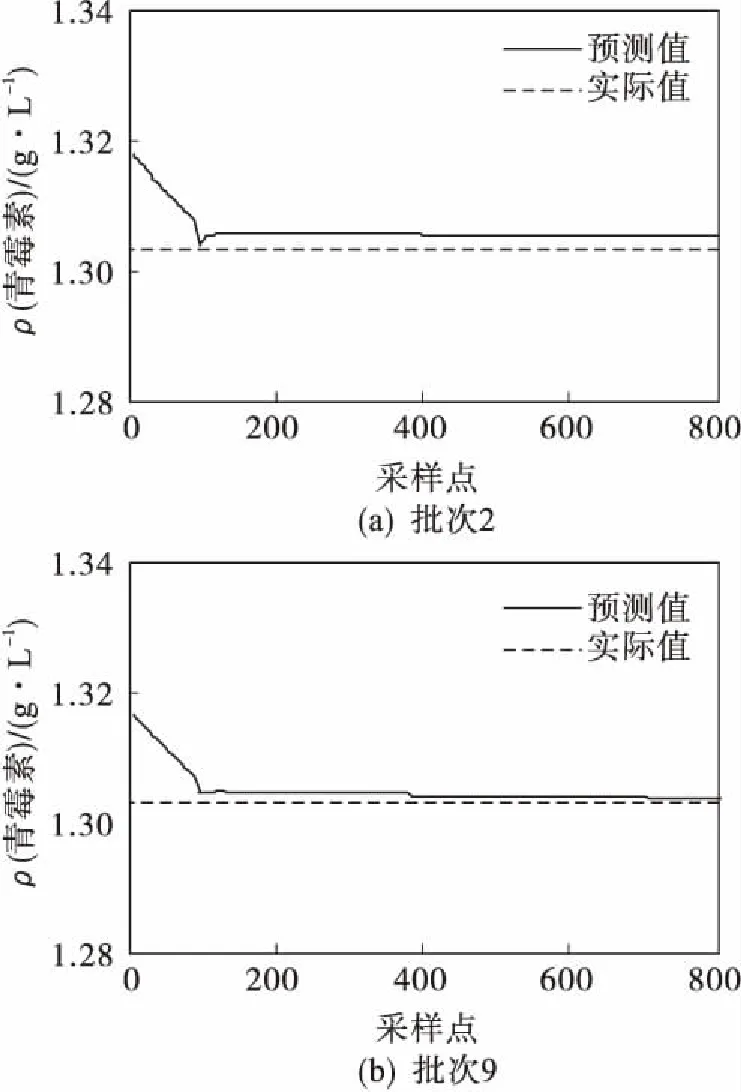

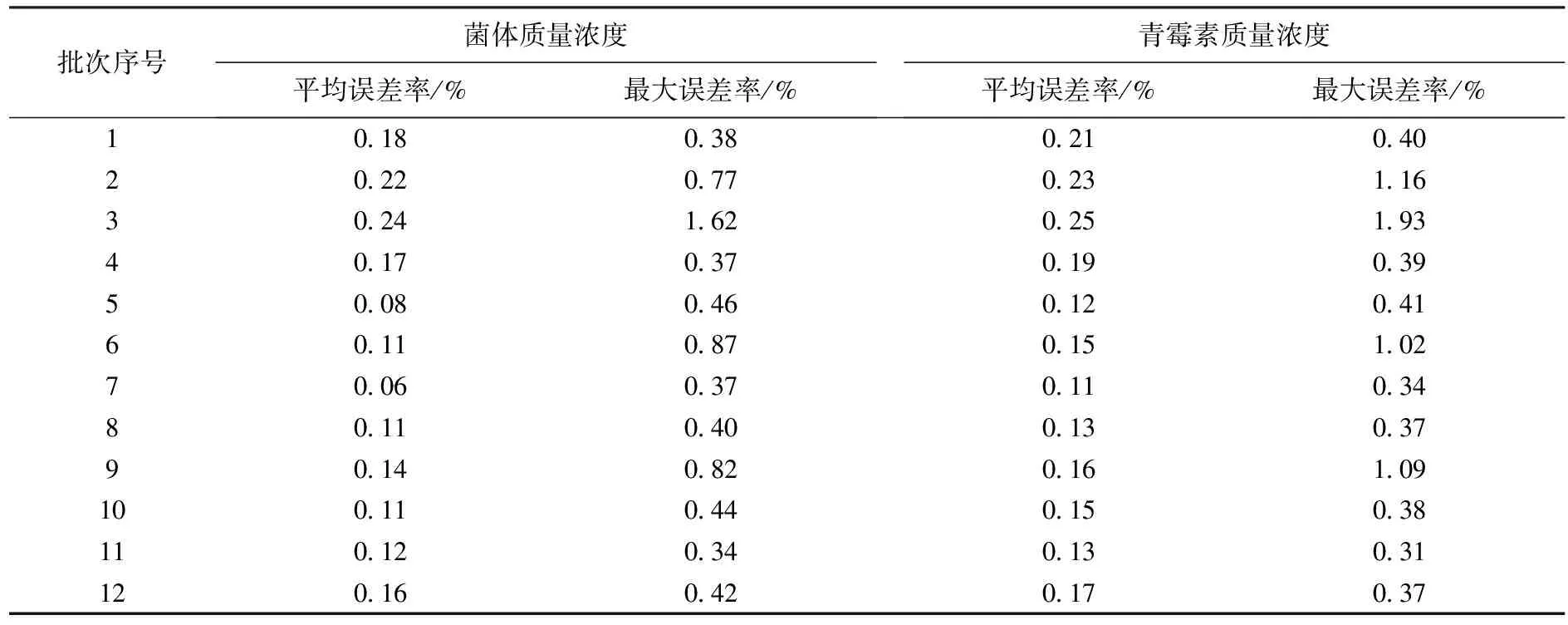

在证明所提出的累积模型优越性的基础上,分别给出菌体质量浓度和青霉素质量浓度的测试批次2和9的在线质量预测图,如图5和图6所示.并且给出12个测试批次的在线质量预测性能,如表2所示.由图5和图6可以看出:在线质量预测值接近于实际值,说明基于阶段累积质量模型的质量预测方法表现出良好的预测性能.从表2可以进一步看出,12个批次的在线质量预测误差令人满意.因此,可说明基于阶段累积质量模型的在线质量预测方法是有效的.

图3 菌体质量浓度预测模型回归参数

图4 青霉素质量浓度预测模型的回归参数

图5 测试批次的菌体质量浓度在线预测结果

图6 测试批次的青霉素质量浓度在线预测结果

表2 在线质量预测的平均误差率和最大误差率

4 结 论

提出了基于阶段累积模型的多阶段间歇过程在线质量预测方法,并将其应用于青霉素发酵过程.给出的阶段累积模型的回归参数说明基于累积质量建立的局部阶段模型,能够准确地反映出过程变量与质量之间内在真实的相关性,从而说明引入阶段累积质量的必要性和阶段累积模型的优越性.并且,测试批次的在线质量预测结果和误差率进一步证明提出的在线质量预测方法的有效性和优越性.

[1] KOSANOVICH K A,DAHL K S,PIOVOSO M J.Improved Process Understanding Using Multi-way Principal Component Analysis[J].Ind.Eng.Chem.Res.,1996,35(1):138-146.

[2] ÜNDEY C,TATARA E,INAR A.Intelligent Real-time Performance Monitoring and Quality Prediction for Batch/Fed-batch Cultivations[J].J.Biotechnology,2004,108(1):61-77.

[3] ÜNDEY C,INAR A.Statistical Monitoring of Multistage,Multiphase Batch Processes[J].IEEE Control Systems Magazine,2002,22(5):40-52.

[4] WESTERHUIS J A,COENEGRACHT P M J.Multivariate Modeling of the Pharmaceutical Two-step Process of Wet Granulation and Tableting with Multiblock Partial Least Squares[J].J.Chemomet.,1997,11(5):379-392.

[5] WISE B M,GALLAGHER N B,BUTLER,S W,et al.A Comparison of Principal Component Analysis,Multiway Principal Component Analysis,Trilinear Decomposition and Parallel Factor Analysis for Fault Detection in a Semiconductor Etch Process[J].J.Chemom.,1999,13(3/4):379-396.

[6] NOMIKOS P,MACGREGOR J F.Monitoring Batch Processes Using Multiway Principal Component Analysis[J].AIChE Journal,1994,40(8):1361-1375.

[7] NOMIKOS P,MACGRGOR J F.Multi-way Partial Least Squares in Monitoring Batch Processes[J].Chemometrics and Intelligent Laboratory Systems,1995,30(1):97-108.

[8] LU N Y,GAO F R.Stage-based Process Analysis and Quality Preidcion for Batch Processes[J].Ind.Eng.Chem.Res.,2005,44(10):3527-3555.

[9] ZHAO C H,WANG F L,MAO Z Z,et al.Quality Prediction Based on Phase-specific Average Trajectory for Batch Processes[J].AIChE Journal,2008,54(3):693-705.

[10]周东华,李钢,李元.数据驱动的过程故障检测与诊断技术 [M].北京:科学出版社,2011:141-145.

[11]BIROL G,ÜNDEY C,CINAR A.A Modular Simulation Package for Fed-batch Fermentation:Penicillin Production[J].Computer and Chemical Engineering,2002,26(11):1553-1565.

Quality Prediction Based on Phase Cumulative Quality Model for Multiphase Batch Process

TANG Xiao-chu1, LI Yuan2

(1.Shenyang Aerospace University, Shenyang 110136, China;2.Shenyang University of Chemical Technology, Shenyang 110142, China)

In order to improve the performance of online quality prediction for multiphase batch process,a final product quality prediction method based on the phase cumulative quality model is proposed in this paper.First,phase cumulative quality is introduced and phase cumulative model is constructed by building the regression model between phase process trajectories and phase cumulative quality.Then,all the predicted values of phase cumulative quality are cumulated to achieve the final quality prediction.This method not only considers the local cumulative effects of each phase on quality,but also the common cumulative effects of all the phases on quality.Also,remained phase cumulative quality is introduced to achieve the online quality prediction,avoiding the estimation of available data.The proposed method is applied to the penicillin fermentation process and the simulation results illustrate that the proposed method improves the quality prediction performance.

multiphase batch process; quality prediction; phase cumulative quality; phase cumulative model

2015-07-20

国家自然科学基金重点项目(61490701),国家自然科学基金项目(61673279),辽宁省教育厅重点实验室项目(LZ2015059)

唐晓初(1983-),女,辽宁沈阳人,博士研究生在读,主要从事间歇过程的过程监视与质量预测研究.

李元(1964-),女,辽宁沈阳人,教授,博士,主要从事基于数据驱动技术的复杂过程故障检测与诊断研究.

2095-2198(2017)01-0077-06

10.3969/j.issn.2095-2198.2017.01.014

TP277

A