不同制油工艺制备花生毛油及饼粕的品质分析

2017-07-19纪俊敏刘玉兰黄莲燕王亚丽

纪俊敏 刘玉兰 黄莲燕 王亚丽

(河南工业大学粮油食品学院,郑州 450052)

不同制油工艺制备花生毛油及饼粕的品质分析

纪俊敏 刘玉兰 黄莲燕 王亚丽

(河南工业大学粮油食品学院,郑州 450052)

采用低温压榨、溶剂浸出、炒籽后高温压榨及预榨-浸出4种不同工艺制备花生油,对得到的花生毛油及花生饼粕的品质进行比较分析,探讨不同制油工艺对花生油及饼粕品质的影响。结果表明,冷榨花生毛油的香味清淡,色泽最浅,酸值和过氧化值最低;压榨毛油的甾醇含量普遍高于浸出毛油;冷榨浸出毛油白藜芦醇含量最低(0.42 μg/mL);冷榨花生油VE含量最高(25.2 mg/100 g);不同制油工艺所得花生毛油的主要脂肪酸组成相差不大;冷榨饼的氮溶解指数最高(50.75%),其他几种制油工艺得到的饼粕的氮溶解指数相对较低(12.25%~22.60%);热榨饼浸出毛油的AFB1含量高于其他工艺制取的花生毛油中的含量,并且随着炒籽温度升高,AFB1含量升高。

花生毛油 热榨 冷榨 溶剂浸出 预榨-浸出 品质

花生仁脂肪质量分数44%~45%,蛋白质质量分数24~36%,糖类质量分数约20%,是优质的油脂与蛋白质资源。常见的油脂制取方法分为压榨法和浸出法。压榨法制油是指借助机械外力将油脂从油料中挤压出来的取油方法,按其制油温度的不同可以分为冷榨和热榨。与热榨工艺相比,冷榨得到的油脂色泽浅、胶体杂质如磷脂含量低、风味纯正,不需要经过复杂的精炼即可以得到符合国标要求的高等级食用油。特别是冷榨避免和减少了油料中蛋白质的变性和破坏,冷榨饼经粉碎可以直接用作食用蛋白粉,也可以作为生产醇浓缩蛋白、分离蛋白的原料,利用价值明显提高。但是低温压榨出油率低。浸出法是利用有机溶剂将油脂从油料中萃取出来的一种制油方法,出油率高且饼粕中蛋白质含量高,但溶剂浸出所得混合油要经过高温蒸发和汽提脱除溶剂,并且浸出毛油要经过一系列精炼过程才能得到成品油,这对油品风味等形成不利影响[1]。目前花生制油主要采用高温预榨-浸出工艺,高温焙炒和高温制油会造成蛋白质严重变性和破坏、有效氨基酸损失,这造成花生蛋白的利用率低、花生加工附加值低,而且高温预榨-浸出后所得的浸出毛油经过多道精炼工序后,从感官和质量指标上很难与冷榨花生油区别开。

本研究以普通花生仁为原料,分别采用低温压榨、溶剂浸出、炒籽后高温压榨、预榨-浸出等不同的制油工艺,制取花生油及相应的花生饼粕,通过检测分析花生油及花生饼粕的品质,探讨不同制油工艺对花生油及花生蛋白品质的影响,为花生油生产提供参考。

1 材料与方法

1.1 主要原料和试剂

优质花生米:市售。α、β、γ、δ-生育酚及α、β、γ、δ-生育三烯酚标准品(纯度≥98.79%):北京三区生物技术有限公司;豆甾醇标准品(纯度>90.0%):上海晶纯实业有限公司;黄曲霉毒素B1(AFB1)酶联免疫定量测试盒:江苏省苏微微生物研究有限公司。

1.2 主要仪器

FW-100高速万能粉碎机:北京市永光明医疗仪器有限公司;HN002电加热炒籽锅:韩国哈娜公司;YKY-6YL-550螺杆榨油机:龙岩中农机械制造有限公司;800B离心机:上海安亭科学仪器厂;FOSS 2300自动定氮仪:丹麦FOSS公司;7890B气相色谱仪:美国Agilent公司;Waters e2695液相色谱仪:美国Waters公司;UV-1100紫外见分光光度计:北京普析通业仪器有限责任公司;WSL-2比较测色仪:上海精密科学仪器有限公司;150CB生化培养箱:上海树立仪器仪表有限公司;RT-6000酶标分析仪:深圳雷社生命科学股份有限公司。

1.3 试验方法

1.3.1 花生油及花生饼粕的制取工艺

1.3.1.1 冷榨法制取花生油

花生原料→风选筛选→脱红衣→调质(加水)→

压榨→毛油→过滤→冷榨花生油

↓

冷榨花生饼

1.3.1.2 热榨法制取花生油

花生原料→风选筛选→调质(加水)→炒籽→

扬烟→压榨→毛油→过滤→热榨花生油

↓

热榨花生饼

根据课题组前期的研究结果花生仁的炒籽温度160~180 ℃,炒籽时间不超过30 min,本研究分别选择炒籽160、180 ℃ 2个不同炒籽温度,炒籽时间均为20 min。

1.3.1.3 浸出法制取花生油

热榨花生饼

↑

花生原料→粉碎→索氏抽提→脱溶→浸出花生

毛油→脱胶→脱酸→脱色→脱臭→浸出精炼花生油

浸出条件:75 ℃、8 h、正己烷作浸取剂。

1.3.1.4 预榨饼-浸出制取花生油

花生原料→风选筛选→调质(加水)→炒籽→

热榨毛油

↑

扬烟→压榨→热榨花生饼→索氏抽提→预榨(热榨)-浸出花生油

花生原料→风选筛选→脱红衣→调质(加水)→

冷榨毛油

↑

压榨→冷榨花生饼→索氏抽提→预榨(冷榨)-浸出花生油

1.3.2 花生及花生饼粕的主要组分含量及品质指标的测定

粗脂肪含量测定参照GB/T 5512—2008;水分含量测定参照GB/T 5009.3—2010;灰分测定参照GB/T 5009.4—2010;粗蛋白含量测定参照GB/T 5009.5—2010;蛋白质的氮溶解指数NSI值测定参照AACC 46—23。黄曲霉毒素B1含量测定参照GB/T 5009.23—2006。

1.3.3 花生油的理化指标分析

酸值测定参照GB/T 5530—2008;过氧化值测定参照GB/T 5538—2005;色泽测定参照GB/T 22460—2008和文献[2];透明度、气味、滋味测定参照GB/T 5525—2008。

1.3.4 花生油脂肪酸组成分析

脂肪酸组成测定参照GB/T 17376—2008《动植物油脂 脂肪酸甲酯制备》以及GB/T 17377—2008《动植物油脂 脂肪酸甲酯的气相色谱分析》。气相色谱条件:色谱柱,HP-88(100 m×0.25 mm×0.20 μm);柱温,140 ℃;进样口温度260 ℃;检测器温度,280 ℃;进样量:1 μL;流量:1 mL/min;分流比:50:1。

1.3.5 花生油中VE含量分析

VE含量的测定参照GB/T 26635—2011并进一步优化。精确称取0.5 g(精确到0.000 1 g)的油样于10 mL的容量瓶中,用色谱纯的正己烷定容,摇匀静置一段时间后,通过0.45 μm滤膜于高效液相色谱进样瓶中,在设定的色谱条件下进行测定。根据相对保留时间定性,通过各自的回归方程分别计算出各生育酚和生育三烯酚的含量,各生育酚和生育三烯酚含量的总和即为花生油中VE的含量。

液相色谱条件:检测器为2475荧光检测器;色谱柱为Spherisorb NH2色谱柱(250 mm×4.6 mm,5 μm);流动相为正己烷:异丙醇=99:1(V/V);流速0.8 mL/min;柱温40 ℃;激发波长298 nm;发射波长325 nm。

1.3.6 花生、花生油及花生饼粕中白藜芦醇含量测定[3-4]

准确称取1.0 g油样,加入10 mL 90%乙醇溶解,50 ℃时超声处理30 min,分液,取上层溶液继续加入10 mL 90%乙醇使其溶解,重复超声处理30 min,50 ℃,分液,将2次滤液合并待测。使用紫外分光光度计在306 nm处检测吸光度。根据标准曲线计算油样中白藜芦醇含量。

分别精确吸取一定体积的标准品溶液,加入10 mL容量瓶中,加色谱甲醇定容。以甲醇作参比,分别在306 nm处测定吸光度,以吸光度对浓度做标准曲线。利用紫外分光光度计测定供试样品的吸光度,对照标准曲线计算供试品中的白藜芦醇含量。

1.3.7 总甾醇含量测定

总甾醇含量测定采用分光光度法[5-6],精确称取0.1 g油,用甲醇定容于10 mL容量瓶中,将样品溶液2 mL置于10 mL容量瓶中,用磺基醋酸汞试剂定容,在410 nm处,用甲醇作为空白测其吸光度值。准确吸取1.0、2.0、4.0、6.0、10.0 mL豆甾醇标准品溶液,分别置于10 mL容量瓶中,并用甲醇定容至刻度,作为标准品溶液。在410 nm处测定其吸光度,以豆甾醇浓度为横坐标,吸光度为纵坐标,作标准曲线。测出样品吸光度之后,在标准曲线中查出相应的豆甾醇量并计算样品总甾醇含量。

2 结果与分析

2.1 花生原料的组成

表1 花生原料的组成

2.2 不同制油工艺所得花生油的品质分析

不同制油工艺所得花生油部分理化指标结果如表2所示。从表2可以看出,花生毛油的酸值为0.28~1.29 mgKOH/g,过氧化值为2.87~4.37 mmol/kg,几种不同工艺制取的花生毛油的酸值最低的是冷榨花生毛油,热榨饼-浸出花生毛油的酸值最高;过氧化值最高的是预榨(热榨)-浸出花生毛油,热榨花毛生油次之,冷榨花生油最低;研究还发现,随着炒籽温度的升高,得到的毛油酸值也高,但是过氧化值却呈现相反的趋势,这可能是因为油脂中氢过氧化物性质不稳定,在炒籽过程中高温容易进一步分解成醛、酮、酸等小分子物质,也可能是由于高温炒籽处理使参与氧化反应的氨基酸或蛋白质发生了碳化,只有部分能参与氧化反应,因此过氧化值低[7];预榨(冷榨)-浸出毛油的酸值和过氧化值与浸出油相差都不大,预榨(冷榨)-浸出花生毛油的酸值高于冷榨油;预榨-浸出精炼花生油的色泽最浅,其次是冷榨油,这是因为脱皮使色素减少,改善了油脂色泽;热榨取油过程中,高温带皮加工使油的色泽加深,而且随着温度的升高,颜色越深;热榨饼浸出油的色泽与对应温度的热榨油没有明显差别,可能是因为热榨饼浸出时将红衣中的色素溶于有机溶剂,所以色泽也比较深。香味由强到弱的顺序是:热榨花生毛油、冷榨花生毛油、浸出花生毛油,这可能是在花生炒籽过程中,其中的某些物质分解生成小分子的挥发性成分使其风味增强所致。而且浸出花生毛油还需要经过脱胶、脱酸、脱色、脱臭等一系列精炼工艺,因此,通过浸出工艺得到的花生油风味将更差。因此,可以将花生油分为清香花生油和浓香花生油。

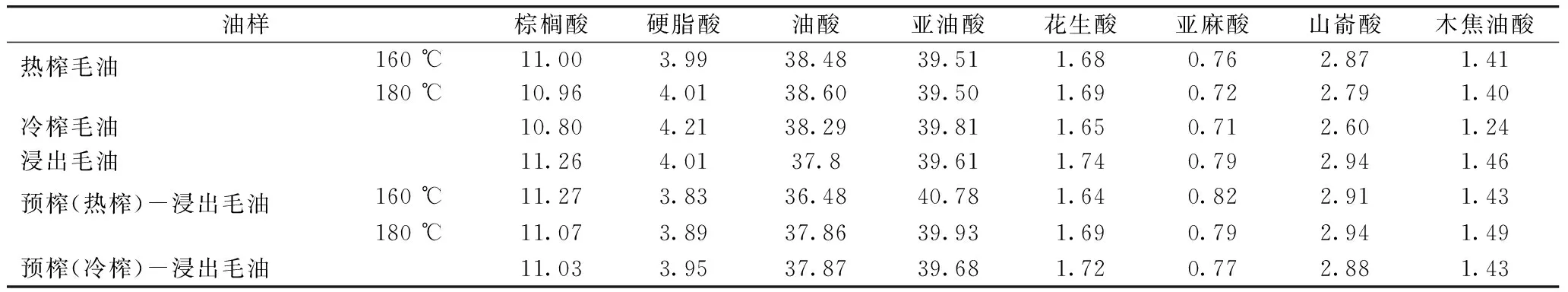

2.3 不同制油工艺所得花生毛油的脂肪酸组成分析

花生油中脂肪酸含量较高,脂肪酸的组成及比例决定了其营养价值,对不同制油工艺制得的花生油的脂肪酸组成进行分析,结果如表3所示。

从表3中可以看出,几种制油工艺得到的花生毛油的主要脂肪酸含量相差甚微,而且都没有检测出反式脂肪酸。可见适当的炒籽对脂肪酸组成没有太大影响,这与Yen等[8]发现芝麻炒籽温度低于220 ℃时的结论相同,而当温度高于220 ℃时,油中油酸和亚油酸含量显著下降,大量不饱和脂肪酸发生氧化降解。但由于浸出毛油需要进一步的精炼,在精炼过程中特别是脱色、脱臭过程中时易产生反式脂肪酸[9-10]。

表2 不同制油工艺所得花生油的部分理化指标比较

表3 不同制油工艺所得花生油样品的主要脂肪酸组成/%

表4 不同制油工艺所得花生油中VE的含量/mg/100 g

注:TP为生育酚,TT为生育三烯酚。

2.4 不同制油工艺所得花生毛油的维生素E含量比较

将不同制油工艺得到的花生毛油样用正己烷(色谱纯)溶解再经过0.45 μm有机系微滤膜过滤后,用HPLC测定油中维生素E含量,结果见表4。

由表4可知,不同制油工艺所得花生毛油VE含量有很大差别。冷榨油VE总量最高(25.2 mg/100 g),浸出毛油次之(24.0 mg/100 g),热榨毛油最低(16.6~16.7 mg/100 g),可能是因为制油过程中油料经高温处理,使VE受到损失;研究还发现预榨(热榨)-浸出毛油中VE含量高于热榨毛油,可能是浸提时VE溶于有机溶剂。

2.5 不同制油工艺所得花生油中白藜芦醇和甾醇含量的比较

对不同制油工艺得到的几种油样进行白藜芦醇和甾醇含量的测定,测定结果见表5。

在所有花生部位和花生制品中,花生根中白藜芦醇含量最高,花生茎次之,花生红衣居第3位,花生仁中含量最低[11]。从表5中可以看出,热榨毛油白藜芦醇含量高于冷榨毛油,这可能是因为花生红衣中白藜芦醇含量较高,而冷榨毛油的原料花生仁脱除了红衣,所以冷榨毛油中含量白藜芦醇较低;随着炒籽温度的升高,热榨毛油中白藜芦醇含量也升高,原因可能是随着温度升高,白藜芦醇在油中的溶解性也逐渐增大;浸出毛油和预榨(冷榨)-浸出毛油的白藜芦醇含量低于冷榨油,这可能与白藜芦醇不溶于浸出溶剂有关。

一般来说,毛油比精炼油含有更高的植物甾醇,但是毛油的不同制取工艺(冷榨法、热榨法、浸出法)也会导致植物甾醇含量有差异。无论热榨法还是冷榨法得到的花生毛油的总甾醇含量都高于浸出法,这与赵雁武等[6]研究的提取方式对苹果籽油中植物甾醇含量的影响结果相似,可能是因为浸提时甾醇不溶于有机溶剂。试验还发现热榨花生毛油的甾醇含量低于冷榨毛油,可能是因为高温炒籽引起了部分甾醇的损失。

表5 不同制油工艺制得的花生毛油的白藜芦醇及总甾醇的含量

2.6 不同制油工艺所得花生饼粕的组成及蛋白质氮溶解指数比较

蛋白质的氮溶解指数可以用来衡量蛋白质的变性程度,对不同制油工艺得到的花生饼粕的组成及蛋白质氮溶解指数的测定结果如表6所示。

由表6可以看出,不同制油工艺所得到的花生饼粕中均含有较高的蛋白质(44.04%~51.78%),还含有一定量的粗脂肪(0.49%~8.33%)、灰分(4.07%~5.84%)、含水量(4.81%~8.67%),热榨饼和热榨-浸出粕中的水分含量较低,可能是因为高温炒籽和压榨过程中造成了部分的失水。冷榨饼的氮溶解指数最高,而其他几种制油工艺所得到的饼粕的氮溶解指数均有所降低,说明冷榨饼中的蛋白质变性程度较低,而其它制油工艺所得到的饼粕的蛋白质均有一定程度的变性。

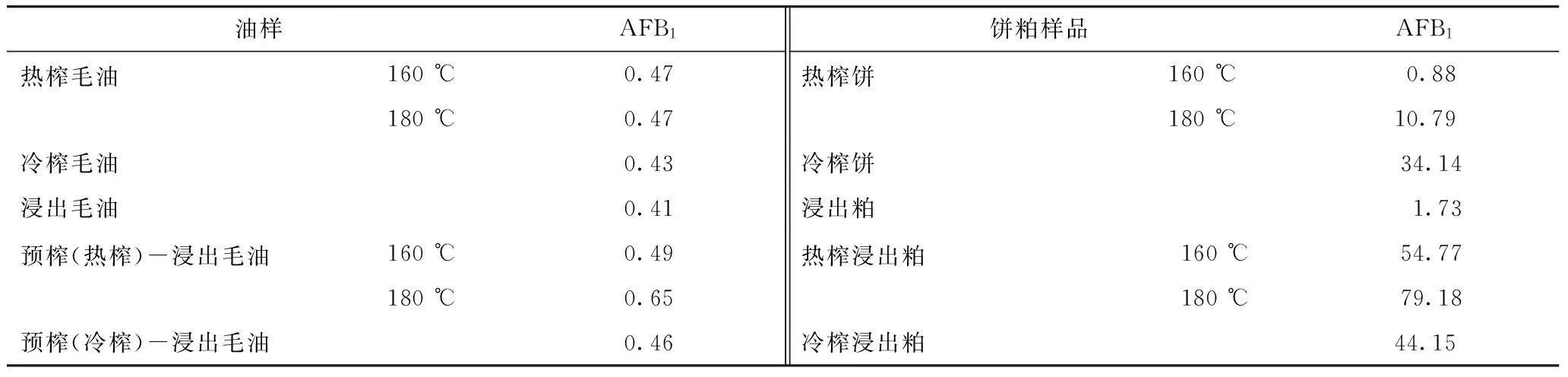

2.7 不同制油工艺所得花生毛油及花生饼粕的黄曲霉毒素B1含量比较

不同制油工艺所得花生毛油的黄曲霉毒素B1(AFB1)含量如表7所示。国家食用植物油卫生标准规定花生油中黄曲霉毒素B1允许量<20 μg/kg。从表7可以看出,由于我们选用的花生原料品质好,所得的花生毛油黄曲霉毒素B1含量均低于国家指标,但由于在油脂浸取过程中,黄曲霉毒素难溶于有机溶剂,大部分残留在饼粕中,因此毛油中黄曲霉毒素含量普遍较低;热榨毛油的黄曲霉毒素含量高于冷榨毛油,这可能是因为黄曲霉毒素大部分集中于含脂肪较多的胚体和红衣处,而冷榨制油过程中经过脱皮工艺,使得冷榨油中黄曲霉毒素含量较低;热榨饼浸出毛油的AFB1含量高于其他工艺制取的花生油中的含量,并且随着炒籽温度的升高,AFB1含量越高,可能是因为高温使黄曲霉毒素的溶解性更好。

表6 花生饼粕的组成及蛋白质氮溶指数/%

表7 不同制油工艺所得花生毛油的黄曲霉毒素B1含量/μg/kg

3 结论

3.1 冷榨花生毛油的色泽最浅,香味清淡,酸值和过氧化值最低,酸值依次为冷榨油<热榨油<浸出油<预榨-浸出油,过氧化值依次为冷榨油<浸出<预榨(冷榨)-浸出油<热榨油<预榨(热榨)-浸出油。

3.2 无论热榨法还是冷榨法,所得的花生毛油的甾醇含量均高于浸出法,而且热榨油甾醇含量小于冷榨油;热榨毛油和热榨饼浸出毛油的白藜芦醇含量高于冷榨毛油和浸出毛油,冷榨毛油白藜芦醇含量高于浸出毛油,冷榨浸出毛油白藜芦醇含量最低(0.42 μg/mL);不同制油工艺所得花生毛油VE含量有很大差别,冷榨花生油含量最高(25.2 mg/100 g);不同制油工艺所得花生毛油的主要脂肪酸组成相差不大;所有毛油都未检测出反式脂肪酸,可见反式脂肪酸主要是在精炼过程中产生的。

3.3 冷榨饼的氮溶解指数最高(50.75%),其他几种制油工艺得到的饼粕的氮溶解指数相对较低(12.25%~22.60%);只要选用的花生原料比较好,就可以控制花生毛油的黄曲霉毒素含量达标(20 μg/kg)。热榨饼浸出毛油的AFB1含量高于其他工艺制取的花生毛油中的含量,并且随着炒籽温度升高,AFB1含量越高。

[1]刘玉兰,汪学德,马传国,等.油脂制取与加工工艺学[M].北京:科学出版社,2009 Liu Yulan,Wang Xuede,Ma Chuanguo,et al.Technology of oil production and processing[M].Beijing:Science Press,2009

[2]霍权恭,朱广飞,周展明.油脂色泽快速测定方法[J].郑州粮食学院学报,1998,19(3):61-64 Huo Quangong,Zhu Guangfei,Zhou Zhanming.Rapid determination of fats and oils color[J].Journal of Zhengzhou Grain College,1998,19(3):61-64

[3]毕琮,李臻,刘倩,等.紫外分光光度法测定转基因烟草叶片中白藜芦醇的含量[J].山东农业科学,2011,(1):93-96 Bi Cong,Li Zhen,Liu Qian,et al.Determination of resveratrolin transgenic tobacco leaves by UV spectrophotometry[J].Shandong Agricultural Sciences,2011(1):93-96

[4]郑湘娟,余淑娴,徐晓芳,等.紫外分光光度法测定虎杖中白藜芦醇的含量[J].时珍国医国药,2008,19(8):1881-1882 Zheng Xiangjuan,Yu Shuxian, Xu Xiaofang, et al.Determination of resveratrolin polygonum cuspidatum by UV spectrophotometry[J].Li Shi Zhen Medicine and Materia Medica Research, 2008,19(8):1881-1882

[5]王芳,王俊,傅秀娟.紫外分光光度法测定龙眼核提取物中总甾醇的含量[J].现代医药卫生,2014,30(4):501-502 Wang Fang,Wang Jun,Fu Xiujuan.Determination of total sterol in Longan seeds by UV spectrophotometer[J]. Journal of Modern Medicine & Health,2014,30(4):501-502

[6]赵雁武,牛永洁,王宪伟,等.加工过程对苹果籽油中植物甾醇流向分布影响[J].食品工业科技,2012,33(17):70-72 Zhao Yanwu,Niu Yongjie,Wang Xianwei,et al.The distribution pattern and flow direction of phytosterols in apple seed oil processing[J].Science and Technology of Food Industry,2012,33(17):70-72

[7]Waller G R, Ethernet R M S.The Marillard reaction in food and nutrition[M].Washington DC: American Chemical Society,1993

[8]Yen G C,Shyu S L.Oxidative stability of sesame oil prepared from sesame seed with different roasting temperatures[J].Food Chemistry,1989,31:215-224

[9]刘元法,王兴国.油脂脱色过程对反式酸形成和不饱和度的影响[J].中国油脂,2007,32(12):13-16 Liu Yuanfa,Wang Xingguo.Effect of oil bleaching process on unsaturation degree of oil and the formation of trans fatty acids[J].China Oils and Fats,2007,32(12):13-16

[10]张志霞,梁少华,陈刘杨.脱臭工艺条件对花生油中反式脂肪酸含量的影响[J].中国油脂,2010,35(5):27-30 Zhang Zhixia,Liang Shaohua,Chen Liuyang.Effect of deodorizing conditions on trans-fatty acid content in peanut oil[J].China Oils and Fats,2010,35(5):27-30

[11]任秀莲,邢峰,解利利.花生中白藜芦醇的研究现状及应用展望[J].食品研究与开发,2008,29(5):163-166 Ren Xiulian,Xing Feng,Xie Lili.The research and application prospect of peanut esveratrol[J].Food Research and Development,2008,29(5):163-166.

Analysis of Quality of Different Oil Preparation Technique in Peanut Crude Oil and Cake

Ji Junmin Liu Yulan Huang Lianyan Wang Yali

(College of Food Science and Technology,Henan University of Technology,Zhengzhou 450001)

The peanut oil was prepared by adopting several different technologies such as cold pressing,solvent extraction,hot pressing after seed frying and the pre-pressing-extraction,then compared the quality between the peanut crude oil and cake to explore the influence of the four oil manufacture technologies to the peanut crude oil and cake.The results showed that the colour and lustre of cold pressing peanut crude oil was lightest,with light fragrance and the lowest acid value and peroxide value;sterol content of peanut crude oil by pressing was higher than that by solvent extraction on general;Resveratrol content of cold pressing extraction peanut crude oil was the minimum(0.42 μg/mL),and cold pressing peanut oil has the highest VEcontent which was 25.2 mg/100 g;main composition of fatty acid of peanut crude oil obtained by different oil preparation technique were a little different,the nitrogen dissolution index of cold pressing cake was the highest(50.75%).The nitrogen dissolution index obtained from other several oil preparation technologies was relatively lower(12.25%~22.60%).AFB1content of crude oil by hot pressing extraction was higher than one by other technologies,and the higher the seed frying seed temperature was,the higher AFB1content was.

peanut crude oil,hot pressing,cold pressing,solvent extraction,pre-pressiong extraction,quality

河南省食用油脂倍增计划-油料产后精深加工研究专项资金(2069999)

2015-08-29

纪俊敏,女,1977年出生,讲师,硕士,油脂及植物蛋白

文献标识码:A 文章编号:1003-0174(2017)05-0082-07