高可靠性LED显示屏SMD器件封装关键技术

2017-07-18刘传标刘晓锋

刘传标,刘晓锋,赵 强

(佛山市国星光电股份有限公司,广东佛山528000)

高可靠性LED显示屏SMD器件封装关键技术

刘传标,刘晓锋,赵 强

(佛山市国星光电股份有限公司,广东佛山528000)

随着LED显示屏技术的快速发展及其应用领域的拓宽,LED显示屏市场的竞争也空前激烈。而LED器件的封装处于LED产业链的中游,竞争愈发激烈。国内封装厂商为降低LED封装成本多采用更加廉价的材料,如芯片的切小、PLCC铁支架、铜线替代金线等方式。同时追求高生产效率,从而导致产品性能和可靠性降低,阻碍了LED显示屏市场的健康发展。因此,有必要开发出面向高端LED显示屏市场的高可靠性LED器件。实验证明,通过独特的结构设计、合适的材料选型、严格的工艺管控以及汽车AEC-Q101高可靠性标准的引入等方面着手,可显著提升LED器件的可靠性。

高可靠性;LED显示屏;封装;汽车标准;SMD器件

近几年,LED显示屏从研发到生产都取得了长足的进步,已发展成为重要的现代信息发布媒体手段,在证券交易、金融、交通、体育以及广告等领域得到广泛应用[1]。LED显示屏在娱乐文化和户外体育等新需求以及小间距显示屏等新产品的带动下,其市场规模仍将保持每年15%~20%的增速。预计到2020年,全球LED显示屏的市场规模将超过300亿美元。随着社会信息化的进程加快,LED显示屏在信息显示领域的应用将会愈加广阔[2]。

与传统显示屏相比,LED显示屏由于具有寿命长、节能环保、显示性能优越、发热量小、应用范围广等优点受到市场的广泛青睐。LED器件占LED显示屏成本约40%~70%,LED显示屏成本的大幅下降得益于LED器件的成本降低,而成本的降低势必会影响LED器件乃至LED显示屏的品质。LED封装质量的好坏对LED显示屏的质量影响较大。封装可靠性的关键包括芯片材料的选择、封装材料的选择及工艺管控。另外,严格的可靠性标准也是检验高品质LED器件的关键。

随着LED显示屏逐渐向着高端市场的渗透,对LED显示屏器件的品质要求也越来越高,例如,在LED的可靠性评估中引入一套更为严格的可靠性评判标准,即汽车标准AEC-Q101。传统的LED显示器件通常是以高性价比为目标,其可靠性很难满足高品质LED显示屏要求。本文就高品质LED显示屏器件封装实际经验,分析传统的LED显示屏器件封装的现状及存在问题,探讨实现高品质LED显示屏器件的关键技术。

1 LED显示屏器件封装的现状

SMD(Surface Mounted Devices)指表面贴装型封装结构LED,主要有PCB板结构的LED(Chip LED)和PLCC结构的LED(TOP LED)。本文主要研究TOP LED,下面文中所提及的SMD LED均指的是TOP LED。

LED显示屏器件封装所用的主要材料组成包括支架、芯片、固晶胶、键合线和封装胶等。下面从封装材料方面来介绍目前国内的一些基本发展现状。

1.1 LED支架

(1)支架的作用。PLCC(Plastic Leaded Chip Carrier)支架是SMD LED器件的载体,对LED的可靠性、出光等性能起到关键作用。

(2)支架的生产工艺。PLCC支架生产工艺主要包括金属料带冲切、电镀、PPA(聚邻苯二酰胺)注塑、折弯、五面立体喷墨等工序。其中,电镀、金属基板、塑胶材料等占据了支架的主要成本。

(3)支架的结构改进设计。PLCC支架由于PPA和金属结合是物理结合,在过高温回流炉后缝隙会变大,从而导致水汽很容易沿着金属通道进入器件内部从而影响可靠性[3]。

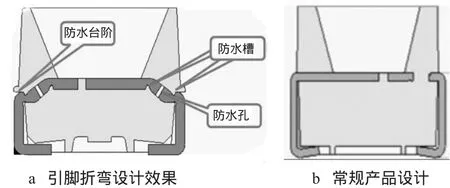

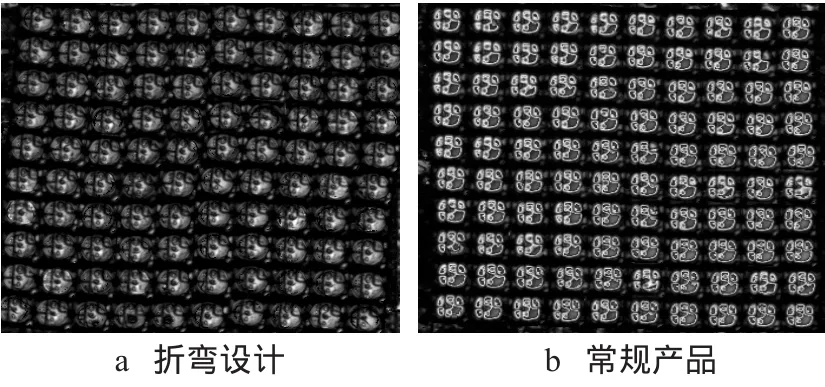

为提高产品可靠性以满足高端市场需求的高品质的LED显示器件,部分封装成厂改进了支架的结构设计,如佛山市国星光电股份有限公司采用先进的防水结构设计、折弯拉伸等方法来延长支架的水汽进入路径,同时在支架内部增加防水槽、防水台阶、放水孔等多重防水的措施[4],如图1所示。该设计不仅节省了封装成本,还提高了产品可靠性,目前已经大范围应用于户外LED显示屏产品中。通过SAM(Scanning Acoustic Microscope)测试折弯结构设计的LED支架封装后和正常支架的气密性,结果可以发现采用折弯结构设计的产品气密性更好,如图2所示。

图1 PLCC支架剖面对比

图2 两种支架封装后器件的气密性在SAM下的对比

1.2 芯片

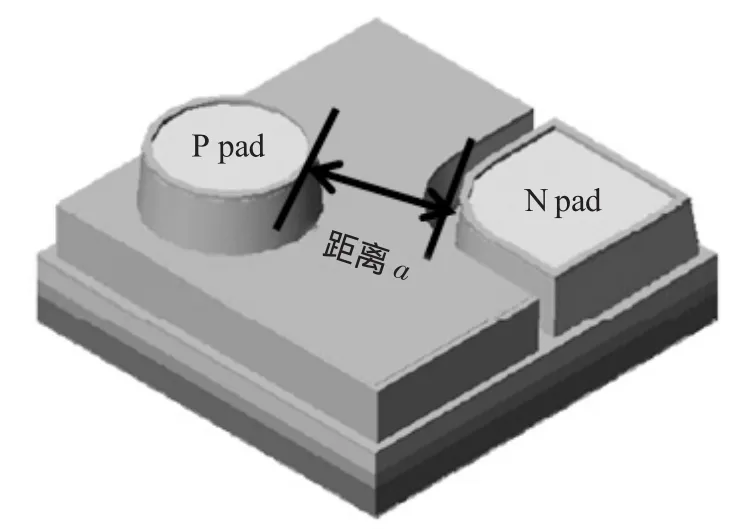

LED芯片是LED器件的核心,其可靠性决定了LED器件乃至LED显示屏的寿命、发光性能等。LED芯片的成本占LED器件总成本也是最大的。随着成本的降低,LED芯片尺寸切割越来越小,同时也带来了一系列的可靠性问题。LED蓝绿芯片的结构如图3所示。

图3 芯片结构

由图3可知,随着尺寸的缩小,P电极和N电极的pad也随之缩小,电极pad的缩小直接影响焊线质量,容易在封装过程和使用过程中导致金球脱离甚至电极自身脱离,最终失效。同时,两个pad间的距离a也会缩小,这样会使得电极处电流密度的过度增大,电流在电极处局部聚集,而分布不均匀的电流严重影响了芯片的性能[5],使得芯片出现局部温度过高、亮度不均匀、容易漏电、掉电极、甚至发光效率低等问题,最终导致LED显示屏可靠性降低。

1.3 键合线

键合线是LED封装的关键材料之一,它的功能是实现芯片与引脚的电连接,起着芯片与外界的电流导入和导出的作用。LED器件封装常用键合线包括金线、铜线、镀钯铜线以及合金线等。

(1)金线。金线应用最广泛,工艺最成熟,但价格昂贵,导致LED的封装成本过高。

(2)铜线。近几年有些厂商已经开始采用更加廉价的铜线作为键合丝,应用于中低端LED显示屏器件中。铜线代替金丝具有廉价、散热效果好,焊线过程中金属间化合物生长数度慢等优点[6]。缺点是铜存在易氧化、硬度高及应变强度高等。尤其在键合铜烧球工艺的加热环境下,铜表面极易氧化,形成的氧化膜降低了铜线的键合性能,这对实际生产过程中的工艺控制提出更高的要求,对产品的可靠性影响非常大。

(3)镀钯铜线。为了防止铜线氧化,镀钯键合铜丝逐渐受到封装界的关注。镀钯键合铜丝具有机械强度高、硬度适中、焊接成球性好等优点非常适用于高密度、多引脚集成电路封装[7]。

1.4 胶水

目前,LED显示屏器件封装的胶水主要包括环氧树脂和有机硅两类。

(1)环氧树脂。环氧树脂易老化、易受湿、耐热性能差,且短波光照和高温下容易变色,在胶质状态时有一定的毒性,热应力与LED不十分匹配,会影响LED的可靠性及寿命。所以通常会对环氧树脂进行攻性。

(2)有机硅。有机硅相比环氧树脂具有较高的性价比、优良的绝缘性、介电性和密着性。但缺点是气密性较差,易吸潮。所以很少被使用在LED显示屏器件的封装应用中。

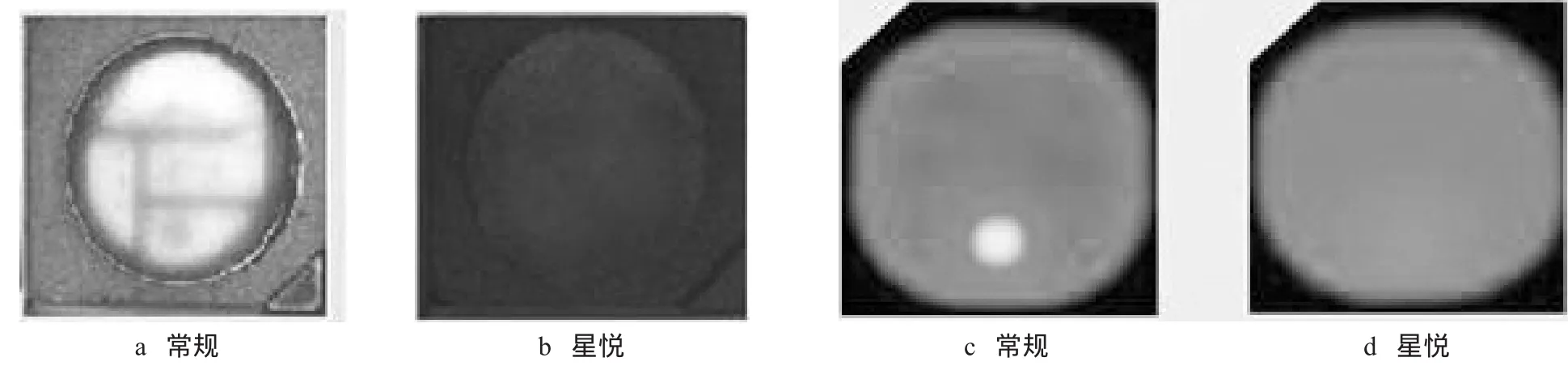

另外,高品质LED显示屏对显示效果也提出特别的要求。有些封装厂采用添加剂的方式来改善胶水的应力,同时达到哑光雾面的效果。如佛山市国星光电股份有限公司的星悦系列LED器件采用改性的胶水,从而实现哑光效果。如图4左图的常规产品的无哑光处理和哑光处理的LED器件对比可以看出,哑光处理后,器件表面无镜面反射,舒适度高;进一步地,为了使显示更加柔和,高品质的LED显示器件通常会胶水中添加合适的散射粉,从而实现面出光。图4右图所示星悦的面出光LED显示器件,面出光光线均匀更加柔和。

图4 常规的LED显示器件和星悦的面出光LED器件出光效果对比

2 LED显示屏器件封装的可靠性标准

AEC(Automotive Electronics Council)汽车电子协会,是克莱斯勒、福特和通用汽车为建立一套通用的零件资质及质量系统标准而设立,以车载电子部件的可靠性以及认定标准的规格化为目的的团体。AEC建立了严格的质量控制标准,推动了汽车零件通用性的实施,为汽车零部件市场的快速成长打下了良好的基础。

AEC的标准有3个细分领域应用,分别为AEC-Q101、AEC-Q200和AEC-Q201。由于LED属于分立半导体元件,参考AEC-Q101,包括以下几个项目。

(1)AEC-Q101 Rev-C1。

(2)AEC-Q101 Rev-C base document。

(3)AEC-Q101-001-Rev-A。

(4)AEC-Q101-002-Rev-A。

(5)AEC-Q101-003-Rev-A。

(6)AEC-Q101-004-Rev-。

(7)AEC-Q101-005-Rev-。

(8)AEC-Q101-006-Rev-。

AEC由于项目齐全,条件严苛,部分封装厂开始应用该标准来对LED器件的可靠性进行检测和评判,这对LED显示屏行业是一大进步,大大提高LED显示屏的可靠性和寿命。

3 结论

LED器件的可靠性水平直接决定了LED显示屏的使用寿命和显示效果。在竞争激烈的市场环境下不断追求成本的降低,有些封装厂采用了较为低廉的材料,如铁支架和铜线的使用等,甚至将芯片尺寸不断切小,使得LED器件的可靠性大幅下滑。也有部分封装厂坚持技术创新,不断提升产品的性能,从而提高产品的可靠性。少数有实力的厂家通过最优材料的搭配、先进的防水结构的设计、雾面哑光的胶水工艺等不同的方面来提升性能,同时引入汽车级标准AEC-Q101进行可靠性测试及监控,生产出高品质的LED显示屏器件。

[1]关积珍.LED显示屏的技术及其市场和产业发展[J].激光与红外,2003(6):466-470.

[2]刘小光.如何选择户外LED显示屏[J].建筑电气,2015(36):238.

[3]夏勋力,麦家儿,唐永成.TOPLED器件热塑性支架气密性研究[J].电子与封装,2012(9):42-45.

[4]刘传标,黄祜枢,顾峰,等.一种户外显示屏用表面贴装型高防水LED支架及其产品:中国,CN103117350B[P]. 2011-11-17.

[5]周圣军.大功率GaN基LED芯片设计与制造技术研究[D].上海:上海交通大学,2011:3-56.

[6]徐慧,杭春进,王春青,等.金铜丝球键合焊点的可靠性对比研究[J].电子工业专用设备,2006,35(5):23.

[7]王忠远.铜线键合工艺技术在封装中的研究与应用[D].成都:电子科技大学,2013:18-74.

[8]王芳.大功率LED封装材料的研究进展[J].材料导报(综述篇),2012:56-59.

【责任编辑:任小平 renxp90@163.com】

Key encapsulation technology of high reliability SMD for LED disp lay application

LIU Chuan-biao,LIU Xiao-feng,ZHAO Qiang

(Foshan Nation Star Optoelectronics Co.Ltd.,Foshan 528000,China)

With the rapid developmentof LED display technology and the broadened application of LED display device in other fields,the LED display devicemarkets undergo the fiercest competition than before.While,LED device packagingwhich is located in themiddle of the industrial chain of LEDmarket also exhibits a trend of increasingly fierce competition.Chinese factoriesmostly adopt cheaper materials to reduce the cost of LED device packaging by using the smaller cutting chips,PLCC iron bracketsand copperwires instead ofgold wires, etc.Meanwhile,they excessively pursue high productivity.Asa consequence,the performance and reliability of products is declining,which hinders the healthy development of LED display devicemarkets.Therefore,it is necessary to develop LED deviceswith high reliability to satisfy the high-end LED display devicemarkets.The resultsofexperimentdemonstrate that the reliability of LED display device can be greatly improved by adopting unique structural designing,optimized raw materials,strict quality management system and high reliability standard of AEC-Q101which isapplied toautomobilemanufacturing,etc.

high reliability;LED display;package;automotive standard;SMD components

TN873

A

2016-04-07

刘传标(1984-),男,贵州盘县人,佛山市国星光电股份有限公司工程师。

1008-0171(2017)04-0067-04