蜂窝陶瓷骨架微结构修饰调控制备Pd/CNTs@CHC催化剂用于PS加氢

2017-07-18李晨阳冯淼崔海峰曹贵平吕慧陈荣起

李晨阳,冯淼,崔海峰,曹贵平,吕慧,陈荣起

(华东理工大学联合化学反应工程研究所,化学工程联合国家重点实验室,上海 200237)

蜂窝陶瓷骨架微结构修饰调控制备Pd/CNTs@CHC催化剂用于PS加氢

李晨阳,冯淼,崔海峰,曹贵平,吕慧,陈荣起

(华东理工大学联合化学反应工程研究所,化学工程联合国家重点实验室,上海 200237)

通过高温焙烧和氢氟酸瞬间蚀刻修饰堇青石蜂窝陶瓷骨架和孔壁表面结构,采用XRD、SEM、TEM表征修饰前后结构和形貌变化,探究陶瓷结构对机械强度、碳纳米管形貌结构及复合载体性质的影响,考察Pd/CNTs@CHC-HFn催化剂催化聚苯乙烯(PS)加氢性能及催化剂用量与加氢度的关系。结果表明,高温焙烧消除了骨架内部孔道,陶瓷表面变得平整密实;瞬间蚀刻增大了表面粗糙度,易于CNTs在表面生长,但蚀刻次数增加,导致蚀刻由表面向骨架内部侵入、CNTs在骨架内部生长,降低载体的机械强度。CNTs@CHC-HFn载体表面的CNTs可显著提高复合催化剂的加氢性能,其中加氢活性位Pd分布均匀,平均粒径为3.6 nm,当催化剂用量为3.0 g cat·(g PS)-1时,其中含0.378 g CNTs和0.054 g Pd,反应6 h加氢度可达100%。

堇青石陶瓷;整体式催化剂;碳纳米管;聚苯乙烯;催化加氢

引 言

聚苯乙烯(polystyrene, PS)催化加氢制备高性能聚环己烷乙烯(polyvinylcyclohexane, PCHE),能有效改善 PS耐热、耐紫外线性能差,性脆易断等缺点,是具有良好应用前景的聚合物高性能化过程。PS催化加氢与小分子加氢相比,具有明显不同的特点,PS分子尺度大,线团尺寸(流体力学直径)一般在10~70 nm,远大于小分子尺度(约0.5 nm);溶液黏度高,一般为10~105mPa·s,远高于小分子流体黏度(0.3~1.0 mPa·s)。通常在非均相催化加氢中,催化剂孔道内传质阻力成为控速步骤,影响加氢动力学行为[1-2]。如使用传统加氢催化剂Pt/SiO2[3-4]、Pd/Al2O3[5-6]、Pd/CaCO3[6-7]、Pd/BaSO4[6,8-10]等催化PS加氢,具有加氢条件苛刻、反应速率低、加氢度低、PS降解等问题。

碳纳米管(carbon nanotubes, CNTs)是由单层或多层石墨片按一定的螺旋角围绕中心轴卷曲而成的无缝纳米级管,具有一维纳米结构[11-12]。在多相催化中作为载体负载活性组分,表现出诸多优点:大的外表面积、耐酸碱腐蚀、高强度、高导电率、与活性金属良好的相互作用等[13-15]。Han等[2]采用CNTs粉末为载体负载活性组分Pd催化PS加氢,在温和的反应条件下表现出卓越的加氢活性。但粉末状CNTs存在易团聚、分离困难、较高压力降等问题[16-17],限制其在工业应用方面的发展。为解决该问题,将CNTs大外表面积的优点与结构陶瓷易分离的特性相结合,制备整体式CNTs@结构陶瓷载体用于 PS加氢,能很好地解决催化剂分离、工业化实施等问题[18-19]。

堇青石蜂窝陶瓷(cordierite honeycomb ceramic,CHC)与其他陶瓷基载体相比,具有高的抗热冲击性和强度、低压降、易分离等优点[20-21],是一种广泛使用的催化剂载体。Jarrah等[22-23]将 CNTs生长在堇青石表面涂覆的Al2O3或SiO2涂层上,出现涂层与基底结合不牢、CNTs脱落等问题。也有学者直接在堇青石表面负载 Fe、Ni、Co等活性金属催化生长 CNTs[24-25],但工业生产的堇青石陶瓷板骨架内存在发达的纳微级孔道,CNTs在孔道内生长时,撑破陶瓷板骨架,降低复合载体强度,限制其在工业催化方面的应用。特别是对于PS加氢体系,PS大分子无法扩散进入这些纳微孔道,不能发挥催化作用。

本文针对上述问题,以工业生产的堇青石蜂窝陶瓷为基底,采用高温烧结和瞬间蚀刻修饰 CHC表面结构,探究CHC结构对CNTs产量、形貌结构的影响;将Pd/CNTs@CHC催化剂用于PS催化加氢,考察生长的CNTs对加氢活性的影响,确定催化剂用量与加氢性能的关系。

1 实验部分

1.1 实验材料

堇青石蜂窝陶瓷购于上海硕存机电五金有限公司。氢氟酸(HF, 40%)、无水乙醇(C2H6O, AR)、十氢萘(C10H8, AR)购于国药集团化学试剂有限公司。硝酸镍[Ni(NO3)2·6H2O, AR]购于上海凌峰化学试剂有限公司。硝酸钯[Pd(NO3)2·2H2O, Pd ≥ 39.5%]购于上海久岭化工有限公司。聚苯乙烯(GPPS-123)由上海赛科石油化工有限公司赠送。氢气(H2, 99.9%)、氮气(N2, 99.9%)购于上海思灵气体有限公司。乙烯(C2H4, 99.9%)购于上海加杰特种气体有限公司。

1.2 催化剂制备

堇青石蜂窝陶瓷预处理过程如下:CHC切成5 mm×5 mm×10 mm的小块,无水乙醇超声清洗30 min,去离子水清洗3次、干燥,得到的CHC置于高温炉内,1510℃下焙烧一定时间消除 CHC骨架内的微纳孔道。氢氟酸瞬间蚀刻焙烧的CHC,用去离子水反复清洗至中性。实验得到蚀刻不同次数 n的CHC样品,记为CHC-HFn。

采用浸渍法负载 Ni,将 CHC-HFn置于 0.1 mol·L-1的Ni(NO3)2溶液中浸渍,取出、干燥。550℃、N2气氛下焙烧3 h,切换成N2/H2混合气还原3 h。切换为N2保护气,升温至650℃,通入C2H4/H2混合气20 min生长CNTs,停止加热、N2保护气、冷却至室温,得到CNT@CHC-HFn载体。

称取一定质量 Pd(NO3)2·2H2O(Pd负载量按0.5%计算)溶于 25 ml的去离子水中,加入CNT@CHC-HFn载体,超声处理30 min、浸渍12 h。加入新配制的NaBH4溶液,搅拌2 h,用去离子水冲洗,置于 40℃烘箱内干燥 12 h,得到 0.5%Pd/CNTs@CHC-HFn催化剂。

1.3 聚苯乙烯催化加氢

PS加氢反应在500 ml高压釜中进行,如图1所示,3.6 g 0.5% Pd/CNTs@CHC-HFn催化剂装入催化剂筐内,120 g 3%聚苯乙烯-十氢萘(PS-DHN)溶液投入反应釜后密封。用N2置换反应釜内空气,低压H2流置换釜内N2。密封反应器,慢速搅拌下升温至150℃,调节搅拌速率至1000 r·min-1,补充H2至5.8 MPa,开始反应,自动记录反应釜内压力、温度随时间的变化。反应10 h后,慢速搅拌,停止加热、冷却至室温,取样,用紫外分光光度计分析反应前后苯环的浓度,计算加氢度。

1.4 表征方法

CHC-HFn吸水率测定:称取质量m1的干燥样品,于去离子水中吸附饱和,取出,用滤纸吸去表面的水,称量质量得m2,吸水率为

图1 聚苯乙烯加氢反应装置Fig.1 Schematic diagram of PS hydrogenation apparatus

采用日本岛津(SHIMADAZU)公司AG-10TA型万能试验机分析陶瓷载体的抗压强度。采用日本Rigaku公司D/Max 2550型X射线衍射仪分析陶瓷组成及晶型结构。采用日本JOEL公司JSM-6360LV型扫描电子显微镜观察样品表面结构、CNTs分布及形貌。采用美国EDAX公司TEAM型能量色散X射线光谱仪分析蚀刻前后样品表面的元素组成。采用美国铂金埃尔默公司NexIon 300x型电感耦合等离子体质谱仪测定催化剂中 Pd的实际负载量。采用日本JOEL公司JEM-2100型高分辨透射电子显微镜观察生长的CNTs、Pd纳米微粒及晶格结构。

2 结果与讨论

2.1 预处理修饰堇青石蜂窝陶瓷微结构

2.1.1 高温焙烧对CHC结构的修饰 购买的CHC骨架中存在许多纳微级孔道,CNTs在孔道中生长,除了易撑破骨架降低骨架强度外,PS大分子无法进入内部纳微孔道,不能发挥催化作用。经测定,原料CHC吸水率为21.80%,1510℃焙烧后,吸水率降至1.42%,说明高温焙烧有效消除了CHC骨架中纳微级孔道。

结合SEM表征,原料CHC表面存在大量直径5~150 μm的孔隙[图2(a)],焙烧后CHC表面变得平整、致密,孔隙直径小于5 μm [图2(b)]。对比高放大倍数的 SEM 可以看出,堇青石颗粒经高温处理后烧结在一起,形成表面平整、尺寸更大的颗粒,填补了颗粒间的缝隙,使表面变得密实。证明CHC骨架高温下部分熔融烧结,填补孔道和颗粒间的缝隙来消除骨架中内部孔道、降低吸水率。

图2 堇青石陶瓷板焙烧前、后的SEM图Fig.2 SEM images of cordierite honeycomb ceramic before and after calcination

图3为CHC焙烧前后的XRD谱图,与标准谱图对比发现,未焙烧的CHC在2θ为10.4°、18.1°、19.0°、21.7°、26.4°、28.5°、29.5°、34.0°、54.3°等处出现堇青石强衍射峰,同时在2θ为31.0°处出现微弱的尖晶石特征峰,说明原料 CHC主要为堇青石相,含有少量尖晶石杂相。经高温焙烧后,尖晶石的特征峰消失,变成单一的堇青石相,这主要是因为尖晶石和堇青石晶体通过高温固相反应,形成单一的堇青石晶体[26-27]。利用Scherrer公式,以堇青石(100)晶面计算平均晶粒尺寸,得焙烧前后堇青石平均粒径尺寸分别为45 nm和60 nm,说明在焙烧过程中,堇青石熔融、烧结,晶粒进一步长大。

图3 堇青石陶瓷板焙烧前后的XRD谱图Fig.3 XRD patterns of cordierite monolith carriers before and after calcination

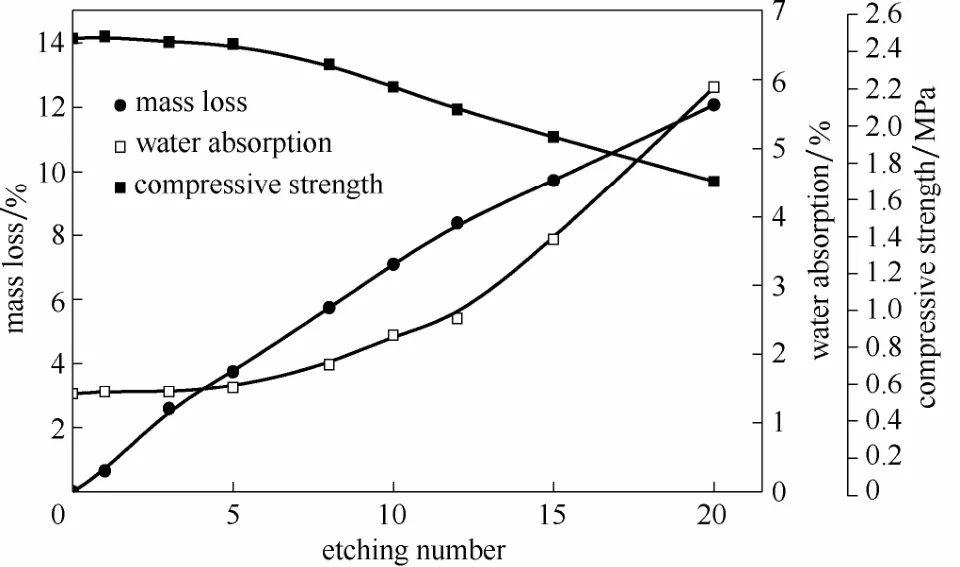

2.1.2 HF瞬间蚀刻对CHC结构的修饰 高温焙烧消除 CHC骨架中内部孔道,同时也失去大量的外表面积。为增大 CHC表面积的同时保持良好的机械强度,采用氢氟酸瞬间蚀刻焙烧的CHC,研究蚀刻次数对 CHC质量损失、吸水率及抗压强度的影响。实验结果如图4所示,可以看出,蚀刻次数对质量损失的影响近于线性,对吸水率和抗压强度的影响则是由不显著到显著变化的过程。即当蚀刻次数小于5次时,吸水率和抗压强度分别保持在1.45%和2.45 MPa左右,与蚀刻前的吸水率1.42%、抗压强度2.47 MPa相比,没有发生变化。当蚀刻次数大于5次时,吸水率逐渐增加,抗压强度逐渐降低,当蚀刻12次以后,吸水率增加变陡,蚀刻20次时,吸水率和抗压强度分别为5.89%和1.70 MPa。

图5中蚀刻5次的CHC与未蚀刻的相比,表面出现少量直径5 μm左右的孔隙,堇青石颗粒出现部分被蚀刻的痕迹,开始变得粗糙。蚀刻10次的CHC表面已出现直径40 μm左右的孔隙,孔隙数量明显增多,观察堇青石颗粒表面的蚀刻情况,可清楚地看到部分堇青石颗粒被完全蚀刻掉,露出一些空位。蚀刻次数达20次,CHC被蚀刻的情况更加严重,如图5(d)所示,大量的堇青石颗粒被整块蚀刻掉,暴露的空位相互连接,形成尺寸不一的孔隙或凹坑。

图4 HF蚀刻次数对堇青石陶瓷板质量损失、吸水率及抗压强度的影响Fig.4 Effect of etching number on mass loss, water absorption and compressive strength

进一步考察蚀刻次数对 CHC内部骨架结构的影响,蚀刻不同次数的CHC断面SEM图如图6所示。可以看出,蚀刻5次的CHC,平均蚀刻深度约3 μm,蚀刻仅发生在外表面,没有向骨架内部延伸的痕迹。蚀刻次数增加到 10次,平均蚀刻深度为20 μm,蚀刻不均匀地向深部侵入。蚀刻20次时,蚀刻最深处达55 μm,纵向蚀刻更不均匀,观察到骨架内部已被蚀刻出大小不一的凹坑[图 6(c)中圆圈注明]。说明较少的蚀刻次数下,蚀刻仅发生在表面,没有蚀刻出足够的孔隙使蚀刻向纵向延伸,所以虽然质量损失增加,但吸水率和抗压强度没有明显变化;随着蚀刻次数增加,表面蚀刻出的孔隙数量增多、尺寸变大,HF通过扩散作用不均匀地向骨架内部扩散,出现了向 CHC骨架深部、不均匀地蚀刻,此时吸水率和抗压强度开始随蚀刻次数增加显著变化。对比图6(a)、(c)断面内部的孔壁结构,可看到图6(a)中的孔壁较为光滑,没有蚀刻的痕迹,为CHC原料自有的,而图6(c)中的孔壁较为粗糙,有明显的蚀刻痕迹,是 HF渗透进入内部蚀刻引起的。

通过EDX分析CHC表面蚀刻前、后的元素变化,结果如图7所示,发现蚀刻前、后CHC表面组成未发生变化,说明HF蚀刻中溶解的是整个堇青石晶体。因为堇青石晶体(Mg2Al4Si5O18)由[SiO4]四面体、[AlO4]四面体、[MgO6]八面体连接形成空间网络结构[28],HF蚀刻中只要溶解 Mg、Al、Si中任一元素,堇青石晶体结构即被破坏,被溶解区域堇青石晶体即整体塌陷脱落,使表面形貌发生变化,粗糙度增大。

图5 HF蚀刻不同次数后堇青石陶瓷板的SEM图Fig.5 SEM images of cordierite monolith treated with etching for various times

图6 蚀刻不同次数陶瓷板的断面SEM图Fig.6 SEM images of cross section for cordierite monolith treated with etching for various times

图7 CHC蚀刻前、后的EDX图Fig.7 EDX spectra of CHC before and after HF etching

2.2 微结构修饰CHC对CNTs产量分布及复合载体强度的影响

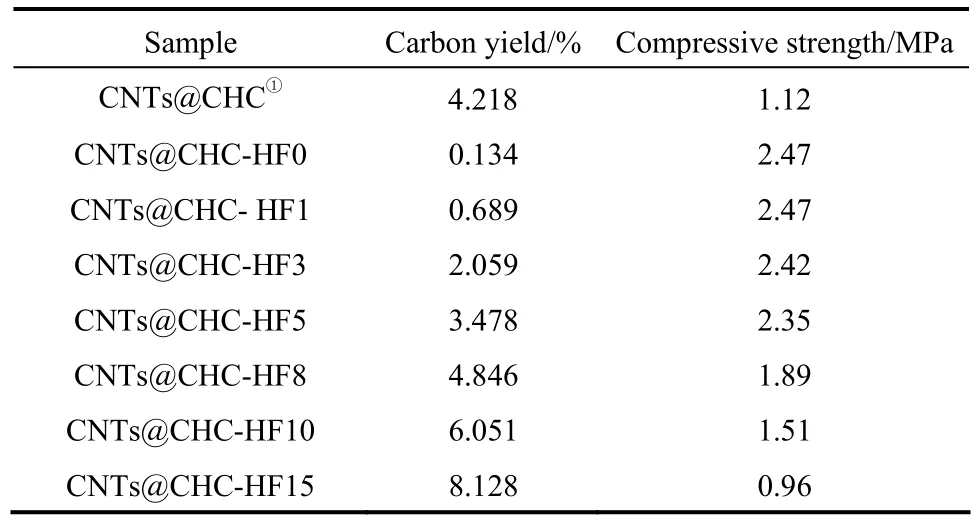

CHC表面形貌、结构差异会影响催化剂组分Ni的吸附、分散,进而影响CNTs的分布、产量及复合载体强度。结果见表1,CNTs直接在未焙烧的CHC上生长,产量为 4.218%、复合载体抗压强度为1.12 MPa,从图8(a)中看到,CHC骨架内明显有CNTs生长。CHC经焙烧后,CNTs生长量仅为0.134%,CNT@CHC-HF0载体抗压强度为 2.47 MPa,与生长 CNTs前的抗压强度相比没有变化。对CHC蚀刻处理修饰微结构,蚀刻1~5次时,CNTs生长量从 0.689%提高到 3.478%,抗压强度没有明显降低,如 CNTs@CHC-HF5载体的抗压强度为2.35 MPa,图8(b)显示CHC骨架中无明显CNTs生长的迹象。增加蚀刻次数,CNTs生长量随之增加,抗压强度开始明显下降,特别是CNTs@CHC-HF15载体,CNTs生长量为 8.128%,抗压强度为 0.96 MPa,从图8(c)看到,CNTs在骨架中生长,部分载体边缘已破裂。

表1 蚀刻不同次数的陶瓷板载体生长CNTs后的碳生长量和抗压强度Table 1 Effect of substrate with dip-pen etch for various times on carbon yield and compressive strength

结合 SEM 表征结果[图 9(c)、(d)],CHC-HF5表面均匀生长一层CNTs,CNTs缠绕生长,直径分布均匀,为10~30 nm。CHC-HF1与之相比,表面生长的 CNTs稀疏,只有一些零星成簇生长的CNTs[图9(a)、(b)],生长的CNTs直径多为10~25 nm,也存在少量直径 100~200 nm的粗管。CHC-HF10表面的CNTs各自团聚成簇生长,表面凹凸不平,CNTs管径呈现两种不同的分布,分别为20~70 nm和200~360 nm,同时观察到一些非管状物质覆在管外壁,可能为 CVD过程中产生的无定形碳。分析原因:未蚀刻 CHC表面平整、致密,不利于Ni的负载,CNTs生长量低;蚀刻1~5次时,蚀刻仅发生在表面,表面粗糙度增大,利于Ni的负载,CNTs产量增大;进一步增大蚀刻次数,蚀刻开始向纵向延伸,骨架中孔隙也增多,Ni附在内部孔隙表面,导致CNTs在骨架内部生长,生长量增大的同时也使抗压强度降低;当Ni的负载量到一定程度时,部分Ni微粒团聚,形成较大的微粒,导致生长出部分大管径的 CNTs,同时也产生更多的无定形碳。

2.3 整体式 Pd/CNTs@CHC-HFn催化剂用于 PS加氢

图8 CNTs在不同结构CHC生长时的骨架情况Fig.8 Images of CHC skeleton under different CNTs@CHC-HFn supports

以0.5% Pd/CNTs@CHC-HF5催化剂为例,图10为其HR-TEM表征结果。可以看到,生长的CNTs为多壁碳管,Pd纳米颗粒均匀地负载在管壁外表面,Pd颗粒直径为2~7 nm,平均粒径为3.6 nm,其中2~4 nm的金属颗粒占比79.4%;也存在少量7 nm 的颗粒,仅占 1.9%,这与文献报道[2,29]的Pd/CNTs催化剂中Pd的粒径和分散情况相似。进一步分析Pd纳米微粒结构,如图10(b)所示,观察到Pd纳米颗粒清晰的晶格衍射条纹,条纹均匀无错位,晶格间距为0.224 nm,对应于面心立方Pd结构(111)晶面的面间距[30-31]。

图9 不同放大倍数下在蚀刻不同次数的陶瓷板表面生长CNTs的SEM图Fig.9 SEM images of CNTs@CHC support at different magnification factors

图10 0.5% Pd/CNTs@CHC-HF5催化剂的HR-TEM图Fig.10 HR-TEM images of 0.5% Pd/CNTs@CHC-HF5 catalyst

考察不同催化剂催化 PS加氢的反应活性,实验结果如图 11所示,CHC-HF5、Ni/CHC-HF5、CNTs@CHC-HF5催化PS加氢的加氢度均为0,说明单纯的堇青石、金属Ni微粒、CNTs均不具有催化PS加氢活性,Pd纳米微粒是催化PS加氢的活性位。在CHC-HF5载体表面负载0.5%(质量分数)的 Pd,采用 ICP-MS测定 Pd的实际负载量为0.363%,将Pd/CHC-HF5用于PS加氢,反应10 h加氢度为 10.51%,初始加氢速率为 8.165×10-7mol·(L·s)-1。在 CHC-HF5和未处理的 CHC 表面分别生长0.126 g和0.152 g CNTs后负载0.5%的Pd,得到Pd/CNTs@CHC-HF5和 Pd/CNTs@CHC催化剂,ICP-MS测定Pd的实际负载量分别为0.493%和0.497%,反应10 h加氢度(HD)分别为49.8%和36.3%、初始加氢速率分别为4.928×10-6mol·(L·s)-1和 3.334×10-6mol·(L·s)-1。说明生长有CNTs的CHC-HF5载体可以显著提高复合催化剂的加氢性能,但Pd/CNTs@CHC中部分CNTs在骨架微纳孔隙中生长,PS线团无法进入,导致催化性能偏低。可见,Pd/CNTs@CHC-HF5催化剂结合了堇青石蜂窝陶瓷利于传质的特性以及碳纳米管高比表面积的特点。

图11 不同催化剂催化PS加氢反应的活性Fig.11 Effect of different catalysts on PS hydrogenation activities

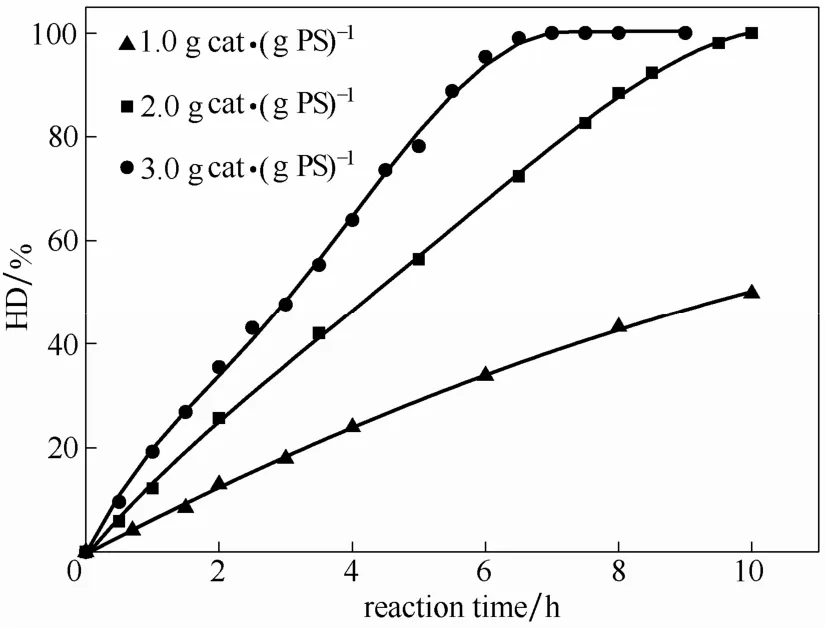

进一步探究催化剂用量对PS加氢活性的影响,结果如图12所示。催化剂用量为1.0 g cat·(g PS)-1,其中CNTs和活性组分Pd的含量分别为0.126 g和0.018 g,反应10 h加氢度为49.8%,初始加氢速率为 4.93×10-6mol·(L·s)-1。增大催化剂用量至 2.0 g cat·(g PS)-1,反应10 h加氢度达到100%,初始加氢速率为1.03×10-5mol·(L·s)-1,此时催化剂中CNTs和活性组分Pd的含量分别为0.252 g和0.036 g。继续增大催化剂用量至3.0 g cat·(g PS)-1,反应6h加氢度即达 100%,初始加氢速率为 1.68×10-5mol·(L·s)-1,CNTs和活性组分 Pd 的含量分别为0.378 g和0.054 g。重复多次使用Pd/CNTs@CHCHF5催化PS加氢,加氢度未见明显降低,与本课题组前文报道[2]的 Pd/CNTs催化剂的使用寿命相同。

图12 Pd/CNTs@CHC-HF5催化剂的使用量对催化PS加氢活性的影响Fig.12 PS hydrogenation activities over various concentration of Pd/CNTs@CHC-HF5 catalyst

3 结 论

(1)原料堇青石蜂窝陶瓷经高温焙烧处理,堇青石粒径增大,表面密实,骨架中纳微级孔隙被烧结,有效地消除了 PS加氢中不需要的内部微纳孔道。氢氟酸瞬间蚀刻小于5次时,蚀刻发生在骨架外壁表面,平均蚀刻深度小于3 μm,增大蚀刻次数,蚀刻出的孔隙数量增多、尺寸变大,HF通过扩散作用进入骨架内部,蚀刻向骨架纵向、深处延伸,机械强度降低。

(2)采用化学气相沉积法在微结构修饰的CHC表面调控CNTs生长,蚀刻仅发生在表面的CHC表面粗糙度增大,易于Ni的负载,避免CNTs在骨架内部孔道生长撑破骨架,保证了CNTs产量和复合载体应有的机械强度。

(3)整体式Pd/CNTs@CHC-HF5催化剂中,Pd纳米微粒均匀分布在 CNTs表面,平均粒径为 3.6 nm,用于PS催化加氢,结果表明,在蚀刻的陶瓷板表面生长0.126 g CNTs后负载0.018 g的Pd,反应10 h加氢度由10.51%提高至49.8%,催化剂用量为3.0 g cat·(g PS)-1时,CNTs和活性组分Pd的量分别为 0.378 g和0.054 g,加氢度6 h后即达100%。

[1] 韩凯悦. 聚苯乙烯催化氢化制备聚环己烷基乙烯新型高分子材料的基础研究[D]. 上海: 华东理工大学, 2014.HAN K Y. Basis study of the hydrogenation of polystyrene to produce novel polymer poly(vinylcyclohexane)[D]. Shanghai: East China University of Science and Technology, 2014.

[2] HAN K Y, ZUO H R, CAO G P, et al. High performance of palladium nanoparticles supported on carbon nanotubes for the hydrogenation of commercial polystyrene[J]. Industrial & Engineering Chemistry Research, 2013, 52(50): 17750-17759.

[3] BATES F S, FREDRICKSON G H, HUCULD, et al. PCHE-based pentablock copolymers evolution of a new plastic[J]. American Institute of Chemical Engineers, 2001, 47(4): 762-765.

[4] UTPAL K S, VANNICE M A. Liquid-phase hydrogenation of citral over Pt/SiO2catalysts: temperature effects on activity and selectivity[J]. Journal of Catalysis, 2000, 191(1): 165-180.

[5] CHANG J R, HUANG S M. Pd/Al2O3catalysts for selective hydrogenation of polystyrene-block-polybutadiene-block-polystyrene thermoplastic elastomers[J]. Industrial & Engineering Chemistry Research, 1998, 37(4): 1220-1227.

[6] ALMUSAITEER K A. Effect of supports on the catalytic hydrogenation of polystyrene[J]. Topics in Catalysis, 2012, 55(7):498-504.

[7] ROSEDALE J H, BATES F S. Heterogeneous catalytic hydrogenation of poly(vinylethylene)[J]. Journal of the American Chemical Society, 1988, 110(11): 3542-3545.

[8] XU D, CARBONELL R G, KISEROW D J, et al. Kinetic and transport processes in the heterogeneous catalytic hydrogenation of polystyrene[J]. Industrial & Engineering Chemistry Research, 2003,42(15): 3509-3515.

[9] GEHLSEN M D, WEIMANN P A, BATES F S, et al. Synthesis and characterization of poly(vinylcyclohexane) derivatives[J]. Journal of Polymer Science Part B: Polymer Physics, 1995, 33(10):1527-1536.

[10] HAN K Y, MENG C, CAO G P, et al. Hydrogenation of commercial polystyrene over Pd/BaSO4catalysts: effect of carrier structure[J].Transactions of Tianjin University, 2014, 20(4): 282-291.

[11] IIJIMA S. Helical microtubules of graphitic carbon[J]. Nature,1991,354(6348): 56-58.

[12] TROJANOWICZ M. Analytical applications of carbon nanotubes: a review[J]. TrAC Trends in Analytical Chemistry,2006, 25(5):480-489.

[13] LU H, XU B, WANG X, et al. The influence of Pd particles distribution position on Pd/CNTs catalyst for acetylene selective hydrogenation[J]. Catalysis Letters, 2014, 144(12): 2198-2203.

[14] SUN Y, LI C, ZHANG A. Preparation of Ni/CNTs catalyst with high reducibility and their superior catalytic performance in benzene hydrogenation[J]. Applied Catalysis A: General, 2016, 522(25):180-187.

[15] GAO Z, ZHANG X, ZHANG K, et al. Growth of vertically aligned carbon nanotube arrays on Al substrates through controlled diffusion of catalyst[J]. The Journal of Physical Chemistry C, 2015, 119(27):15636-15642.

[16] GONG B, WANG R, LIN B, et al. Preparation of carbon nanotubes(CNTs)-cordierite monoliths by catalytic chemical vapor deposition as catalyst supports for ammonia synthesis[J]. Catalysis Letters, 2007,122(3): 287-294.

[17] GARCIA-BORDEJE E, KVANDE I, CHEN D, et al. Synthesis of composite materials of carbon nanofibres and ceramic monoliths with uniform and tuneable nanofibre layer thickness[J]. Carbon, 2007,45(9): 1828-1838.

[18] COSTA D A S, OLIVEIRA A A S, SOUZA P P, et al. The combined effect between Co and carbon nanostructures grown on cordierite monoliths for the removal of organic contaminants from the liquid phase[J]. New Journal of Chemistry, 2015, 39: 1438-1444.

[19] MAZUMDER S, SARKAR N, PARK J G, et al. Carbon nanotubes-porous ceramic composite by in situ CCVD growth of CNTs[J]. Materials Chemistry and Physics, 2016, 171(1): 247-251.

[20] YU X, LIN B, GONG B, et al. Effect of nitric acid treatment on carbon nanotubes (CNTs)-cordierite monoliths supported ruthenium catalysts for ammonia synthesis[J]. Catalysis Letters, 2008, 124(3):168-173.

[21] BUENO-LOPEZ A D, LOZANO-CASTELLO D, SUCH-BASANEZ I, et al. Preparation of beta-coated cordierite honeycomb monoliths by in situ synthesis[J]. Applied Catalysis B: Environmental, 2005,58(1/2): 1-7.

[22] JARRAH N, OMMEN J G, LEFFERTS L. Development of monolith with a carbon-nanofiber-washcoat as a structured catalyst support in liquid phase[J]. Catalysis Today, 2003, 79: 29-33.

[23] JARRAH N A, OMMEN J G, LEFFERTS L. Growing a carbon nano-fiber layer on a monolith support: effect of nickel loading and growth conditions[J]. Journal of Materials Chemistry, 2004, 14(10):1590-1597.

[24] WANG J, WANG R, YU X, et al. Preparation and characterization of carbon nanotubes-coated cordierite for catalyst supports[J]. Journal of Natural Gas Chemistry, 2006, 15(3): 211-216.

[25] SOGHRATI E, KAZEMEINI M, RASHIDI A M, et al. Preparation and characterization of Co-Mo catalyst supported on CNT coated cordierite monoliths utilized for naphta HDS process[J]. Procedia Engineering, 2012, 42: 1484-1492.

[26] GONZALEZ-VELASCO J R, GUTIERREZ-ORTIZ M A, FERRET R, et al. Synthesis of cordierite monolithic honeycomb by solid state reaction of precursor oxides[J]. Journal of Materials Science, 1999,34(9): 1999-2002.

[27] SELVARAJ U, KOMARNENI S, ROY R. Synthesis of glass-like cordierite from metal alkoxides and characterization by27Al and29Si MASNMR[J]. Journal of the American Ceramic Society, 1990, 73(12):3663-3669.

[28] 谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2011: 499.XIE Z P. Structural Ceramics[M]. Beijing: Tsinghua University Press,2011: 499.

[29] CORMA A, GARCIA H, LEYVA A. Catalytic activity of palladium supported on single wall carbon nanotubes compared to palladium supported on activated carbon[J]. Journal of Molecular Catalysis A:Chemical, 2005, 230(1): 97-105.

[30] ZHANG M, YAN Z, XIE J. Core/shell Ni@Pd nanoparticles supported on MWCNTs at improved electrocatalytic performance for alcohol oxidation in alkaline media[J]. Electrochimica Acta, 2012,77(30): 237-243.

[31] YAN Z, ZHANG M, XIE J, et al. Vanadium carbide and graphite promoted Pd electrocatalyst for ethanol oxidation in alkaline media[J].Journal of Power Sources, 2013, 243(1): 336-342.

Preparation of carbon nanotube catalyst on structure-modified cordierite monolith for polystyrene hydrogenation

LI Chenyang, FENG Miao, CUI Haifeng, CAO Guiping, LÜ Hui, CHEN Rongqi

(State Key Laboratory of Chemical Engineering, UNILAB Research Center of Chemical Reaction Engineering, East China University of Science and Technology, Shanghai 200237, China)

Cordierite honeycomb ceramic (CHC) was modified by high-temperature calcination and hydrofluoric acid instantaneous etching. The framework microstructures and pore surface morphologies before and after treatment were characterized using SEM, XRD and TEM. The effect of ceramic structure on mechanical strength,morphology of carbon nanotubes, and property of complex carrier were studied. Catalytic performance of Pd/CNTs@CHC-HFn and amount of catalyst on degree of polystyrene hydrogenation were evaluated.High-temperature calcination eliminated internal pores of ceramic framework and ceramic surface became flat and dense. Instantaneous etching increased surface roughness and facilitated CNT growth on the surface. However,increase of etching cycles reduced mechanical strength of carriers as a result of over-etching into framework and CNT growth inside framework pores. CNTs growing on modified CHC-HFn surface significantly improvedhomogeneous dispersion of palladium and subsequently enhanced hydrogenation performance. The average particle size of palladium was 3.6 nm in the complex catalyst. At catalyst amount of 3.0 g cat·(g PS)-1, which contained 0.378 g CNTs and 0.054 g Pd, the degree of hydrogenation for polystyrene to poly(vinylcyclohexane)reached up to 100% in 6 h reaction time.

cordierite monolith; monolithic catalyst; carbon nanotubes; polystyrene; catalytic hydrogenation

date: 2017-01-13.

Prof. CAO Guiping, gpcao@ecust.edu.cn

supported by the National Natural Science Foundation of China (21576091), the PhD Program Foundation of Ministry and Education of China (20110074110012), the Non-governmental International Science and Technology Cooperation Program from the Science and Technology Commission of Shanghai Municipality (10520706000), the State Key Laboratory of Chemical Engineering Open Fund (SKL-ChE-09C07)and the College Students Innovative Entrepreneurial Training Plan Program of East China University of Science and Technology (x17005, x17009).

TQ 426.94

A

0438—1157(2017)07—2746—09

10.11949/j.issn.0438-1157.20170056

2017-01-13收到初稿,2017-04-26收到修改稿。

联系人:曹贵平。

李晨阳(1991—),男,硕士研究生。

国家自然科学基金项目(21576091);教育部博士学科点专项科研基金项目(20110074110012);上海市科委国际合作项目(10520706000);化学工程联合国家重点实验室专项基金项目(SKL-ChE-09C07);大学生创新项目 (x17005, x17009)。