燃煤锅炉烟气中SO3生成的化学动力学模型和实验研究

2017-07-18向柏祥杨海瑞吕俊复

向柏祥,杨海瑞,吕俊复

(清华大学热能工程系,北京 100084)

燃煤锅炉烟气中SO3生成的化学动力学模型和实验研究

向柏祥,杨海瑞,吕俊复

(清华大学热能工程系,北京 100084)

燃煤锅炉烟气中SO3能对锅炉设备、大气环境造成包括低温腐蚀、粘污和蓝烟等一系列的危害。因而,对烟气中SO3主要影响因素及其影响规律的研究对于预测和控制烟气中SO3浓度以满足不断增长的节能减排标准有重要意义。基于文献中的C/H/O/N/S化学动力学模型的优化、整合建立了化学动力学模型,对烟气中SO3主要影响因素及其影响规律进行计算研究。还基于自主设计搭建了全混流反应器测量装置,对上述计算工况中的SO3浓度进行测量。研究发现,烟气中SO3浓度主要受SO2、O2和H2O的浓度,以及温度和反应停留时间等影响。SO3浓度受烟气中 CO、NO的影响也较为显著,但是受 CO2的影响不大。另外,随着反应停留时间的增加,烟气中SO3浓度先后经历了3个不同阶段:急剧增加,增长趋势逐渐减缓和逐渐减少。

燃煤锅炉;反应动力学;实验验证;三氧化硫;烟道气

引 言

对于燃煤锅炉而言,其尾部烟气中的SO3含量尽管很低(0.1%<SO3/SOx<1%)[1],但是能对锅炉设备和大气环境造成一系列的危害,包括大幅提高烟气酸露点致使锅炉尾部受热面低温腐蚀和堵灰的风险增加;与脱硝过程中逃逸的 NH3结合形成NH4HSO4附着在金属换热器和选择性催化还原(SCR)催化剂表面,进而降低金属受热面的传热系数和使得SCR催化剂失活;烟气中的硫酸气溶胶相变冷凝形成的小液滴对自然光的散射作用使得烟气的不透明性增加(即蓝烟现象)等[2-11]。不仅如此,烟气中的SO3还将导致袋式除尘器的清洗难度和清洗频率增加,以及降低烟气中的碱金属灰分对汞的捕集能力等[2-3]。因此,对燃煤锅炉烟气中SO3的主要影响因素以及其影响规律进行研究,对于预测和控制烟气中SO3浓度以满足不断增长的节能减排标准有重要意义。

Fleig 等[1]、Reidick 等[12]、Belo 等[13]、Spörl等[14]、Jørgensen 等[15]研究发现, 除非煤中的碱金属、Fe2O3等含量较高,或者采用以V2O5、WO3等作为催化剂的SCR脱硝外,烟气中SO3的浓度主要受包括SO2、O2、H2O、CO2、CO和NO等气体的浓度,以及温度和反应停留时间等影响。因此,目前文献中针对燃煤锅炉烟气中SO3计算研究的化学动力学模型也大都是基于均相反应条件下建立的[16-23]。Mueller等[19]基于平推流反应器对包含CO、O2、N2、NO、SO2和水蒸气等的反应系统在不同温度、压力条件下SO2与O原子基团的反应速率进行实验研究并建立了 C/H/O/N/S的化学反应动力学模型。Alzueta等[16]基于平推流反应器对 SO2与 H、O和OH等原子基团在不同温度、压力条件下的化学反应动力学参数进行实验研究并对部分含S反应的化学动力学参数进行了修正。Rasmussen等[18]分别基于间歇式反应器、平推流反应器和层流火焰法等对SO2/SO3与O、H和OH等之间的部分关键反应的动力学参数进行实验研究,并对Mueller等[19]建立的化学动力学模型中的部分含S反应的动力学参数进行了修正。Hindiyarti等[21]分别基于CBS-QB3和B3LYP/6-311G两种不同方法对SO3与H、O和OH等原子基团在不同温度范围、反应停留时间等条件下的化学反应动力学参数进行计算研究,并对SO3与H、O和OH等原子基团间的化学反应动力学参数进行修正。Yilmaz等[20]基于平推流反应器对在1000~1400 K条件下SO3与H、O和OH等原子基团之间的化学反应动力学参数实验研究,并对文献中部分含S反应的化学动力学参数进行修正。另外,美国电力科学研究院(electrical power research institute,EPRI)也针对燃煤锅炉烟气中SO3浓度的预测建立了C/H/O/N/S的化学反应动力学模型[24]。

目前,烟气中SO3浓度测量的主要方法包括:控制冷凝法、异丙醇溶液吸收法、碱金属盐吸收法、螺旋收集法、光学法和 Pentol在线监测等[8,10]。其中,控制冷凝法被认为是目前检测烟气中SO3浓度最有效的方法之一,但是该方法对操作者的水平要求较高,否则不仅费时费力而且实验结果误差也较大[8,10,25-28]。Mueller等[19]和 Fleig 等[29]研究发现烟气中SO3浓度较除SO2之外的其他含S化合物的浓度高出数个数量级,因而,烟气中SO3浓度可近似通过SO2进出口浓度差值获得。由于Mueller等[19]和 Fleig等[29]提出的SO2平衡法是直接测量烟气中的SO2,因而虽然其测得的SO3浓度绝对值不如熟练操作条件下的控制冷凝法,但是其具有操作简单、重复性好和可靠性高等特点。因而,本文在Mueller等[19]和美国电力科学研究院[24]建立的C/H/O/N/S机理的基础上,基于 Alzueta等[16]、Giménez-López等[17]、Rasmussen 等[18]、Yilmaz 等[20]和 Hindiyarti等[21]对含硫部分机理的优化、修正结果,建立针对燃煤锅炉烟气中均相反应生成的 SO3浓度预测的C/H/O/N/S机理。其中,部分S2Hx参与的化学反应动力学参数来源于Sendt等[22]的研究成果,还有部分C/H/O机理的动力学参数来源于Smith等[30]的研究成果。基于本文建立的化学反应动力学机理,借助Chemkin Pro软件中的全混流反应器对燃煤锅炉烟气中均相反应生成的SO3受包括SO2、O2、H2O、CO2、CO和NO等组分,温度和反应停留时间等的影响规律进行计算研究[31-32]。另外,本文还基于SO2进出口浓度差值法自主设计搭建全混流反应器测量装置对上述计算工况条件下的SO3浓度进行测量。

1 化学动力学模型研究

1.1 化学动力学模型验证

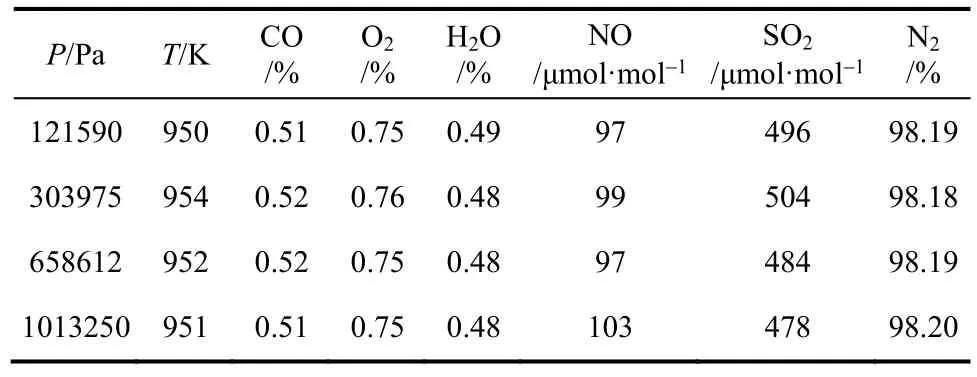

图1对比分析了Mueller等[19]对包含CO、O2、N2、NO、SO2和水蒸气等气体的反应系统在不同的压力、温度和反应停留时间等条件下测得的SO3浓度和在上述实验条件下分别基于Mueller等[19]、美国电力科学研究院[24]和本文建立的化学动力学模型的计算结果。其中,Mueller等[19]的实验条件见表1。

图1 化学动力学模型计算结果与实验数据比较Fig.1 Comparison between experimental data and calculated results with chemical kinetic models

表1 Mueller测试实验中的烟气工况[19]Table 1 Conditions of flue gas in Mueller test[19]

图1表明,与Mueller等[19]、美国电力科学研究院[24]建立的模型相比,基于本文中模型计算的SO3浓度与 Mueller等[19]的实验结果吻合得更好。且在Mueller等[19]研究的压力范围内,本文中模型在高压条件下的可靠性较低压条件下更好。

1.2 化学动力学模型研究

为能真实反映实际运行中的燃煤锅炉烟气中SO3浓度随烟气中SO2、O2、H2O、CO2、CO和NO等组分的浓度,以及温度和反应停留时间等的影响规律,150 MWe燃煤循环流化床锅炉烟气组分设计用于本文计算研究的烟气工况,见表 2。其中,烟气工况的压力、最大反应停留时间分别为标准大气压(101325 Pa)和8.2075 s。另外,在本文计算研究过程中,烟气温度的变化分别为 700、800、900和1000℃。

2 实验研究

为对基于本文建立的化学动力学模型的计算结果进行验证,以及进一步研究燃煤锅炉烟气中SO3浓度的主要影响因素及其影响规律,本文还基于SO2进出口浓度差值法自主设计搭建了全混流反应器测量装置对烟气中的SO3浓度进行测量,如图2所示。在实验过程中,去离子水首先经雾化器(Q-HEN-170-A0.05)和 N2雾化后与 CO2、O2、SO2、CO和NO等标准气体混合。其中,去离子水的流量由微量注射泵(LSP01-1A)控制,而上述其他气体的流量则分别由质量流量计(D07)控制。

表2 化学动力学模型计算的烟气工况Table 2 Conditions of flue gas calculated with chemical kinetic model

经充分混合后的气体流至已被加热炉加热至实验预设温度的全混流反应器内参与反应,如图 3所示。反应完的烟气再经过已被电加热带加热至200℃左右的连接管道进入到傅里叶变换红外光谱仪(Nicolet Antaris IGS)中测其残留的SO2浓度。实验过程中维持总的气体流量为1 L·min-1,通过调节平衡气体N2即可获得不同条件的烟气工况,如表3所示。另外,实验过程中烟气工况的压力、反应停留时间分别为标准大气压(101325 Pa)和8.2075 s。不仅如此,实验过程中全混流反应器内的烟气也分别被加热至700、800、900和1000℃。

图2 SO3浓度实验测量装置Fig.2 SO3concentration measuring apparatus

图3 全混流反应器Fig.3 Perfectly stirred reactor

3 结果和讨论

3.1 计算结果

图 4~图 9分别是表 2中烟气工况在不同的SO2、O2、H2O、CO2、CO和NO浓度,以及温度和反应停留时间条件下的SO3浓度的计算结果。

图 4表明,在本文计算研究的温度(700~1000℃)、反应停留时间(0~8.2075 s)范围内,烟气中SO3浓度受SO2浓度变化的影响非常显著。且在相同的SO2浓度、反应停留时间条件下,随着烟气温度的增加,SO3浓度的增加趋势逐渐减缓。从图 4还可以发现,在本文计算研究的温度(700~1000℃)、SO2体积分数(0~2000 μmol·mol-1)范围内,烟气中SO3浓度随着反应停留时间的增加先后经历了3个不同的阶段:首先,在发生反应的初始阶段,烟气中SO3浓度急剧增加到一定值;其次,烟气中SO3浓度在经历急剧增加阶段后其增加趋势逐渐减缓直至最大值,并且温度越高这一阶段经历的时间越长;再次,在烟气中SO3浓度达到最大值以后,随着反应停留时间的继续增加又开始逐渐减少。

表3 实验测量研究中的烟气工况Table 3 Flue gas conditions for experimental study

图 5表明,在本文计算研究的温度(700~1000℃)、反应停留时间(0~8.2075s)范围内,烟气中SO3浓度受O2浓度变化的影响也非常显著。在相同的O2浓度、反应停留时间条件下,随着烟气温度的增加,SO3浓度的增加趋势逐渐减缓。而且在本文计算研究的温度(700~1000℃)、O2体积分数(0%~5%)范围内,烟气中 SO3浓度随着反应停留时间的增加也先后经历了3个不同阶段:首先,在发生反应的初始阶段,烟气中SO3浓度急剧增加到一定值;其次,烟气中SO3浓度在经历急剧增加阶段后其增加趋势逐渐减缓直至最大值,并且温度越高这一阶段经历的时间越长;再次,在烟气中SO3浓度达到最大值以后,随着反应停留时间的继续增加又开始逐渐减少。

图 6表明,在本文计算研究的温度(700~1000℃)、反应停留时间(0~8.2075s)范围内,烟气中SO3浓度受H2O浓度变化的影响也非常显著。且在相同的H2O浓度、反应停留时间条件下,随着烟气温度的增加,SO3浓度的增加趋势逐渐减缓。另外,在本文计算研究的温度(700~1000℃)、H2O体积分数(0%~5%)范围内,烟气中 SO3浓度随着反应停留时间的增加同样先后经历了3个不同的阶段:首先,在发生反应的初始阶段,烟气中SO3浓度急剧增加到一定值;其次,烟气中SO3浓度在经历急剧增加阶段后其增加趋势逐渐减缓直至最大值,并且温度越高这一阶段经历的时间越长;再次,在烟气中SO3浓度达到最大值以后,随着反应停留时间的继续增加又开始逐渐减少。

图4 SO2对SO3生成的影响规律Fig.4 Effect of SO2 on generation of SO3

基于图7、图8和图9的计算结果可以发现,在本文计算研究的温度(700~1000℃)和反应停留时间(0~8.2075s)范围内,烟气中SO3浓度受CO和NO的浓度变化的影响也较为明显,但是受CO2浓度变化的影响不大。从图7还可以看到,在相同的CO2浓度、反应停留时间条件下,随着烟气温度的增加,SO3浓度的增加趋势逐渐减缓;在本文计算研究的温度(700~1000℃)、CO2体积分数(0%~15%)范围内,烟气中SO3浓度随着反应停留时间的增加先后经历了3个不同的阶段:首先,在发生反应的初始阶段,烟气中SO3浓度急剧增加到一定值;其次,烟气中SO3浓度在经历急剧增加阶段后其增加趋势逐渐减缓直至最大值,并且温度越高这一阶段经历的时间越长;再次,在烟气中SO3浓度达到最大值以后,随着反应停留时间的继续增加又开始逐渐减少。

图5 O2对SO3生成的影响规律Fig.5 Effect of O2on generation of SO3

图6 H2O对SO3生成的影响规律Fig.6 Effect of H2O on generation of SO3

图7 CO2对SO3生成的影响规律Fig.7 Effect of CO2 on generation of SO3

图8表明,在相同的CO浓度、反应停留时间条件下,随着烟气温度的增加,SO3浓度的增加趋势逐渐减缓。且在本文计算研究的温度(700~1000℃)、CO 体积分数(0~1000 μmol·mol-1)范围内,烟气中SO3浓度随着反应停留时间的增加也先后经历了3个不同的阶段:首先,在发生反应的初始阶段,烟气中SO3浓度急剧增加到一定值;其次,烟气中SO3浓度在经历急剧增加阶段后其增加趋势逐渐减缓直至最大值,并且温度越高这一阶段经历的时间越长;再次,在烟气中SO3浓度达到最大值以后,随着反应停留时间的继续增加又开始逐渐减少。

图8 CO对SO3生成的影响规律Fig.8 Effect of CO on generation of SO3

图9 NO对SO3生成的影响规律Fig.9 Effect of NO on generation of SO3

图9表明,在相同的NO浓度、反应停留时间条件下,随着烟气温度的增加,SO3浓度的增加趋势逐渐减缓。且在本文计算研究的温度(700~1000℃)、NO 体积分数(0~500 μmol·mol-1)范围内,烟气中SO3浓度随着反应停留时间的增加同样先后经历了3个不同的阶段:首先,在发生反应的初始阶段,烟气中SO3浓度急剧增加到一定值;其次,烟气中SO3浓度在经历急剧增加阶段后其增加趋势逐渐减缓直至最大值,并且温度越高这一阶段经历的时间越长;再次,在烟气中SO3浓度达到最大值以后,随着反应停留时间的继续增加又开始逐渐减少。

3.2 化学动力学机理敏感性分析

图 10是基于本文的化学动力学模型,并借助Chemkin Pro软件中的全混流反应器对影响SO3浓度最重要的前 11个反应式的对数敏感性系数在800℃、不同O2浓度条件下的计算结果。其中,对数敏感性系数(Fsen,R)可通过式(1)计算获得

图10 本文机理中前11个最重要的反应式在800℃时的对数敏感性系数Fig.10 Sensitivity coefficients of 11 most sensitive reactions in present mechanism at 800℃

图11 本文机理中前11个最重要的反应式在800℃时随时间变化的反应速率Fig.11 Reaction rates of the 11 most sensitive reactions in present model with residence time increasing at 800℃

式中,m为烟气中SO3的浓度,k为Arrhenius化学反应速率公式的指前因子。因而,当某一化学反应式的对数敏感性系数大于零,则表明该反应的增强有利于烟气中SO3的生成,反之,该反应的增强则不利于烟气中SO3的生成。从图10可以看到,烟气中SO3主要受SO2、O2和H2O浓度的影响。其次,烟气中的CO和NO的浓度变化也会对其产生影响,但是CO2浓度的变化对其影响不大。

图 11是基于本文的化学动力学模型,并借助Chemkin Pro软件中的全混流反应器对影响SO3浓度最重要的前11个反应式的反应速率在800℃、不同O2浓度条件下随时间变化的结果。从图11可以看到,随着反应时间的增加,上述反应式的反应速率都分别经历了3个明显不同的阶段,这恰好能解释SO3浓度随时间变化经历的3个不同阶段。

3.3 实验结果与计算结果的比较

图12 不同SO2浓度时SO3浓度实验测得结果与计算结果比较Fig.12 Comparison of measured and numerically calculated SO3 concentration under different SO2 concentrations

图12~图17分别比较了不同SO2、O2、H2O、CO2、CO和NO浓度及温度条件下的SO3浓度的计算结果和实验测量结果。可以发现,基于本文自主设计和搭建的全混流反应器测量装置测得的 SO3浓度在误差允许的范围内与本文计算结果吻合得较好。

图13 不同O2浓度时SO3浓度实验测得结果与计算结果比较Fig.13 Comparison of measured and numerically calculated SO3concentration under different O2concentrations

图14 不同H2O浓度时SO3浓度实验测得结果与计算结果比较Fig.14 Comparison of measured and numerically calculated SO3 concentration under different H2O concentrations

从图 12还可看到,在本文实验和计算研究的温度(700~1000℃)、SO2体积分数(0~2000 μmol·mol-1)范围内,烟气中 SO3浓度随 SO2浓度的线性增长也大体呈现线性增长的趋势。从图 13还可以看到,在本文实验和计算研究的温度(700~1000℃)、O2体积分数(1.25%~5%)范围内,随着O2浓度的增加,烟气中SO3浓度的增加趋势逐渐减缓。

图 14表明,在本文实验和计算研究的温度(700~1000℃)范围内,H2O的出现使得烟气中SO3浓度增加非常明显,但是当H2O的体积分数超过1.25%后,烟气中SO3浓度随其浓度的继续增加又开始逐渐减少。图15表明,在本文实验和计算研究的温度(700~1000℃)、CO2体积分数(0%~15%)范围内,烟气中 SO3浓度受 CO2浓度变化的影响不大。

图15 不同CO2浓度时SO3浓度实验测得结果与计算结果比较Fig.15 Comparison of measured and numerically calculated SO3concentration under different CO2concentrations

图 16表明,在本文实验和计算研究的温度(700~1000℃)、CO 体积分数(0~1000 μmol·mol-1)范围内,烟气中SO3浓度随CO浓度的增加,其增加趋势逐渐减缓。从图17可以看到,在本文实验和计算研究的温度(700~1000℃)、NO体积分数(0~500 μmol·mol-1)范围内,NO的出现使得烟气SO3浓度的增加较为明显。但是,当NO的体积分数超过100 μmol·mol-1后,烟气中SO3浓度受其浓度变化的影响不大。

图16 不同CO浓度时SO3浓度实验测得结果与计算结果比较Fig.16 Comparison of measured and numerically calculated SO3 concentration under different CO concentrations

图17 不同NO浓度时SO3浓度实验测得结果与计算结果比较Fig.17 Comparison of measured and numerically calculated SO3concentration under different NO concentrations

4 结 论

(1)与文献中模型相比,基于本文建立的化学动力学模型计算的SO3浓度与实验测得的结果吻合得更好。

(2)烟气中 SO3浓度主要受 SO2、O2和 H2O的浓度,以及温度和反应停留时间等的影响,受CO和NO浓度的变化也较为显著,但是CO2浓度的变化似乎对其影响不大。

(3)随着反应停留时间的增加,烟气中 SO3浓度先后经历了急剧增加、缓慢增加和逐渐减小 3个阶段。

[1] FLEIG D, ANDERSSON K, NORMANN F, et al. SO3formation under oxyfuel combustion conditions [J]. Industrial & Engineering Chemistry Research, 2011, 50 (14): 8505-8514.

[2] MOSER R E. SO3’s impacts on plant O&M: part I [J]. Power, 2006,150 (8): 40-40.

[3] MOSER R E. Benefits of effective SO3removal in coal-fired power plants: beyond opacity control [C]//Power Plant and Air Pollutant Control MEGA Symposium, Session. 2006.

[4] GLARBORG P, MARSHALL P. Mechanism and modeling of the formation of gaseous alkali sulfates [J]. Combustion and Flame, 2005,141 (1): 22-39.

[5] 齐立强, 原永涛, 史亚微. 燃煤烟气中的 SO3对微细颗粒物电除尘特性的影响 [J]. 动力工程学报, 2011, 31 (7): 539-543.QI L Q, YUAN Y T, SHI Y W. Influence of SO3on electrostatic precipitation of fine particles in flue gas [J]. Journal of Chinese Society of Power Engineering, 2011, 31 (7): 539-543.

[6] XIANG B X, ZHANG M, YANG H R, et al. Prediction of acid dew point in flue gas of boilers burning fossil fuels [J]. Energy Fuels, 2016,30 (4): 3365-3373.

[7] XIANG B X, TANG B, WU Y X, et al. Predicting acid dew point with a semi-empirical model [J]. Appl. Therm. Eng., 2016, 106 (5):992-1001.

[8] FLEIG D. Experimental and modeling studies of sulfur-based reactions in oxy-fuel combustion [D]. Sverige: Chalmers University of Technology,2012.

[9] 陈鹏. 静电除尘器除尘效率影响因素的研究 [D]. 沈阳: 东北大学, 2009.CHEN P. Study on the influence factor of collection efficiency of the electrostatic precipitator [D]. Shenyang: Northeastern University, 2009.

[10] 张悠. 烟气中 SO3测试技术及其应用研究 [D]. 杭州: 浙江大学,2013.ZHANG Y. Research and application of SO3measurement in flue gas[D]. Hangzhou: Zhejiang University, 2013.

[11] 刘建华, 杨晓博, 张琛, 等. Fe2O3对 V2O5-WO3/TiO2催化剂表面性质及其性能的影响 [J]. 化工学报, 2015, 67 (4): 1287-1293.LIU J H, YANG X B, ZHANG C, et al. Effect of Fe2O3on surface properties and activities of V2O5-WO3/TiO2catalysts [J]. CIESC Journal, 2015, 67 (4): 1287-1293.

[12] REIDICK H, REIFENHAUSER R. Catalytic SO3formation as function of boiler fouling [J]. Combustion, 1980, 51: 17.

[13] BELO L P, ELLIOTT L K, STANGER R J, et al. High-temperature conversion of SO2to SO3: homogeneous experiments and catalytic effect of fly ash from air and oxy-fuel firing [J]. Energy Fuels, 2014,28 (11): 7243-7251.

[14] SPÖRL R, WALKER J, BELO L, et al. SO3emissions and removal by ash in coal-fired oxy-fuel combustion [J]. Energy Fuels, 2014, 28(8): 5296-5306.

[15] JØRGENSEN T L, LIVBJERG H, GLARBORG P. Homogeneous and heterogeneously catalyzed oxidation of SO2[J]. Chemical Engineering Science, 2007, 62 (16): 4496-4499.

[16] ALZUETA M U, BILBAO R, GLARBORG P. Inhibition and sensitization of fuel oxidation by SO2[J]. Combustion and Flame,2001, 127 (4): 2234-2251.

[17] GIMÉNEZ-LÓPEZ J, MARTINEZ M, MILLERA A, et al. SO2effects on CO oxidation in a CO2atmosphere, characteristic of oxy-fuel conditions [J]. Combustion and Flame, 2011, 158 (1): 48-56.

[18] RASMUSSEN C L, GLARBORG P, MARSHALL P. Mechanisms of radical removal by SO2[J]. Proceedings of the Combustion Institute,2007, 31 (1): 339-347.

[19] MUELLER M A, YETTER R A, DRYER F L. Kinetic modeling of the CO/H2O/O2/NO/SO2system: implications for high-pressure fall-off in the SO2+O (+M)= SO3(+M) reaction [J]. International Journal of Chemical Kinetics, 2000, 32 (6): 317-339.

[20] YILMAZ A, HINDIYARTI L, JENSEN A D, et al. Thermal dissociation of SO3at 1000—1400 K [J]. The Journal of Physical Chemistry A, 2006, 110 (21): 6654-6659.

[21] HINDIYARTI L, GLARBORG P, MARSHALL P. Reactions of SO3with the O/H radical pool under combustion conditions [J]. The Journal of Physical Chemistry A, 2007, 111 (19): 3984-3991.

[22] SENDT K, JAZBEC M, HAYNES B S. Chemical kinetic modeling of the H/S system: H2S thermolysis and H2sulfidation [J]. Proceedings of the Combustion Institute, 2002, 29 (2): 2439-2446.

[23] ALLEN M T, YETTER R A, DRYER F L. High pressure studies of moist carbon monoxide/nitrous oxide kinetics [J]. Combustion and Flame, 1997, 109 (3): 449-470.

[24] SPENCER H, ROMERO C, LEVY E, et al. Modeling of SO3formation process in coal-fired boilers [R]. California: Electric Power Research Institute, 2007.

[25] FLEIG D, ANDERSSON K, JOHNSSON F, et al. Conversion of sulfur during pulverized oxy-coal combustion [J]. Energy Fuels, 2011,25 (2): 647-655.

[26] 肖雨亭, 贾曼, 徐莉, 等. 烟气中三氧化硫及硫酸雾滴的分析方法[J]. 环境科技, 2012, 25 (5): 43-48.XIAO Y T, JIA M, XU L, et al. The analytic method of sulfur trioxide and sulfuric acid mist in flue gas [J]. Environmental Science and Technology, 2012, 25 (5): 43-48.

[27] 郭阳, 李媛, 汪永威, 等. SCR 脱硝系统烟气中 SO3测试采样方法对比研究 [J]. 电力建设, 2013, 34 (6): 69-72.GUO Y, LI Y, WANG Y W, et al. Comparison of SO3testing and sampling methods in flue gas for SCR denitration system [J]. Electric Power Construction, 2013, 34 (6): 69-72.

[28] DUNN J P, KOPPULA P R, STENGER H G, et al. Oxidation of sulfur dioxide to sulfur trioxide over supported vanadia catalysts [J].Applied Catalysis B: Environmental, 1998, 19 (2): 103-117.

[29] FLEIG D, VAINIO E, ANDERSSON K, et al. Evaluation of SO3measurement techniques in air and oxy-fuel combustion [J]. Energy Fuels, 2012, 26 (9): 5537-5549.

[30] SMITH G P, GOLDEN D M, FRENKLACH M, et al. GRI 3.0 Mechanism [R]. Illinois: Gas Research Institute, 1999.

[31] Chemkin-pro. release 15101, reaction design [R]. San Diego.

[32] KEE R J, RUPLEY F M, MILLER J A. The Chemkin thermodynamic data base: Sandia report SAND87-8215B[R]. Livermore, CA, 1987.

Kinetic modelling and experimental studies on SO3generation in flue gas for coal-fired boiler

XIANG Baixiang, YANG Hairui, LÜ Junfu

(Department of Thermal Engineering, Tsinghua University, Beijing 100084, China)

Various harms on equipment and atmospheric environment, including low-temperature corrosion,fouling and blue plumes, can be caused by SO3in flue gas for a coal-fired boiler. To predict and control SO3concentration to meet the increasing demands for energy conservation and emission reduction, more accurate knowledge on the effect of the factors that influence SO3in flue gas is required. Thus, in present work, a kinetic model was built by optimizing the previously developed kinetic models. The effect of the factors that influence SO3in flue gas was studied by numerically calculating SO3concentration under different conditions. Moreover,SO3concentrations under the conditions mentioned above were measured using a perfectly stirred reactor measuring apparatus built in this work. It was found that SO3concentration was apparently affected by the factors,namely, the concentrations of SO2, O2and H2O, as well as temperature and residence time. SO3concentration was seemingly affected by the concentrations of CO and NO, while was less influenced by CO2concentration. In addition, SO3concentration underwent three stages of sharp increase, slow increase and gradual decrease with increasing residence time.

coal-fired boiler; reaction kinetics; experimental validation; sulfur trioxide; flue gas

date:2017-01-12.

Prof. LÜ Junfu, lvjf@mail.tsinghua.edu.cn

supported by the National Basic Research Program of China (2014CB744305).

TK 229.6

A

0438—1157(2017)07—2896—14

10.11949/j.issn.0438-1157.20170052

2017-01-12收到初稿,2017-02-22收到修改稿。

联系人:吕俊复。

向柏祥(1986—),男,博士研究生。

国家重点基础研究发展计划项目(2014CB744305)。