浅谈汽车新产品试制过程质量控制方法

2017-07-18李大伟

李大伟

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

浅谈汽车新产品试制过程质量控制方法

李大伟

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

汽车新产品在完成产品设计与工艺准备后、正式投产前进行试制生产,验证新产品设计、工艺能否达到预期的质量,满足量产要求。可分为样车试制和小批量试制。样车试制,根据技术文件及工艺文件等进行车辆装配验证,用于验证工艺的可行性、产品设计及技术文件的符合性,为设计修正及工艺优化提供依据,同时为各类试验提供符合设计质量要求的样车,是新产品由设计向实物转化、量产准备过程中极其重要的一个环节。

样车试制;小批量试制;装配验证

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)11-98-04

引言

新产品试制过程质量直接决定产品技术文件及工艺验证充分性、有效性,影响新产品品质,因此加强新产品试制过程质量控制对产品品质控制、提升意义重大。

目前汽车行业关于新产品试制没有形成统一的管理方法、规范、标准等,在试制过程中没有可参考的依据。为了加强新产品试制过程质量控制,通过对江淮商用车多年试制经验的总结并进行创新和规范化,形成汽车新产品试制过程质量控制方法,主要包括:样车样件组织与质量控制、装配过程质量控制、验证质量控制、样车输出质量控制等方面。目前该方法在江淮商用车开发过程中推行运用,效果良好。下面对该方法进行具体介绍。

1 样车样件组织与质量控制

汽车新产品整车样件达上千种,在新产品试制时需要按期完成样件组织并对样件质量进行管控,确保样件按期、保质组织到位。

1.1 样件组织

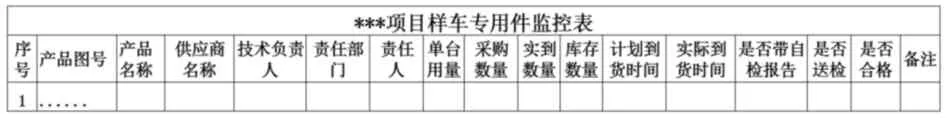

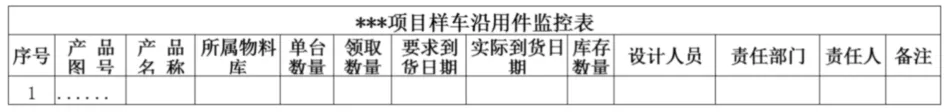

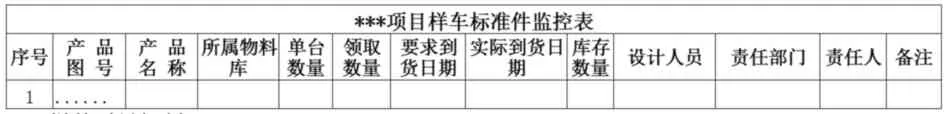

汽车新产品样件主要分为专用开发件、沿用件、标准件三大类,在物料组织时由采购部负责专用件采购、试制部门在各备件库内领取沿用件及标准件,由试制部根据整车物料BOM清单编制整车物料监控表,对物料到货信息进行监控。

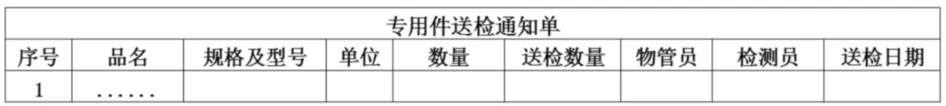

表1

表2

表3

1.2 样件质量控制

新产品样件质量直接影响产品质量及验证过程质量,是新产品试制验证过程中重要一项验证内容。

新产品样件质量控制重点针对新开发专用件,沿用件及标准件借用成熟车型,经过前期试制、试验、生产线及市场验证,属于成熟产品,不作为管控重点。

在试制领域,新开发专用件质量控制主要通过专用件检测、驾驶室内外饰件主检具验证、OTS装配验证等方式来控制其与设计符合性和装配工艺性。

1.2.1 专用件检测

在接收专用件时核定其自检报告后开具专用件送检通知单,将样件及通知单送质量管理部检测,合格后样件入库,对不合格件有质量管理部开具不合格件通知单发采购部及设计部,反馈厂家,督促整改并完成二次采购、检测,直至合格入库。

表4

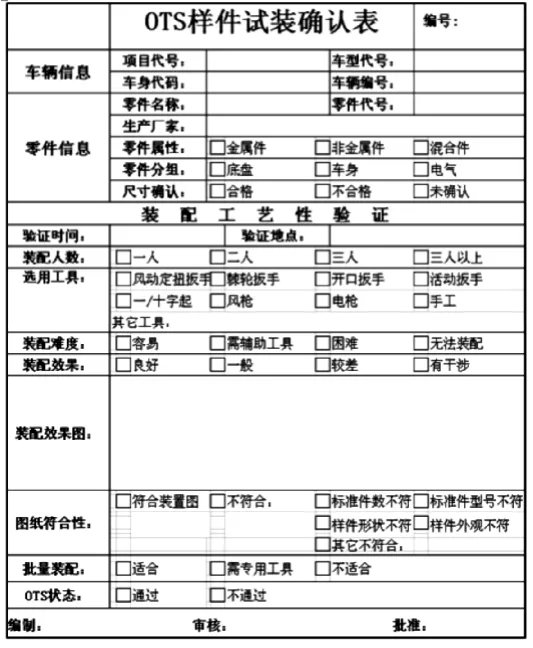

表5

1.2.2 驾驶室内外饰件主检具验证

对于新开发驾驶室,驾驶室内外饰件数量多、检测难度大、周期长,为验证样件符合性、装配工艺性,缩短设计修改优化周期,根据白车身数模制作标准驾驶室,根据驾驶室装配工艺及工艺流程将内外饰件以标准驾驶室为载体,进行装配验证,主要验证内外饰件与设计符合性、装配工艺及标准件设计适用性、部件间的搭接/配合情况、间隙面差符合性等。

1.3 3OTS样件装配验证

对于经过检测合格及检具标定合格的样件,由试制部根据装配工艺及装调标准进行装配验证,反馈其装配工艺性并出具OTS装配认可报告。

表6

2 装配过程质量控制

表7 螺纹紧固件检查记录表

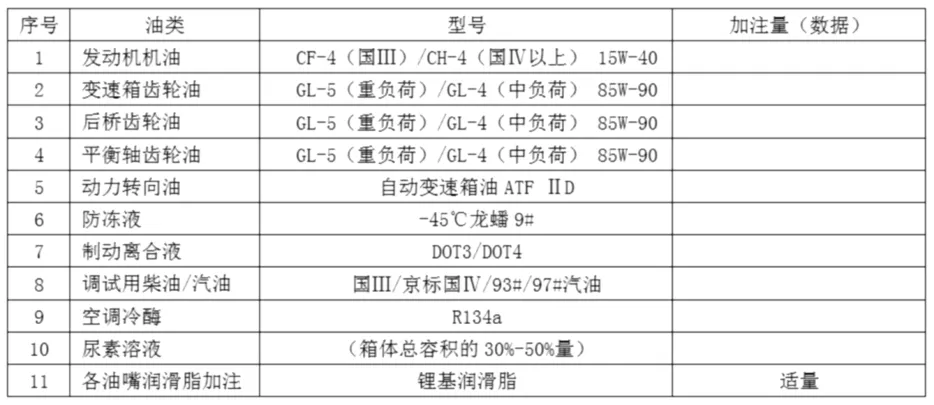

表8 油水加注记录表

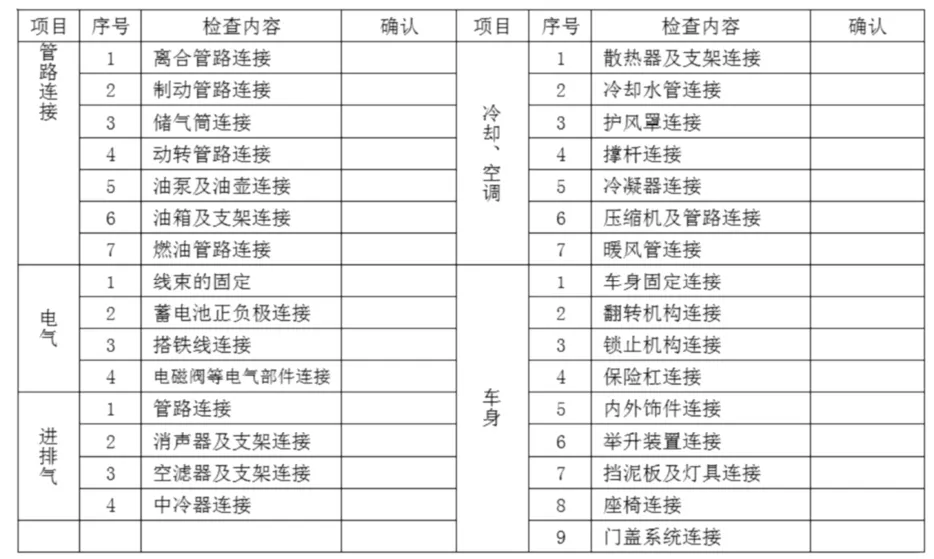

为了规范、约束装配过程,保障装配过程质量,根据试制流程、试制车辆装配过程特点,创新性的编制《新产品试制验证手册》,该手册包括装配过程管理办法、试制样车信息、试制问题记录表、关键工序拧紧力矩表、螺纹紧固件检查记录表、油水加注记录表、验证符合性检查记录表、静态调试记录表、制动气压测量记录表、数据测量记录表、专用件称重记录表、动态调试记录表、试制样车班组评审问题记录表、试制样车专家试驾记录表、试制样车完工确认表、试制过程补孔申请单汇总表等内容,在新产品试制过程中,通过试制验证手册的运用,同时由班组长进行日常督促、检查,试制部质量科室定期巡检、评比,来约束装配过程,实现控制装配过程质量的目的。

附部分《新产品试制验证手册》内容。

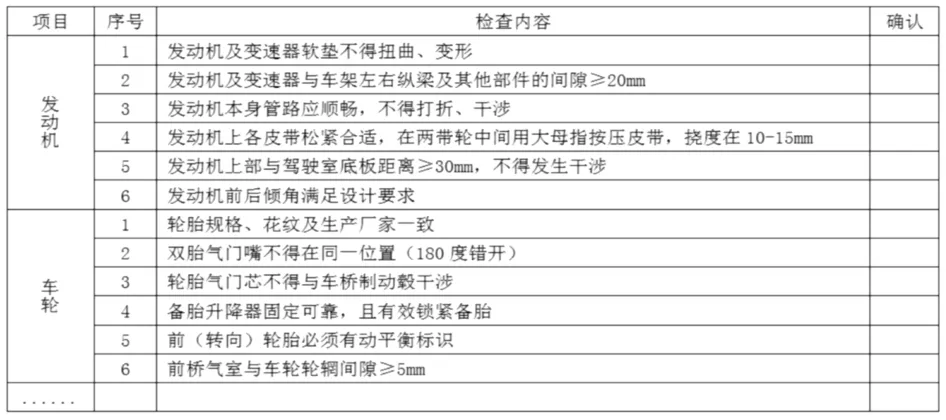

表9 验证符合性检查记录表

3 验证质量控制

新产品验证工作是试制工作的核心,针对整车试制过程质量控制内容,建立整车BOM、专用分组图纸、工艺流程、总装工艺、装调标准等各项验证规范,明确验证内容、验证方法、验证输出,同时定期组织生产线、试验、市场问题反思学习并建立试制验证组织记忆力,实现控制验证质量的目的。

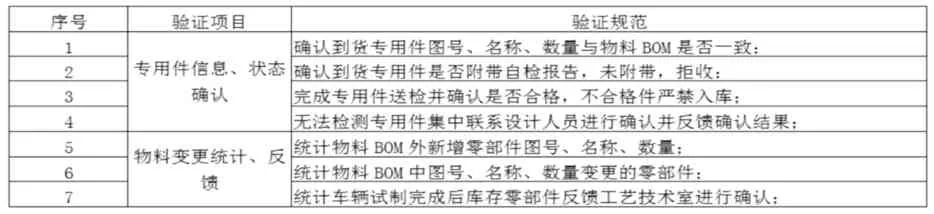

附部分验证规范容:《试制整车BOM验证规范》

表10 整车物料BOM验证规范

表11 整车物料BOM验证问题记录表

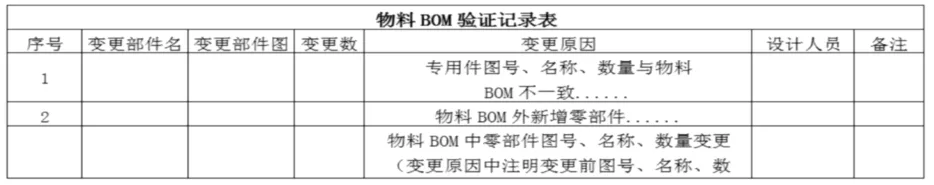

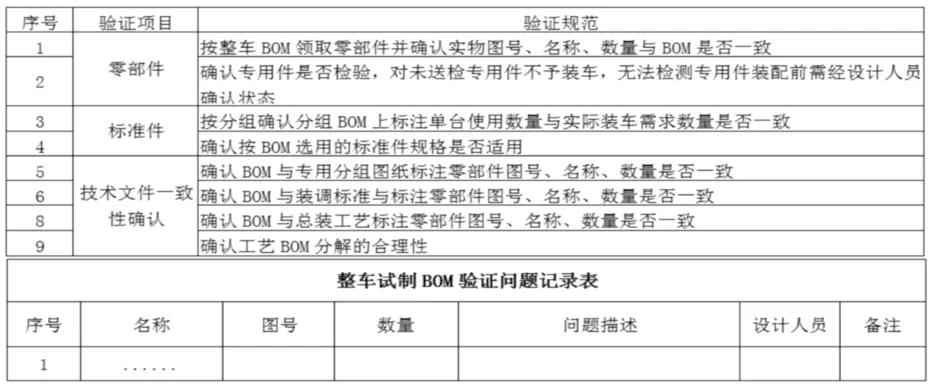

表12 整车试制BOM验证问题记录表

4 样车输出质量控制

试制完工样车完成试制验证后,移交试验部门开展各项试验,为了提高样车输出质量、保障试验过程安全、顺利开展,在样车移交前组织试制班组评审、静态 AUDIT评审、整车动态主观评价、样车移交管理等,进行系统、有效的样车输出质量控制。

4.1 试制班组评审

在新产品试制完成后由装配班组组织班组成员对完成样车进行内部评审、自检,建立监控表,对评审问题进行汇总、跟踪处理。

表13

4.2 静态AUDIT评审

在完成试制班组评审及评审问题后由质量科室组织试制静态AUDIT评审,对整车进行系统评审、检查,并根据NAM流程项目开发阶段设立达标分值,发布评审问题并形成反馈、监控。

表14

4.3 整车动态主观评价

在江淮商用车开发试制验证过程中,对于完成静态AUDIT评审及问题整改车辆,由专业、资深驾驶人员按照自主编制的主观评价规范,通过对被评价车辆的观察、操作感受、在典型行驶道路的试乘试驾、常规维护保养实施等,对样车进行评价后对每一评价项进行评分、给出主观评价感受并反馈动态问题,同时将被评价车辆与标杆、竞品车动态主观感受进行对比,提出优化、提升意见。

4.4 样车移交管理

针对试制完成的样车,为了规范移交过程,进一步确认移交新产品状态,保证移交产品质量并与接收单位间完成车辆交接确认,编制《新产品移交管理办法》,明确新产品移交流程、移交确认工作内容,为样车输出把好质量关。

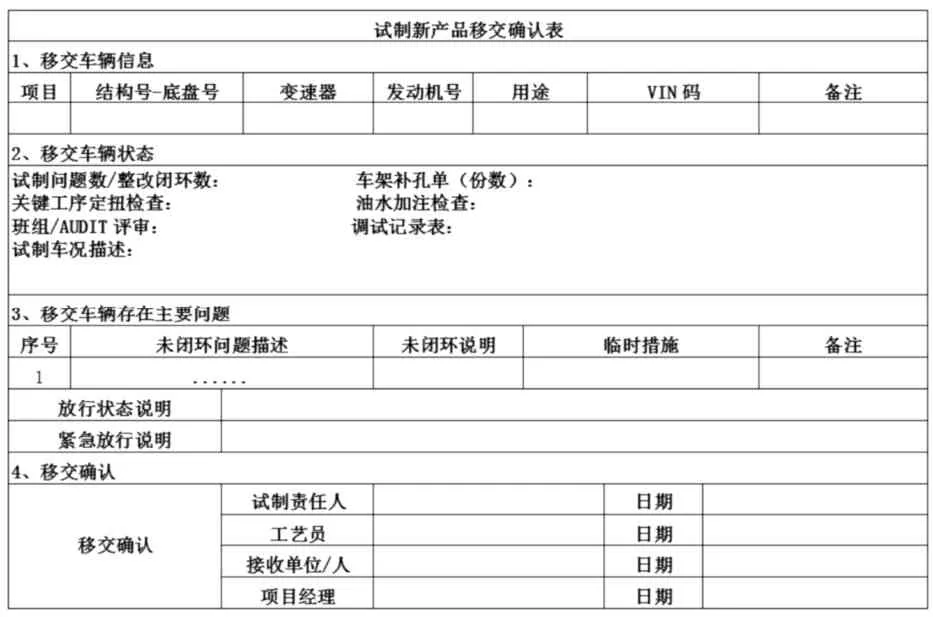

表15

根据管理办法,在车辆移交时,由试制部门对车辆关键工序定扭、非关键工序螺栓紧固、油水加注、车辆试制问题及评审问题整改情况、前期可靠性试验问题进行排查,组织车辆移交评审及车辆风险识别、确认、反馈、督促整改,汇总、形成《试制新产品移交确认表》,在车辆移交时与接收单位进行交接确认,由项目总监批准放行。

表16

5 结论

本文主要论述了汽车新产品试制过程质量控制方法,通过系统的试制过程质量管理规范、控制方法等的运用,有效的控制新产品试制过程质量,有力的支撑产品设计验证、质量提升,为新产品量产做好前期准备工作。

[1] 刘大鹏.汽车实用技术.[Z].汽车实用技术杂志社,2015.

[2] 陈家瑞.汽车构造.[M]人民交通出版社.2005.

Discussion on quality control method of automobile new product trial production process

Li Dawei

( Anhui jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

Automobile products in product design and process when you are ready, officially put into operation before the trial production, verify the quality of design and technology can achieve the desired to meet production requirements. Can be divided into the prototype trial production and small batch trial production. Prototype manufacture, according to the technical documents and process documents for the vehicle Assembly verification, is used to verify the feasibility of technology, product design and technical documents of compliance, provide the basis for design modification and optimization, as well as all types of testing samples that meet quality requirements, is a new product from design to physical transformation, extremely important link in the process of preparing for mass production.

Prototype manufacture; Small batch trial production; Assembly verification

U466

:A

:1671-7988 (2017)11-98-04

10.16638/j.cnki.1671-7988.2017.11.035

李大伟,就职于安徽江淮汽车集团股份有限公司。