VAVE降成本在汽车企业中的运用

2017-07-18周晶曾爱彬赵志远

周晶,曾爱彬,赵志远

(东风汽车公司技术中心,湖北 武汉 430058)

VAVE降成本在汽车企业中的运用

周晶,曾爱彬,赵志远

(东风汽车公司技术中心,湖北 武汉 430058)

文章介绍了VA/VE的定义及作用、VA/VE降成本工作流程,并结合实例介绍VA/VE降成本在车企中的使用方法,同时指出了汽车企业在VAVE降成本过程中的改进方向。

价值工程;降成本;汽车零部件;成本标杆

CLC NO.: U471.21 Document Code: A Article ID: 1671-7988 (2017)11-114-04

引言

随着汽车行业进入快速发展阶段,汽车企业面临越来越激烈的竞争和挑战,汽车企业降价之面广、降价幅度之大前所未有,在市场降价及原材料上涨等双重压力之下,如何控制企业成本,减少不必要的设计变更,开发出性价比高,性能优良、质量上乘的超越顾客希望的产品及相关服务变得尤为重要,成为能否在激烈的市场竞争中生存下去的关键因素。

1 VA/VE的定义及作用

1.1 VA/VE的定义

VA/VE的基本公式:价值(value)=功能(function)/成本(cost),通常写为V=F/C。由公式可得知价值工程涉及到价值、功能与寿命周期成本三个基本要素。VA/VE可定义为以最低的总成本可靠地实现产品的必要功能,以提高产品价值的一种方法。它的宗旨是在满足客户需求、实现成本降低,不断提高产品竞争力,实现整车厂、供应商、客户的共赢局面。

1.2 VA/VE的差异

由于降成本分为开发阶段分为开发阶段降成本及量产后降成本,VE是针对是在产品开发设计阶段进行的价值与成本革新活动,因为仍在工程设计阶段,故称为价值工程;而一旦开始量产后,往往为了成本或利润压力,非进行详尽的价值分析难以发掘可以降低成本或提高价值的改善点。此阶段以后持续的分析是降低成本的主要手法,就称为价值分析(Value Analysis)。通常在VE阶段,通过产品概念、新工艺方法、新生产线构想等新方式,降成本可达20%-30%,而在VA阶段,通过对现生产零件的工艺、材料变更等方法,降成本约在3%-5%。

1.3 提高产品价值的途径

产品的价值由由功能和成本的比值来决定的,一般来说,提高产品价值有以下途径:

(1)维持产品的功能不变、降低成本;

(2)维持产品的成本不变、增加功能;

(3)既提高功能又降低成本;

(4)成本略有提高而功能有较大改善;

(5)功能稍有下降而成本大幅度下降。

最后,还应努力避免产品设计过程中的一些误区,如:只关注表面成本,忽略隐含成本;急于开发新产品,而忽略原产品替代功能的再设计等。

1.4 VA/VE的作用

根据价值工程的定义,其主要作用有两个方面。

(1)降低成本。具体而言,当价值系数V(即性价比)< 1时,降低该产品或零件成本的可行性较大,且价值系数< 1的程度越大,成本可以降低的幅度也越大。据统计,在欧美制造业中,开展价值工程活动可降低30%左右的成本。

(2)提升质量。从广义的质量来看,就是指满足用户需求的程度,质量即价值。通过价值工程的实施,在成本和功能同时上升的时候,使功能的提升幅度大于成本的提升幅度,就可以实现价值的提升,也就是质量的提升。

2 VAVE 降成本活动开展

VA/VE活动开展主要流程分为信息收集(整车对标分析)、提案挖掘、评审立项、性能验证、量产实施,见下表:

表1 VA/VE降成本流程

2.1 信息收集及提案挖掘

2.1.1 整车对标分析

成本标杆法,是汽车企业通过对竞品车型的成本结构进行全面的分析与测试,并对其每个零部件进行分析、分别按零部件种类、材料种类、按零部件数量和零部件重量进行专项比较,分析每种零部件的材料成本,从而达到降低成本的目的。汽车企业对整车的对标主要分为以下几个步骤:提出对标要求,采购对标车辆→对标车辆的静态参数测量→对标车辆的动态参数测量→对标车辆的拆解分析→对标车辆的车身分解→系统及零部件性能、材料测试→数据及零部件管理→分析总结。通过分析对比对标车整车及零部件的结构参数、性能参数、工艺参数、布置方式、设计方式、很容易就能够得出企业自身车的优势、劣势,对标车的优势、劣势,便于在市场中突出自己的优势,弥补自己的劣势,确保在外来激烈的市场竞争中处于不败之地,有的放矢、取长补短,达到事半功倍的效果。

2.1.2 VA/VE重点分析对象选择

从设计角度,对结构复杂、技术差距大、体积大、重量大的部件进行VA/VE活动,可使产品结构、性能和技术水平得到优化,从而提高产品价值。从生产角度,选择关键部位、工艺复杂、原材料消耗高和废品率高的产品或零部件,特别是对产量多、产值比重大的产品,成本下降带来的经济效益比较大。VA/VE重点分析对象选择的方法有很多种,常用的ABC分析法由意大利经济学家帕累托所创,基本原理为“关键的少数和次要的多数”,抓住关键的少数可以解决问题的大部分。一般一辆整车10%~20%的零部件所占的成本可以达到整车成本的70%~80%,可以把这部分零部件作为主要研究对象。

2.1.3 VA/VE分析

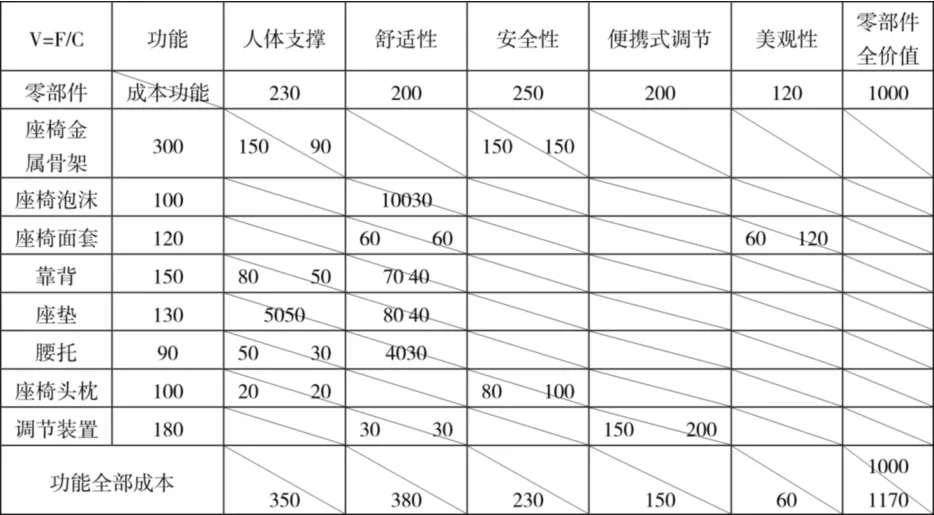

座椅属于汽车内饰主要功能件之一,座椅不仅满足乘客舒适化设计,还是保障乘客安全性能的重要组成部分,座椅的设计是汽车格外注重关注的环节和重点改善对象,现以汽车座椅为例,介绍VA/VE的分析过程。座椅需要实现的功能包括人体支撑、舒适性、安全性、便携式调节、美观性。我们已通过信息收集获取各个功能模块的价值和成本分布,如下表:

表2 汽车座椅VA/VE分析

表2中我们可以看出,在模块的功能成本对比中,有部分部件的成本大于其实现功能的价值。也就是说,这些部分的V<1,这些区域就是主要的优化目标。这些分析结果是后续工作的一个重要基础,可以由整车企业与供应商一起完成。接下来针对具体部件,做进一步的分析,找到V=F/C的薄弱环节,制定优化方案,最终实现整体价值的提升或总成本的下降。

2.2 评审立项

通过对标分析及VA/VE分析,发掘出大量降成本提案。项目组要对降成本方案技术可行性进行充分评估,并结合生涯期产量对开发费用、材料及外协成本、生产工时、设备投资分摊做出分析,进行综合全面的判断,对项目组批准立项的提案进行方案确认、图纸更改发放工作。

2.3 性能验证

由于汽车设计中的降成本是通过优化设计、工艺更改、材料更改等方式,其结果可能涉及到零部件的具体性能,产品设计部门必须对新产品进行性能验证,如通过工装样件在整车的装配来验证间隙、性能,通过台架试验和整车道路可靠性试验进行验证和实验等。一系列验证通过后,制造部门启动工艺准备、供应商开始进行生产准备工作。

2.4 量产实施

生产准备是新产品从开始试产到批量正常生产的整个过程中,为了确保新产品能够按计划顺利进行试产、批量生产,保证产品质量而进行的相关人员培训、作业指导书制定、物料调配、设备(含工装、量具、工具)的准备活动。具体内容有以下几个方面:

(1)技术文件方面的准备:新的或经过修改的技术文件(如产品和零件的图纸、装配系统图、毛坯和零件的工艺规程、材料消耗定额和工时定额等),提前发送到有关的生产管理科室、车间和班组。

(2)原材料和外协件的准备:采购部门进行质量合格的各种原料、材料和外协件采购,避免发生停工待料现象。

(3)工艺装备的设计和制造:包括各种工具、量具、夹具、模具等装备的准备。

(4)人员方面的准备:提前做好某些环节调整和人员的调配。

在所有的准备工作以及生产开始前的要求做完后,便开始了真正的生产工作,开始生产工作后,供应商需要按照相关的技术要求以及产品的价格向主机厂供货。

3 VA/VE降成本在汽车企业的运用

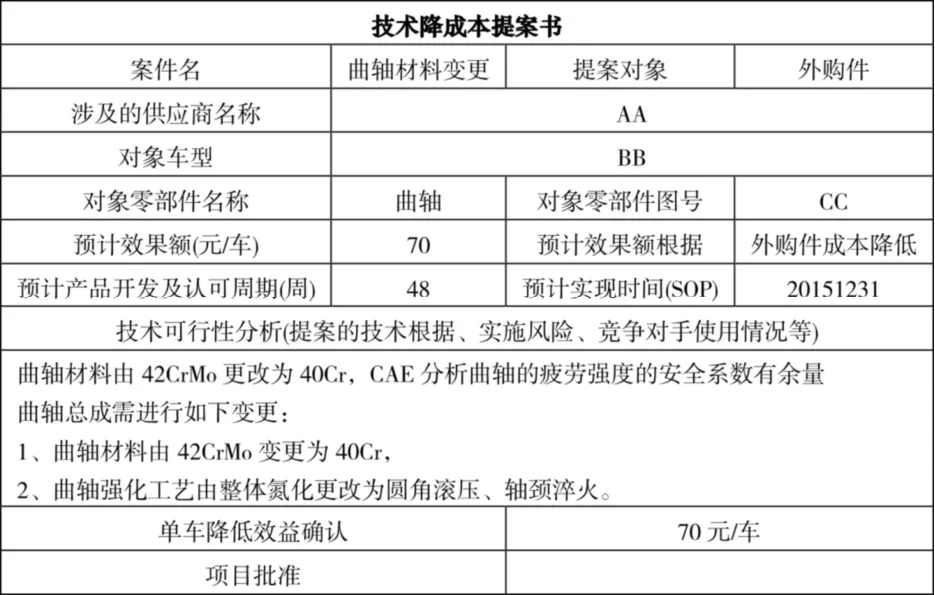

为更好介绍此案例,现对VA/VE设计降成本三大视点做一简介,设计降成本三大视点为消除(N)、减少(H)、变更(K),消除:可分为取消过剩功能、取消表面处理、取消加工等。减少:减少零部件个数、减少加工工序、减少材料用量。变更:变更材料、变更尺寸、精度、变更设计构造等。某汽车企业在设计开发初期选择了强度比较高的锻钢 42CrMo,考虑到当时供应商工艺“圆角滚压+轴颈淬火”不够成熟,选择了整体氮化工艺,并通过了仿真与试验验证。在量产后,通过开展VA/VE分析,考虑是否可以更换曲轴材料,在满足设计要求(即功能不变)的情况下达到降低成本的目的,供应商联合设计部门提出以下曲轴材料变更降成本提案:

表3 曲轴材料变更技术降成本提案书

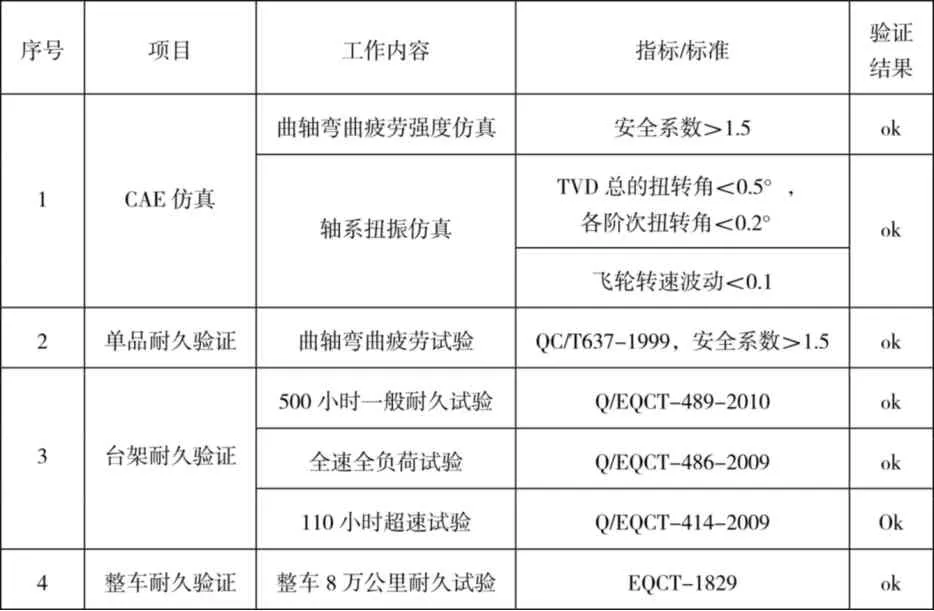

由于曲轴是发动机的核心运动部件,其疲劳断裂将引起停机等重大事故,针对此降成本提案,必须开展一系列的试验来进行验证,确保材料更改后满足相关设计要求,设计部门牵头进行了CAE仿真、单品耐久验证、台架耐久验证、整车耐久验证,试验结果显示,降成本方案可满足设计标准,见下表:

表4 采用降成本方案曲轴开发验证试验结果

降成本方案在满足曲轴疲劳强度设计要求的前提下,大幅提升了生产效率,降低机加工成本,使质量更稳定且易于控制。采用该降成本方案在满足曲轴疲劳强度设计要求的前提下,大幅提升了生产效率,降低机加工成本,使质量更稳定且易于控制。降成本方案前,气体氮化工艺的生产节拍为25.85分钟/件,采用圆角滚压工艺后,生产节拍为8.1分钟/件。在采用该降成本方案后,曲轴成本降低70元,假如每年生产10万根该曲轴,则为企业带来700万经济效益。同时由于氮化工艺的原料是氨气,氮化过程中氨气无法完全消耗,造成浪费。氨气具有特异的刺激性气味,对人体具有毒性,排放未经处理的氮化炉废氨气,会严重污染环境。采用变更后的强化工艺,工人作业环境得到提升,并且对环境无污染。

4 VA/VE活动应注意的问题

4.1 建立跨部门协同工作机制

降成本项目采用项目管理机制主要涉及部门包括供应商、生产部门、采购部门、销售部门、研发部门以及制造部门,需要在跨部门、跨阶段同步开展工作。在同步管理中需要注意以下3个方面:

(1)建立充分授权的同步机制,由跨部门的项目组协同开展工作,建立IT信息系统平台,所有相关部门信息共享,确保信息和工作流的通畅。

(2)严格的过程控制,充分跟踪和反馈降成本项目实施过程中遇到的问题,及时做出响应,确保产品质量和品质。

(3)实施定期审核制度,一旦通过技术方案许可之后,实施严格的更改控制。

4.2 开展全产品寿命周期降成本

由于VA/VE主要是从产品的功能出发,通过分析产品的功能来降低成本。它的成本是指产品寿命周期成本,即产品从产生到报废整个期间的费用总和。它包括开发和生产阶段的费用构成的产品制造成本,以及在使用过程中的能源消耗、维修和管理费用等所构成的产品使用成本。现按照产品全生命周期分阶段介绍降成本思路:

(1)产品的开发设计阶段:努力降低企业研究开发新产品、新技术、新工艺所发生的新产品设计费、工艺规程制定费、设备调试费、原材料和半成品试验费等。

(2)产品生产制造阶段:设法降低在生产采购过程中发生的料、工、费以及由此所引发的环境成本等社会责任成本。

(3)产品营销阶段:着力降低在产品营销成本过程中所发生的产品试销费、广告费等。

(4)产品的使用维护阶段:努力降低由于质量问题而造成的各种损失,要减少索赔违约损失,降价处理损失,以及对废品、次品进行包修、包退、包换而发生的客户服务成本等。

5 结语

综上所述,运用 VA/VE的降成本分析方法,通过开展VA/VE降成本活动,可不断提高汽车企业的产品成本竞争力和收益率,具有很强的实用性和推广价值,通过持续不断地开展降成本活动,将降成本观念深植于员工心中,不断提升员工成本意识,是降低企业成本的有效途径,对企业发展至关重要。

[1] (美)斯图尔特.价值工程方法基础[M].北京:机械工业出版社,2007.3.

[2] 华中.汽车零部件技术降成本的意义及方法.《汽车科技》[Z].2011(3).

[3] 胡永明.价值工程在汽车座椅改进对象确定中的运用[M].价值工程.

Application of VAVE cost reduction in automobile enterprises

Zhou Jing, Zeng Aibin, Zhao Zhiyuan

(DongfengMotor Corporation Technology Center, Hubei Wuhan 430058)

This paper introduces the definition and function of VA/VE, and the working procedure of VA/VE cost reduction, and introduces the method of using VA/VE to reduce the cost in the automobile enterprises with examples, and points out the improvement direction of the automobile enterprises in the process of reducing the cost.

Value engineering; reduction cost; automobile parts; cost benchmarking

U471.21

:A

:1671-7988 (2017)11-114-04

10.16638/j.cnki.1671-7988.2017.11.040

周晶,现就职于东风汽车公司技术中心,主要从事成本分析、技术降成本方面的研究工作。