利用有限元分析法对曲轴强度分析的研究

2017-07-12纪士鑫

纪士鑫

摘要:在现代汽车发动机设计中,多采用有限元分析法对各零部件强度进行分析研究,该文以对曲轴强度计算为例,就如何利用相关软件进行有限元分析的过程进行说明。意在使大家能够掌握这种现代化的分析方法,使得研究过程做到事半功倍。

关键词:有限元分析;曲轴强度;疲劳强度

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2017)13-0208-02

在现代发动机设计研究中,为了缩减设计周期和研究成本,常采用有限元分析法对发动机各零部件进行强度计算。基本流程是,先利用CATIA软件进行零部件的三维实体建模,再利用ANSYS软件进行零部件的有限元分析。下面笔者将以某发动机曲轴强度的分析来说明如何利用相关软件进行分析的整个流程。

1建立三维实体模型

1.1CATIA软件简介

CATIA(Computer Aided Tri-Dimensional Interface Applica-don)软件是一款CAD/CAE/CAM一体化软件,以其强大的曲面设计开发功能著称于设计领域。本文就是以该软件进行曲轴曲面模型的建立。

1.2曲轴实体模型建立

模型建立过程如下:

1)启动CATIA软件,选择开始一机械设计一零件设计,选择“part”设计模式。

2)以YZ平面为基准新建草图,完成曲轴前端以及第一主轴颈的草图绘制,退出草图并选择“回转体”命令,之后完成键槽的绘制。

3)以第一主轴颈末端平面为基准新建草图,画出第一曲拐曲柄及平衡重的草图,退出草图后选择“凸台”命令,完成对草图的拉伸。

4)以第一曲拐曲柄的末端平面为基准新建草图,画出第一个连杆轴颈的草图,退出草图后选择“凸台”命令,完成对草图的拉伸。

5)同理,完成第二主轴颈、第三主轴颈、第二连杆轴颈和第二、第三、第四曲柄的绘制。

6)选择对称面后进行“镜像”命令,完成其余主轴颈、连杆轴颈和曲柄的绘制。

7)以第五主轴颈末端平面为基准新建草图,完成曲轴输出端的草图绘制,退出草图并且选择“回转体”命令。

8)选择“孔”命令,完成输出端的螺纹孔、前后端的中心孔绘制。

9)以YZ平面为基准新建草图,绘制连杆轴颈内部空腔的草图,退出草图后,选择“旋转槽”命令完成各个连杆轴颈内部的空腔绘制。

10)在合适的位置新建平面和点,以此为基础,利用“孔”命令完成曲轴上的各个油孔绘制。

11)选择“倒圆角”和“倒角”命令,分别完成连杆轴颈与曲柄处的过渡圆角、主轴颈与曲柄处的过渡圆角、油孔处的倒角、平衡重处的圆角和倒角、曲轴前后端的倒角、螺纹孔处的倒角绘制。

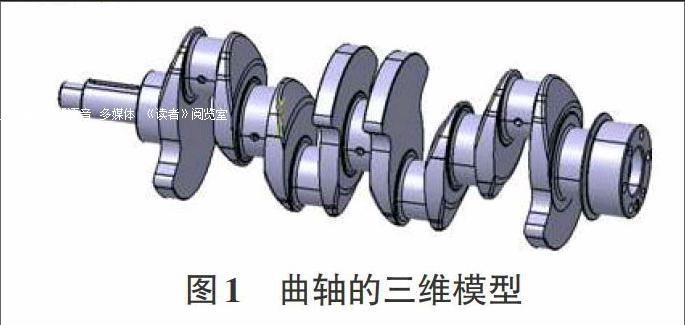

12)如图1,完成曲轴三维实体模型的创建,保存文件。注意要选择“Model”的格式保存曲轴模型,为后续ANSYS软件导入该模型做准备。

2曲轴的有限元分析

2.1实体模型导入

运行ANSYS软件,在其菜单栏中先后点击File→Import→Carla,导人先前“Model”格式的实体模型,需要保证曲轴各个面(尤其是油孔和连杆轴颈处的空腔)没有发生丢失。此时AN-SYS软件显示的是线框模型,需要将显示方式从“Wireframe”改为“nornlal faceting”,即可显示出曲轴的实体模型。本文主要分析曲轴强度,为了保证结果的可靠,保留了过渡圆角、倒角和油孔等几何形状突变的部分。但是,这会增加有限元模型的网格密度,增加节点和单元的数目,增加计算工作量,计算时间会相对变长。

2.2分析计算

边界条件的处理

1)载荷边界条件

已知载荷数据为1200r/rain、2200r/min和3200r/min下,不同的曲轴转角时,连杆轴颈上的载荷大小和作用角。采用沿连杆轴颈轴线方向呈二次函数,沿周向呈余弦函数的分布形式施加作用在曲轴轴颈上的载荷。对于曲轴的旋轉惯性力和重力,可以在ANSYS软件中进行菜单选择,输入两者的数值后,软件会在每一个节点上自动加载旋转惯性力和重力。在三个不同转速下,分别选择四个气缸的进气上止点前10℃A到后30℃A和燃烧上止点前10℃A到后30℃A的数据进行计算,一共计算了60个曲轴转角时刻。本文进行的是曲轴力学分析,载荷在某一瞬时不变,考虑了惯性载荷的作用。

2)约束条件

将主轴承对主轴颈的支承视为刚性的,在划分网格前,先分别在五个主轴颈中央截面轴心处创建硬点,由于油孑L的存在,对于主轴颈不能直接分割建点,分别在五个主轴颈的中间创建五个避开油孔的小圆柱,然后对小圆柱进行分割创建硬点。划分网格之后这五个硬点可以变成节点,在这五个点处施加水平和垂直方向上的位移约束;同时,约束一个止推面的轴向自由度,并约束其周向位移,限制它的旋转自由度。

在合理前处理和边界条件处理的基础上,利用ANSYS软件中的求解器进行计算,得到节点的各种应力值。其中,需要注意的是在ANSYS软件中采用封闭的单位制。由于曲轴模型本身以mm为单位,因此其余基本量单位也需要调整,即:长度为mm,载荷为N,质量为tonne,应力为MPa,密度为torme/mm3。

2.3后处理

求解结束后,在后处理模块中进行相应选择,可以用图形或者文档的形式显示计算结果。与此同时,ANSYS软件本身已经记录下之前GUI操作的命令流,将其导出到计算机中,将命令流中的相关数据(比如节点编号和载荷大小)修改,再复制粘贴到ANSYS命令输入框即可完成下一次操作,无须再次进行GUI菜单的选择,使计算效率大大提高。

在进行疲劳强度校核时候,需要选择出危险截面上的节点,对计算得到的应力值进行分析。

3曲轴强度校核

曲轴强度校核主要包括静强度校核和疲劳强度校核,这两者存在本质上的区别。静强度校核是分析发动机曲轴在受到最大工作载荷时的情况,找出危险区域,求出该处的最大工作应力,选择合适的强度理论校核静强度是否满足要求;疲劳强度校核是分析发动机曲轴在循环变化的工作载荷作用下,在局部应力最大处形成微小裂纹,然后逐渐扩大成为宏观裂纹从而造成断裂,因此也就是分析曲轴的工作寿命。

3.1静强度校核

由于铸铁是一种典型的脆性材料,因此选择第一强度理论进行其静强度校核,其表述为材料发生断裂是由于其最大拉应力达到某一极限值而导致材料发生断裂。

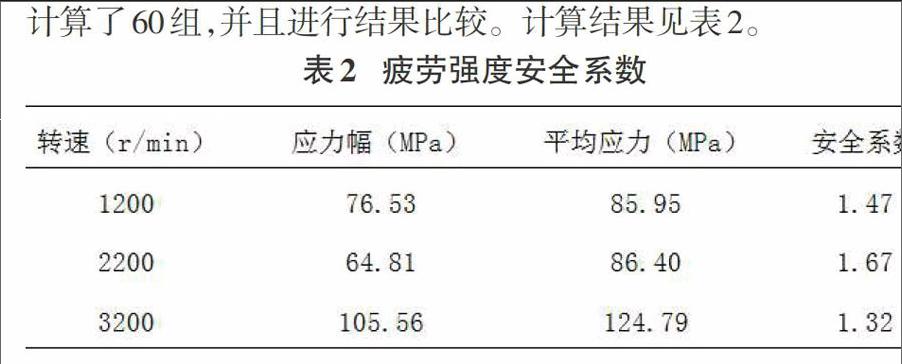

计算结果如表1所示。

查得其许用强度安全系数为2.5t3~。由于7.2>2.5,8.4>2.5,3.9>2.5,可见研究发动机曲轴的静强度符合要求。

3.2疲劳强度校核

曲轴疲劳强度分析是以材料的疲劳极限为基础,同时考虑结构形状尺寸、应力循环情况和材料强化处理等的影响,确定出曲轴的危险部位,再分析危险部位的应力情况,通常以安全系数能否满足要求进行校核。

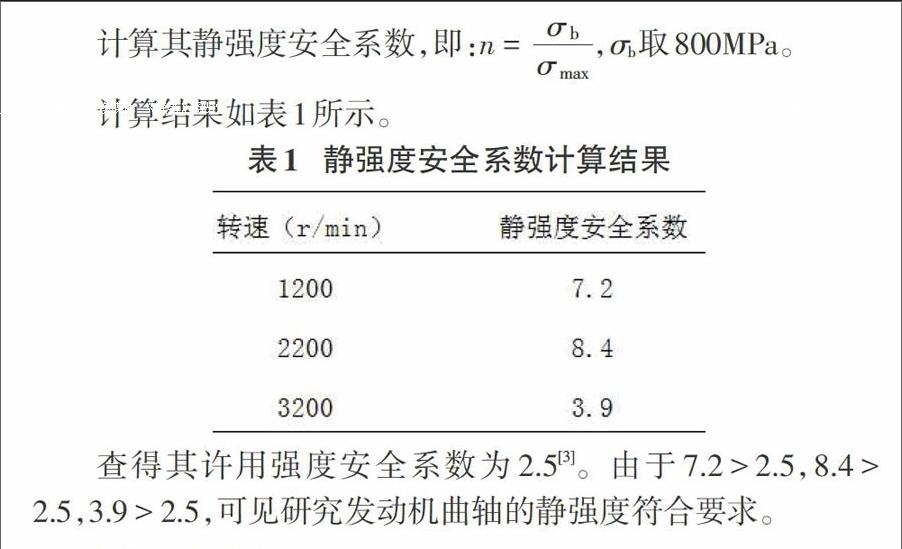

具体到曲轴的疲劳强度计算分析中,关于曲轴破坏的统计结果表明,几乎80%的破坏是由弯曲疲劳造成的,可见其中的重点是校核弯曲疲劳强度。再具体到本文的计算中,需要确定发动机在一个工作循环内应力幅最大的点。由于应力最大时刻一般出现在燃烧上止点附近,应力最小时刻一般出现在进气行程上止点附近,因此选择了四个气缸分别在进气上止点前10℃A到后30℃A和燃烧上止点前10℃A到后30℃A的数据进行计算,在1200r/min、2200r/min和3200r/min三个转速下一共计算了60组,并且进行结果比较。计算结果见表2。

对于材质不均匀,疲劳强度分散度比较大的材料,一般要求曲轴的安全系数范围是1.3-1.8。因此,研究发动机曲轴的疲劳强度符合要求。