高枝修剪机姿态协调控制与精准锯切定位

2017-07-07陈宝林付光华

李 扬,杜 帅,陈宝林,付光华,苑 进※

(1. 山东农业大学机械与电子工程学院,泰安 271018;2. 山东省园艺机械与装备重点实验室,泰安 271018)

高枝修剪机姿态协调控制与精准锯切定位

李 扬1,2,杜 帅1,陈宝林1,付光华1,苑 进1,2※

(1. 山东农业大学机械与电子工程学院,泰安 271018;2. 山东省园艺机械与装备重点实验室,泰安 271018)

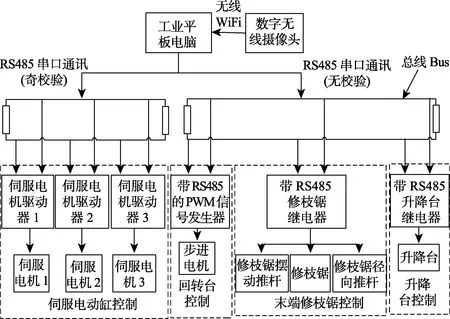

修枝是林业抚育管理的重要措施之一,但适用于高大树木的修枝机械尚处起步阶段。针对目前国内外修枝机械普遍存在作业高度不足、灵活性不高,操作人员劳动强度大、作业危险性高等问题,设计研发了一种高枝修剪机及其控制系统,实现15 m以内高大树木的修枝作业。本文详细阐述了高枝修剪机的工作原理,基于多自由度修剪机械臂正、逆运动学进行锯切定位分析,提出了修剪机的机械臂姿态协调控制与末端修枝锯的锯切定位方法,辅以末端摄像头观察待修树枝的相对位置,通过人机交互界面实现修枝臂协调控制和锯切定位调整,自动化实现升降台、回转台和修剪机械臂姿态调整。此外,通过在开放场地进行样机修枝试验及误差测量与补偿,试验结果表明:在回转台转角固定情况下,本文设计的控制系统和控制方法可以实现末端修枝锯在空间2个坐标轴上的定位标准差均小于5 mm,在作业高度15 m、作业半径6 m的范围内,与同类机械相比具有更高的相对定位精度,能够实现精确定位和锯切作业。

林业;位置控制;运动学;高枝修剪机;锯切定位;协调控制;控制系统实现

李 扬,杜 帅,陈宝林,付光华,苑 进. 高枝修剪机姿态协调控制与精准锯切定位[J]. 农业工程学报,2017,33(10):40-48. doi:10.11975/j.issn.1002-6819.2017.10.006 http://www.tcsae.org

Li Yang, Du Shuai, Chen Baolin, Fu Guanghua, Yuan Jin. Attitude coordination control and accurately sawing-positioning of high-branch pruning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2017, 33(10): 40-48. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.10.006 http://www.tcsae.org

0 引 言

树木修枝是森林抚育的主要措施,对树木生长、成材有非常积极的意义[1-3]。国外机械化修枝技术起步较早,配套齐全[4-5],8m以下的侧枝一般采用修枝剪搭配伸缩臂实现,但8 m以上侧枝修剪缺乏适用机械[6]。近年来,国内修枝机械研究取得了一些成果,但仍以人工作业为主。辛继红等[7-8]分别设计了以汽油机和电动机为动力的背负式修枝机,采用齿轮传动方式,操作者背负修枝锯手持机杆进行作业。华南热带作物机械研究所[9]设计制造了3SG-8型升降修枝机,工作台最大起升高度为 8.5m,操作员通过安装在工作台上的操纵手柄来控制工作台的位置实现修枝作业。上述机械均通过操作员手持设备实现作业,锯切范围窄、自动化程度低、劳动强度大。焦恩璋等[10]设计了一种车载式高枝修剪机,以高空作业车为基础,在机械臂末端装上修枝锯、摆动机构和辅助构件实现高空修枝作业,通过机械臂辅助定位,增加了作业空间,减轻了作业负担,但机械配有专用车辆,液压系统复杂,整机成本很高。

针对国内外普遍缺乏适用高空修枝机械的现状,为拓展修枝范围,提高自动化作业程度,进而提高工作效率和作业质量,本文创新设计并实现了一种针对15 m以下高大树木的修剪机及其控制方法[11-12]。在阐述修剪机机械结构和工作原理基础上,对修剪机械臂进行正、逆运动学和结构分析,提出末端修枝锯锯切定位和修枝作业的控制方法,设计实现其控制系统并集成控制方法。样机试制后,为了检验修剪机在作业过程中的锯切定位精度,在山东农业大学开放场地开展样机修枝试验,测量并分析锯切定位误差,并通过误差补偿的方式进一步提高锯切定位的精度,使其更加方便、快速、准确的将待修树枝对入锯口,实现对高大树木的修枝作业。

1 工作原理

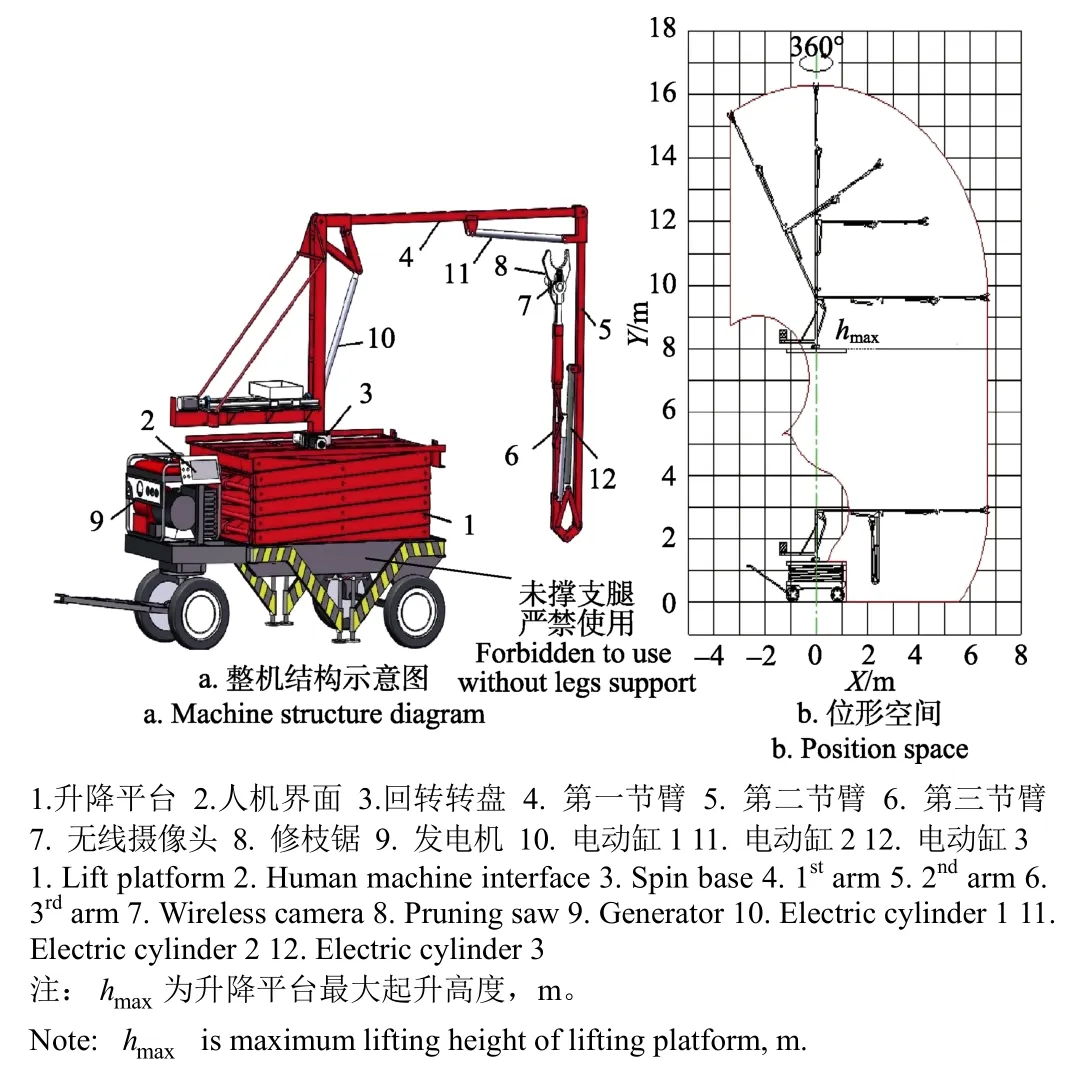

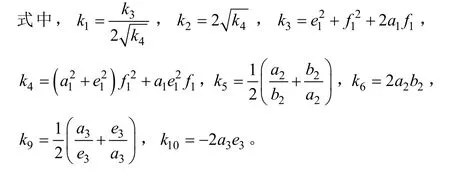

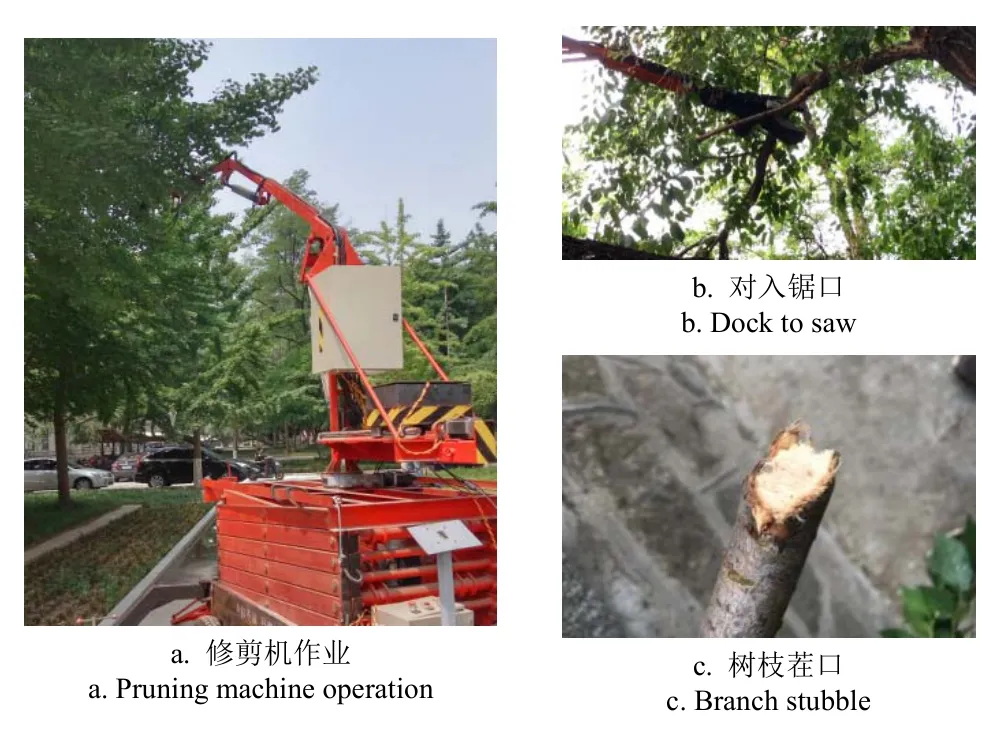

设计高枝修剪机机械结构如图1a所示,操作人员通过观察锯头与树枝的相对位置,利用机载人机界面灵活控制 3个节臂协调动作进行锯切定位。为了进一步提高机械易用性,在锯头前端设计了无线摄像头,辅助地面操作员观察高空中锯头和树枝的距离。由 3节臂组成的臂架系统被固定在1个升降平台的回转台上,每节臂由1个关节驱动绕轴心旋转,修枝锯固定于第3节臂的末端。高枝修剪机各节臂参数如表 1所示,整机修枝高度能够达到15 m,作业半径可达6 m,最大修枝直径为10 cm,能够满足高空修枝作业的要求。

图1 高枝修剪机Fig.1 High-branch pruning machine

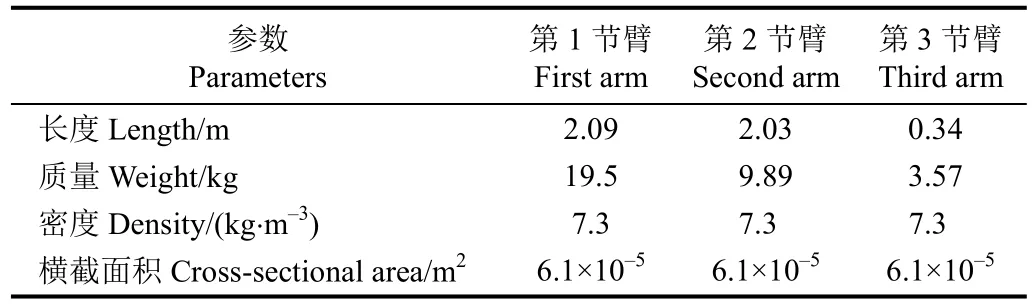

表1 高枝修剪机各节臂参数Table 1 Arm parameters of flexible high-branch pruning machine

修枝臂关节旋转是由电动缸伸缩配合连杆动作驱动,定义回转台的转角以及修枝臂的 3个关节角分别为q0、q1、q2、q3,关节角的大小由电动缸长度唯一决定。样机中采用535、350、390 mm伸长范围的电动缸(GL20-05型,上海光剑自动化设备有限公司),由台达ASDA-A2伺服器配伺服电机驱动,单向220 V AC电源供电,最终实测形成的转角范围分别为

根据各节臂长度和转角参数可计算出修枝修枝臂的位形空间,该空间描述了末端执行器的活动范围,是机械臂运动灵活性的重要指标[13-16]。理论上讲,此活动范围可以覆盖修枝臂所在位置前后的一个球状区域。但在关节结构和机构运动奇异性等因素的约束下,其运动空间受到了限制,对高枝修剪机末端实际可达位置进行计算仿真可得位形空间为图1b所示。因此,林业高枝修剪机械的工作即为利用设计的控制器和控制算法,在修枝锯可达空间范围进行锯切定位、对准、修枝等作业。

2 锯切定位分析

位形空间中的某点可以对应不同的升降台高度和修枝臂姿态,实际操作时从安全的角度考虑,总是先调整修枝臂姿态,如果锯切位置超出修枝臂可达范围,再进行升降台升降动作。

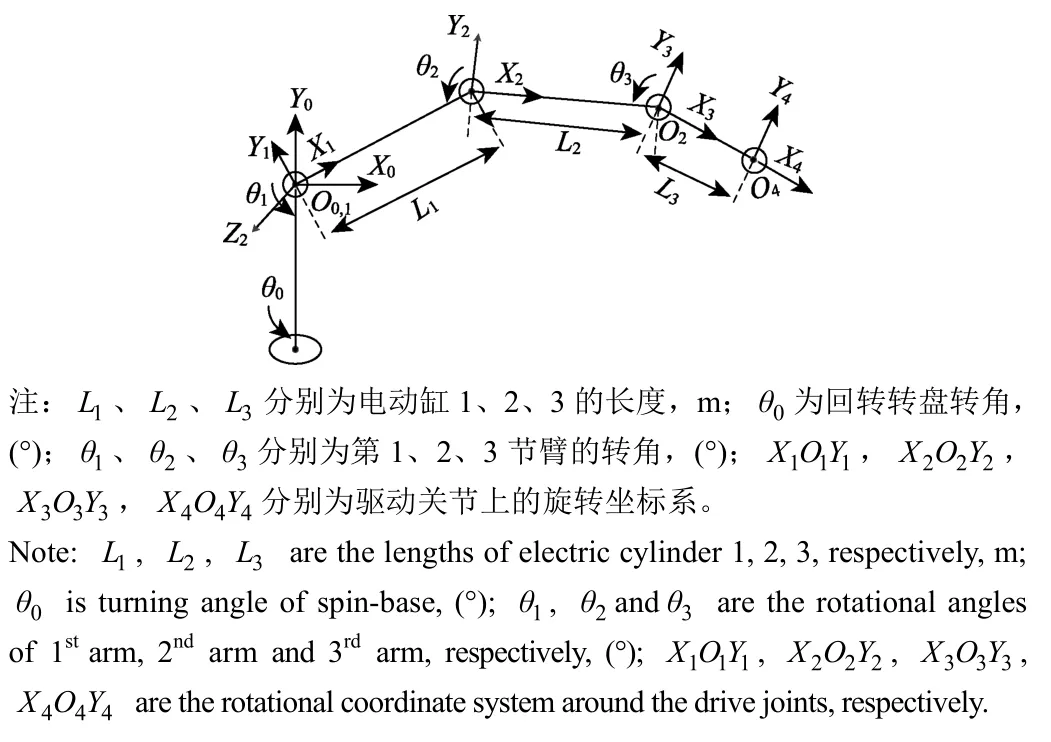

采用 D-H方法对修剪机修枝臂进行运动学建模分析[17-22]。为了便于分析和计算,简化修枝臂结构如图 2所示,臂架系统共包含4个自由度,分别由4个旋转轴组成,带动修剪机末端修枝锯灵活地运动并进行修枝作业。依照D-H方法得到修枝臂的连杆参数如表2所示。

图2 修剪机械臂坐标空间示意图Fig.2 Pruning machine arm coordinate space diagram

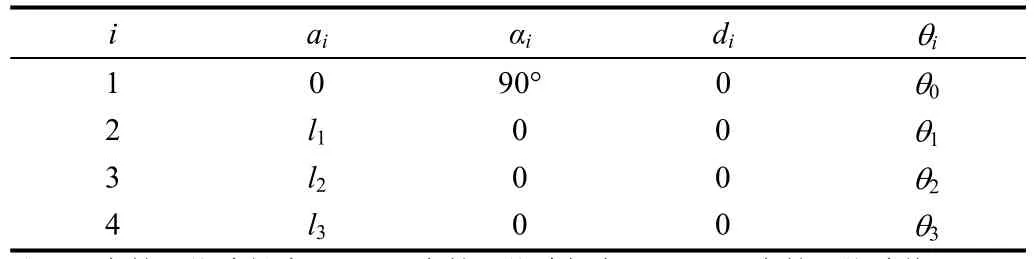

表2 修枝臂D-H参数Table 2 Manipulator D-H parameters

得到修剪机机械臂的齐次变换矩阵为

2.1 正运动学分析

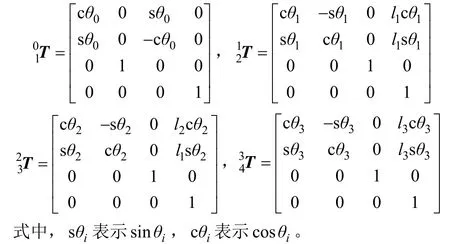

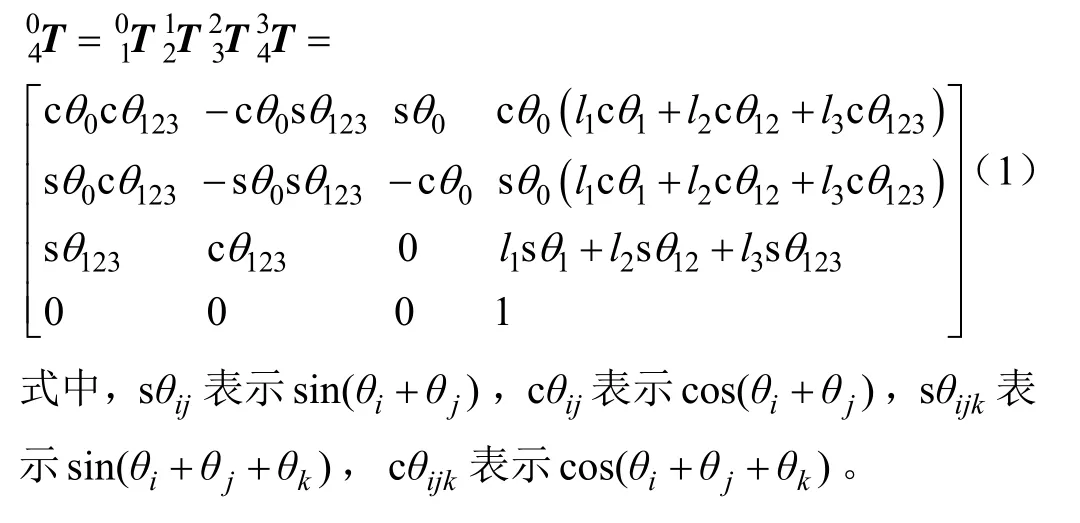

修枝臂的正运动学是在已知各个关节角的情况下,求末端的位置和姿态,即求出齐次变换矩阵为

由式(1)可知,代入对应关节角θ后,即可求出矩阵即得到修枝臂姿态和末端位置。

2.2 逆运动学分析

修枝臂的逆运动学分析是在已知末端的位置和姿态的情况下(即已知),求各个关节角θi。

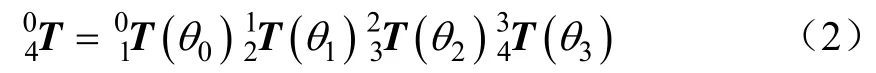

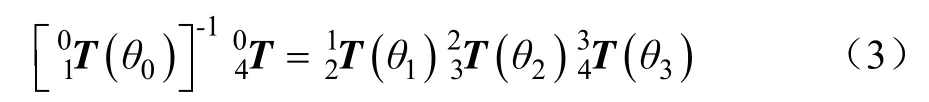

如前所述,已知末端执行机构的齐次变换矩阵与基底坐标系之间的转换中有如下关系

将式中含有θi的部分移到方程的左边,可以依此得到关节角的值。

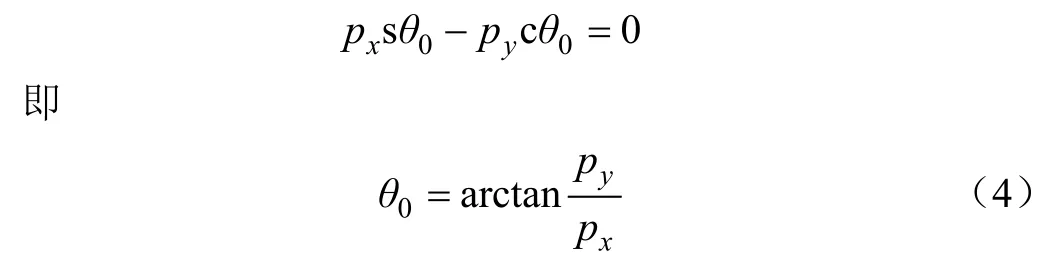

1)转角θ0的计算

由式(2)得到方程

对比等式两边矩阵中第3行第4列的对应元素相等,可以得到

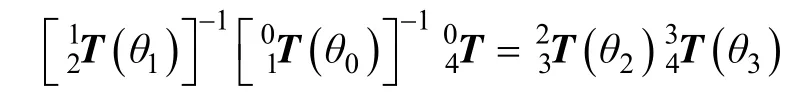

2)关节角θ1的计算

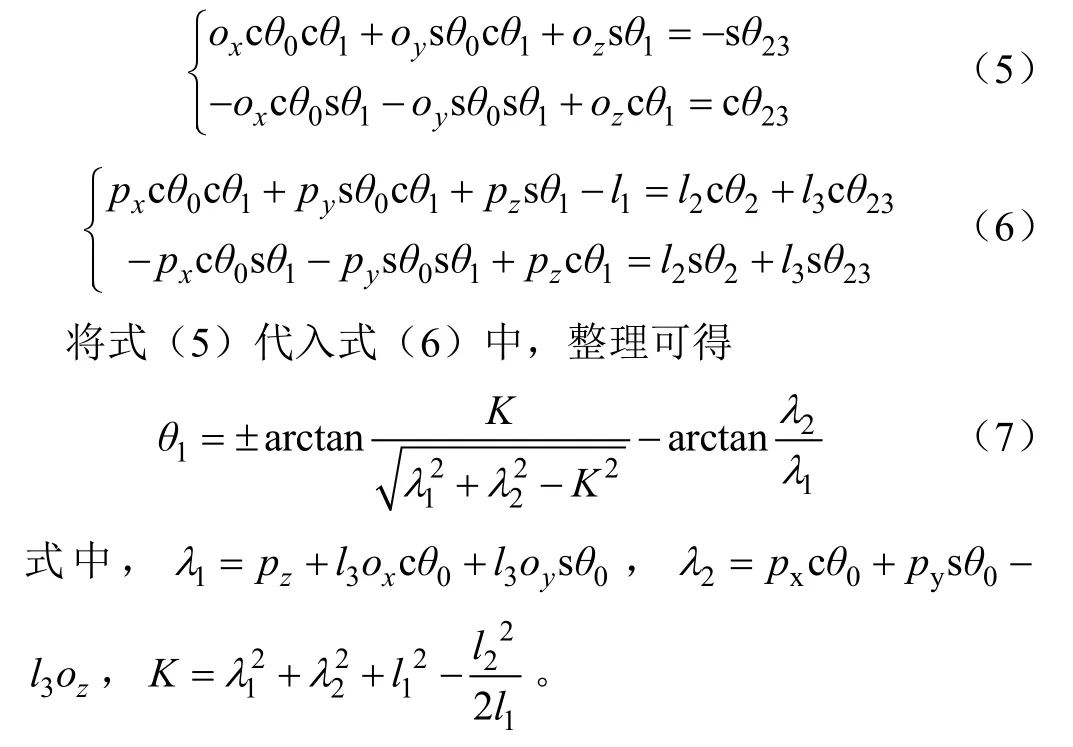

进一步由式(2)得到方程对比等式两边第1行中第2列与第4列,第2行第2列与第4列,化简计算得到

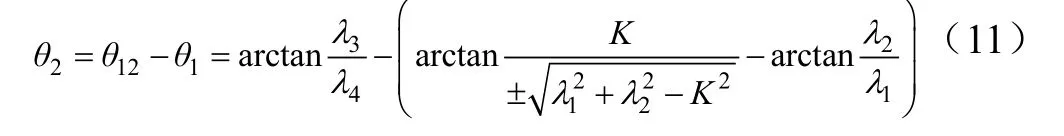

3)关节角θ2的计算

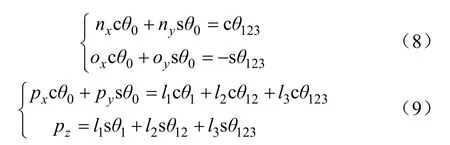

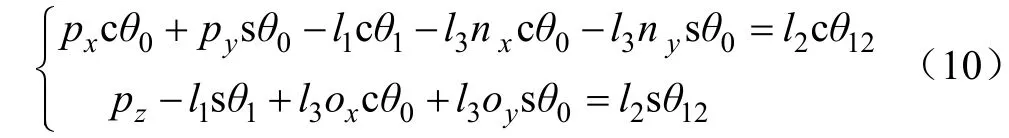

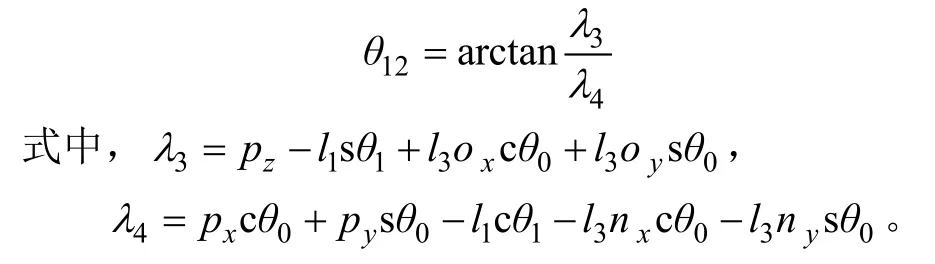

考察式(3)两边第1行第1、2、4列,第2行第4列分别对应相等,通过计算化简,得到式(8、9)

将式(8)代入式(9)中,整理可得

将上式化简可得

求出关节角θ1和关节角θ2的和之后,再减去关节角θ1的值,得到关节角θ2为

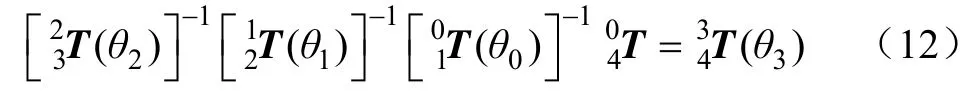

4)关节角θ3的计算

由式(2)可知

根据式(12)两边第1行第4列和第2行第4列对应相等,通过计算化简,得到下式

根据前述推导过程,修枝臂逆运动学所需的 1个旋转角和 3 个关节角分别由式(4)、(7)、(11)、(13)求出,完成修枝臂逆运动学求解分析。

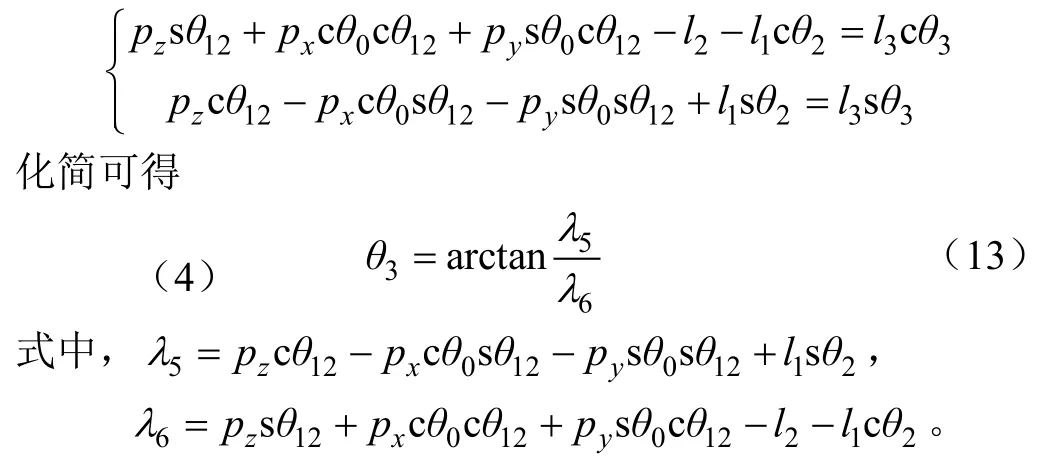

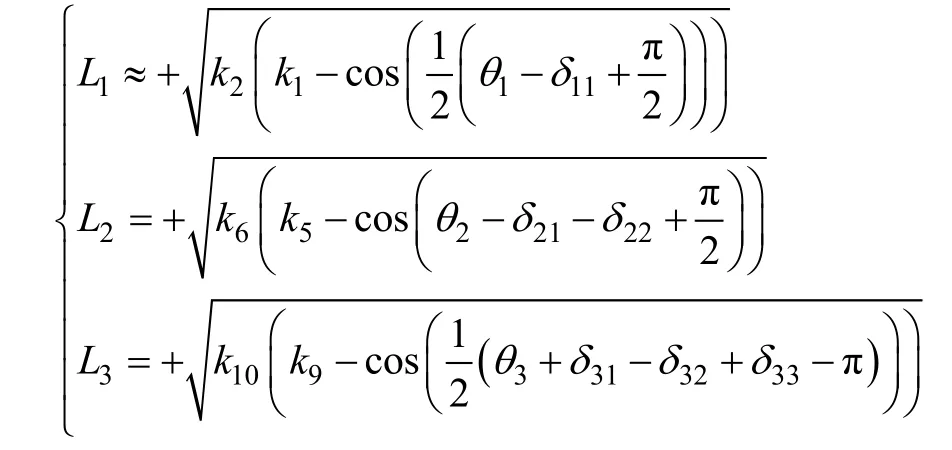

2.3 电动缸伸缩量计算

机械结构决定了修枝臂关节角θi(i=1,2,3)与电动缸长度Li存在的一一对应关系,前面通过修枝臂逆运动学分析求解了关节角度θi,但实际控制时要通过这种对应关系将θi转换成电动缸长度Li,才能确定每个电动缸的伸缩量,从而实现对修枝臂的控制。

对 3个节臂结构进行分析,得到其几何关系图(图3),经过相关推导,可以得到3节机械臂的电动缸长度Li与3个关节转角之间的对应关系分别为

图3 机械臂几何结构示意图Fig.3 Mechanical arm geometry diagram

3 锯切定位控制的实现

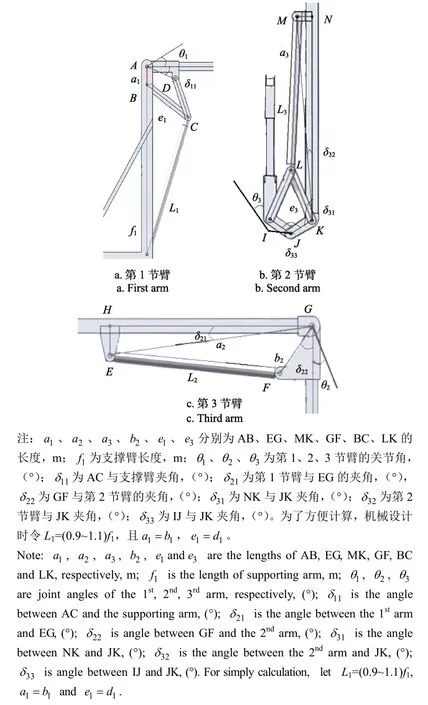

3.1 修枝臂的控制流程

前面分析了修枝臂逆运动学及结构特征,在给定末端目标位置(xf,yf)前提下,理论上可以通过前述结构关系得到电动缸伸长量,计算出伺服器参数进行控制。但由于修枝位置是不确定的,实际环境中没有对应的坐标空间,因此无法直接获取目标坐标。本文实现定位控制的方法是首先将修枝臂初始化为某一姿态,计算相对位移,通过 3个节臂的协调控制方式将修枝锯移向被修树枝,最后启动修枝锯完成修枝作业。

如图1b所示,臂架系统安装于升降台上,最大起升高度为6 m,修枝臂在初始化姿态下,操作员通过摄像头辅助观察锯头和树枝之间的距离,分别进行 3个轴向上的调整。通过控制总线向升降台系统硬件、回转台系统硬件和修枝臂系统硬件发送指令,进而控制升降台、回转转盘和修枝臂,实现修枝锯锯切定位。操作人员通过工业平板电脑控制摆动推杆带动修枝锯运动到树枝底部,径向推杆和修枝锯相互配合进行修枝作业;完成作业后,修剪机由工作位置运动到原始位置,关闭修剪机。整个工作流程如图4所示。

图4 修枝臂姿态调整流程Fig.4 Manipulator attitude adjustment process

3.2 电动缸伸缩量控制

伺服器将电动机旋转编码器得到的脉冲转换为用户单位(PUU,pulse of user unit)[23],具体换算关系为编码器实际返回值是1 280 000 pls/rev,通过设置电子齿轮比,比例分子为 128,分母为 10,因此得到用户单位返回值为实际采用的电动缸额定伸缩速度为50 mm/s,其内部电机额定转速为3 000 rev/min (50 rev/s),因此每1 rev对应电动缸伸长量1 mm。台达ASDA-A2伺服器提供了非常便捷的位置控制模式(Pr模式),可以在伺服器中保留64组命令寄存器供用户设置不同位置的 PUU值,每组有唯一的 Pr序号。以控制电动缸1伸缩Lxmm为例,具体控制流程如下:

1)设定伺服驱动器工作在内部驱动的 Pr位置控制模式;

2)上电读取伺服驱动器初始化位置的 PUU值并记录该值①安全起见,在停机、过载、报警等异常情况下应该启动电动缸复位相对应的Pr序号,实现机械臂复位操作。;

3)定义某1个Pr序号(如Pr1)为复位动作,将初始值写入相应寄存器,并进行动作参数设定(加速度值、最大速度、加减速延时时间等);

4)定义第2个Pr序号(如Pr2)为伸长动作,对应寄存器写入数值Lx´ 100 000,并进行动作参数设定;

5)为简化电动缸控制,定义第3个Pr序号(如Pr3)为收缩动作,对应寄存器写入数值 -Lx´ 100 000,并进行动作参数设定;

6)启用伺服器内部输入模式;

7)由内部寄存器启动伺服器;

8)启动相应的Pr序号,完成1次电动缸复位或点动伸长(或收缩)Lxmm的操作。

3.3 三节臂协调控制实现方法

由于修枝作业环境的非结构化特征(目标物体遮挡、对齐效率等)[24],各节臂独立调整只能满足修枝臂大幅度姿态调整的需求,从而实现修枝锯的粗定位。当修枝锯调整到距树枝较近的范围,则需要对修枝锯进行上下左右(在一个纵剖面内)的微调,才能将树枝卡入修枝锯槽口,微调操作需要通过3个节臂的协调控制实现。

协调控制是指在已知定位目标位置前提下,通过修枝臂运动学逆解和结构关系求解各电动缸长度,再根据计算得到的伸缩量控制伺服电机。由于现实环境中没有坐标空间,控制时可以由当前电动缸长度先通过运动学正解计算出末端修枝锯在虚拟坐标空间内的位置坐标,并累加 1次位移产生的偏移量得到新坐标,最后根据运动学逆解和结构关系求解电动缸伺服电机的控制参数,进而实现3个节臂的协调控制。以1次位移的步长Lsmm为例,具体控制流程如下②与独立控制相似,协调控制同样需要保留实现复位相关的Pr操作,以确保在停机、伺服器异常等行为下进行必要的修枝臂复位操作。:

1)设定伺服驱动器工作在内部驱动的Pr位置控制模式;

2)通过伺服器中存储的由回授脉冲转换的 PUU值得到当前电动缸伸长量,通过修枝臂运动学正解(式1),并根据 3个电动缸当前长度,计算修枝锯在虚拟坐标空间中的位置坐标,记为初始位置 (x0,y0);

3)根据纵剖面内的运动方向和运动步长,得到目标位置坐标 (x0±Ls,y0)(左右方向)或 (x0,y0±Ls)(上下方向),记为(xf,yf);

4)根据几何关系和由式(4)、(7)、(11)、(13)确定的运动学逆解,将(xf,yf)转换为每个电动缸对应的伸缩量,分别记为Ls1、Ls2、Ls3;

5)对3个伺服器分别定义一个Pr序号(如Pr4)为伸缩动作,对应寄存器写入数值Lsi´ 100 000,i=1,2,3,并进行动作参数设定;

6)启用伺服器内部输入模式;

7)由内部寄存器启动伺服器;

8)对3个伺服器同时启动相应的Pr序号,完成修枝臂沿某方向上一次步长为Lsmm的协调控制。

3.4 升降台和回转台控制

当超出臂架作业空间之后(主要考虑垂直方向距离),应当启动升降台进行定位调整,而当锯切位置不在修枝臂确定的剖面内时需要进行回转调整。

根据修剪机正运动学,得到修剪机末端位置坐标后改变末端上(下)方向坐标,利用修剪机逆运动学,得到各个关节角度,转换成修枝臂电动缸的伸长量;当修枝高度超出当前工作范围,修剪机末端上(下)运动过大时,启动升降台,升降台的上升和下降配合电动缸的伸长和收缩,实现修剪机末端修枝锯上(下)微动,具体控制流程如下:

1)对修枝臂进行正运动学计算,得到修枝锯在虚拟坐标系中的坐标位置 (x0,y0);

2)根据锯切位置调整改变纵向位置坐标 (x0,y0+Dy),进行修枝臂逆运动学分析,得到对应电动缸目标伸长量,并依此判断是否超出当前锯切最大高度限制;

3)如没有超出最大高度限制,则实现电动缸伸缩控制;否则启动升降台升降控制,通过控制控制继电器的闭合,实现升降台的上升、下降。

回转台控制主要控制回转步进电机,实现旋转台顺时针旋转、逆时针旋转和停止动作。控制回转步进电机的脉宽调制(pulse width modulation,PWM)信号发生器采用固定周期(100μs)信号输出,通过改变PWM信号的占空比实现旋转台的启停。设定当PWM信号发生器输出信号占空比为0时,旋转台停止旋转,占空比为50%时旋转台开始旋转。

回转台方向控制由DC 5 V电源模块通过继电器与步进电机编码器方向信号端口连接,通过改变继电器开关状态对转向进行控制。当步进电机编码器方向信号继电器关闭时,控制步进电机带动旋转台顺时针旋转;当步进电机编码器方向信号继电器打开时,控制步进电机带动旋转台顺时针旋转。

4 样机锯切定位试验

4.1 样机试验系统

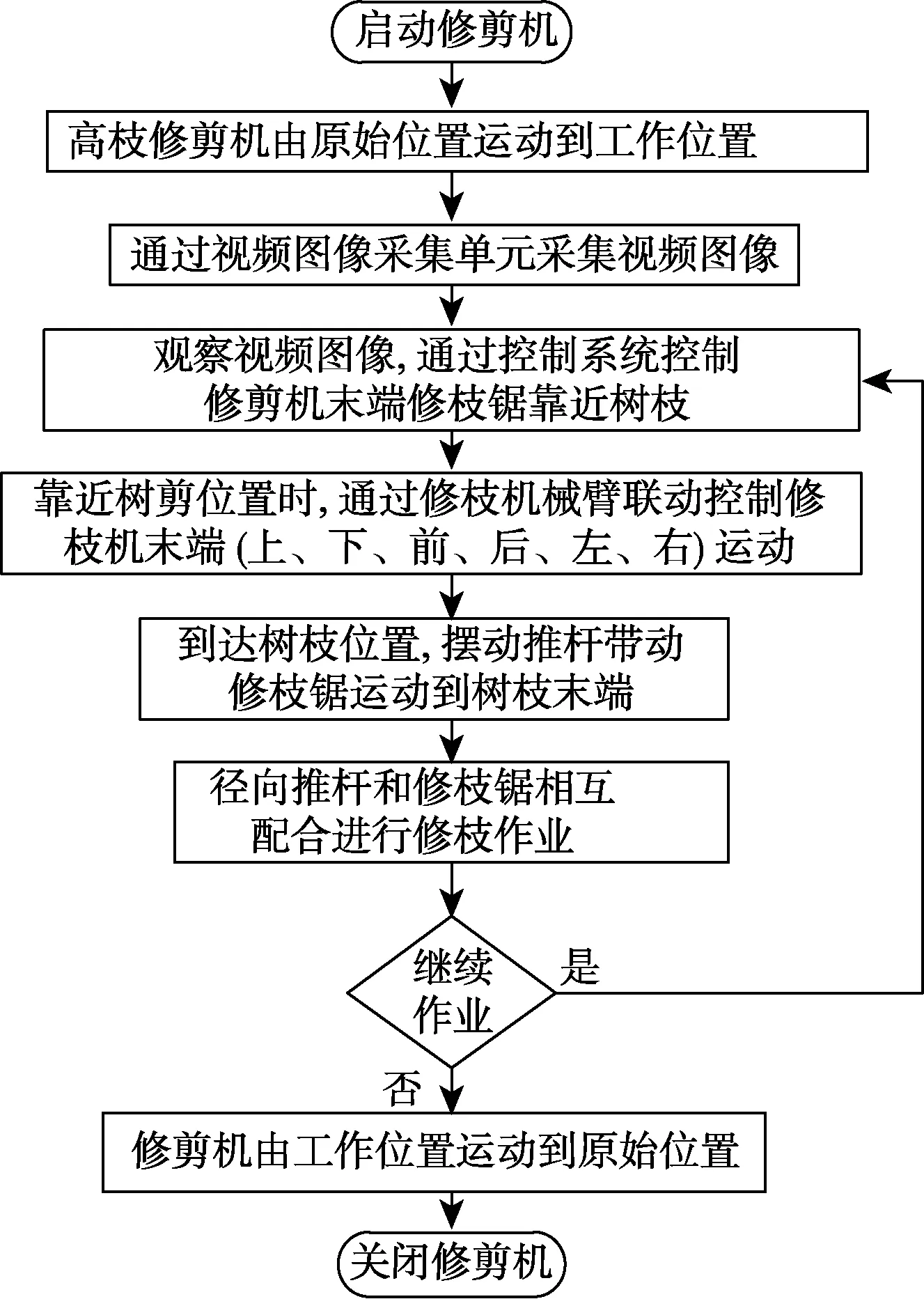

修剪机控制系统以工业平板电脑为控制核心。在平板上开发基于Windows MFC的人机交互程序[25-26],如图5a所示,作业人员通过触摸平板上的虚拟按键实现修剪机操控,完成修枝作业。为了便于修枝锯对准待修树枝,在修枝锯旁配置了无线摄像头,通过WiFi无线通信的方式将采集图像信号传输至平板电脑上的接收端。图 5b、5c所示为无线摄像头在修枝锯关键姿态下采集到的影像,可以看出通过视觉辅助的方式更容易判断修枝锯与待修树枝间的相对位置。

修剪机控制系统整体结构如图6所示,其中对3个伺服电机的控制是系统主要功能之一。为了尽可能避免总线竞争对伺服控制产生影响,设计了1条RS485总线专用于伺服器通讯。此外,旋转台步进电机、控制修枝锯动作和升降台的继电器均采用带RS485通讯的控制单元,并通过第2条RS485总线实现。

图5 应用程序及摄像头辅助定位Fig.5 Application and camera assisted positioning

图6 控制系统整体结构框图Fig.6 Control system structure block diagram

作业时,操作人员通过工业平板的触摸屏观察树枝位置,并通过工业平板电脑发送主动控制指令。控制软件集成了机械臂正逆运动学解算以及结构关系,能够实现 3个节臂的独立控制和协调控制。此外,控制程序还可实现回转台旋转、升降台升降、修枝锯摆动和修枝等功能。

样机修枝试验在山东农业大学校内开放区域内进行,主要修除具有多年长龄树木的死枝和影响生长的竞争枝。如图7所示,图7a为修剪机作业现场;图7b为修枝作业试验中树枝与修枝锯槽口对准操作过程;图7c为修枝锯剪枝后的树枝切口。

图7 样机试验Fig.7 Prototype test

4.2 锯切定位误差测量及补偿

为了检验并提高修剪机在作业时的锯切定位精度,修枝试验过程中采用逐点测量锯切定位误差的方法,在给定末端位置的基础上,通过应用程序控制末端修枝锯进行定位,移动后测量并记录修枝锯到达的实际位置,并将实际位置与理论位置进行对比分析,如误差过大则当进行误差补偿处理。

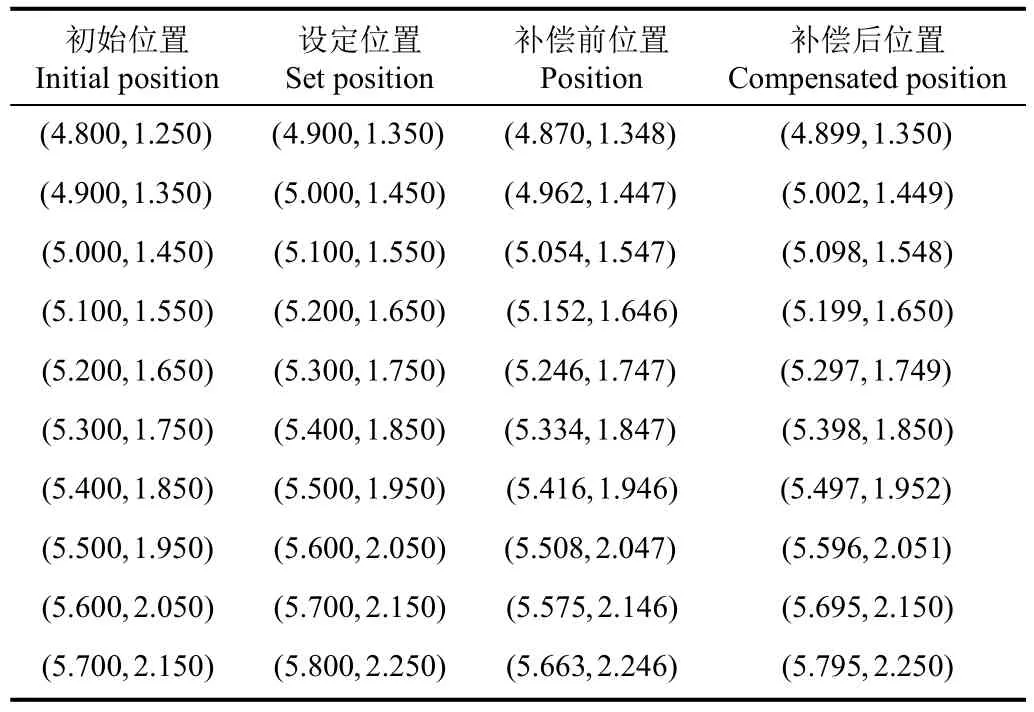

修枝作业时首先调整回转台,对准待剪树枝方向后再调节机械臂,通过3节臂联动将树枝对入锯口。因此,协调控制是提高锯切定位精度的关键[27-30]。将控制系统应用于样机作业,为评估定位控制的精确度,将回转角0q固定,在一个纵剖面内定位末端修枝锯,通过测距设备测量修枝锯在虚拟坐标空间中的横向、纵向距离,计算由控制系统产生的定位误差。这里仅分析一般情况,即以修枝臂初始化姿态为初始点的相对运动。采用逐点测量的方法,机械臂初始化后同时在空间 2个坐标轴向上(横向、纵向)以 10 cm为单位移动,测量移动后实测位置如表3中所示。

表3 定位试验结果(数据格式:(y, x);m)Table 3 Positioning test result (format (y, x); m)

从表 3中可以看到,由于关节间隙、杆件精度、装配工艺等多方面因素的制约,未经补偿的机械臂定位误差较大。此外,由于修剪机械臂的臂展长,负载自重比大,存在一定的柔性,是导致定位误差的另一重要因素。

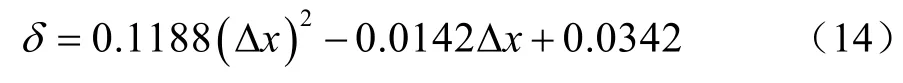

为了进一步提高系统的定位精度,采用二次回归的方法对试验误差数据进行误差拟合[31],在定位时将拟合误差累加到定位坐标上,再通过运动学逆解求的各电动缸的长度。由于表 3所示横向定位误差比纵向定位误差大的多,因此实际系统中主要是对横向定位误差进行补偿[31]。根据表3中补偿前位置误差数据,得到拟合方程

式中d为补偿误差,m;Dx为相对初始点的移动距离,m;将补偿公式集成于控制程序,重复试验得到新的试验结果如表 3中补偿后位置数据所示。将表中数据绘制在同一坐标系下(图 8),可以看到,经过误差补偿后横向定位误差可以修正到纵向误差水平,基本上可以满足定位精度的需求。经简单计算,补偿后在 2个轴向上的定位标准差均小于5 mm,与类似农业工程机械手相比(如采摘机械手)[32-33],定位精度能够达到同类机械手水平,且考虑到高枝修剪机定位范围更广(作业高度 15 m、作业半径6 m),表明其相对定位精度更高,能够达到设计要求,实现精确定位和锯切作业。

图8 补偿前后定位位置Fig.8 Positioning error before and after compensation

5 结 论

1)研制了一类高枝修剪机械,能够实现 15 m以内高大树木的修枝工作,对其臂架系统进行了正逆运动学和结构特征分析,在此基础上提出了机械臂锯切定位控制方法。

2)设计实现了基于Windows工业平板的高枝修剪机的控制系统和应用软件,并集成提出的锯切定位控制方法,实现了 3节修枝臂的独立控制和协调控制,以及对升降平台、回转台的控制,一定程度上缓解了修枝技术落后,修枝装置机械化、自动化程度不高的现状,有效提高高枝修剪的工作效率。

3)对研制的高枝修剪机进行了锯切定位和修枝试验,并对锯切定位误差进行了测量及补偿,补偿后在 2个轴向上的定位标准差均小于5 mm,满足高空剪枝作业要求,为进一步发展高枝修剪机械积累了宝贵经验。

[1]张秀秀,曹帮华,张晓文,等. 杨树修枝理论和技术研究进展[J]. 河北林果研究,2010,25(3):235-239.Zhang Xiuxiu, Cao Banghua, Zhang Xiaowen, et al. Progress in research on theory and technology of poplar pruning[J].Hebei Journal of Forestry and Orchard Research, 2010, 25(3):235-239. (in Chinese with English abstract)

[2]王春胜,赵志刚,吴龙敦,等.修枝高度对西南桦拟木蠹蛾为害的影响[J]. 西北林学院学报,2012,27(6):120-123.Wang Chunsheng, Zhao Zhigang, Wu Longdun, et al. Effects of pruning height on trunk borer (arbela spp.) damage to betula alnoides[J]. Journal of Northwest Forestry University,2012, 27(6): 120-123. (in Chinese with English abstract)

[3]丁思一,佘济云,杨庆朋,等. 间伐和修枝对杉木人工林土壤微生物量碳和酶活性的影响[J]. 中南林业科技大学学报,2015,35(6):75-79.Ding Siyi, She Jiyun, Yang Qingpeng, et al. Effects of thinning and pruning on soil microbial biomass carbon and soil enzyme activities in chinese fir plantation[J]. Journal of Central South University of Forestry & Technology, 2015,35(6): 75-79. (in Chinese with English abstract)

[4]顾正平,沈瑞珍. 国内外园林绿化机械现状与发展趋势[J].林业机械与木工设备,2004,32(2):4-7.Gu Zhengping, Shen Ruizhen. Present status and prospect of gardening machines at home and abroad[J]. Forestry Machinery & Woodworking Equipment, 2004, 32(2): 4-7.(in Chinese with English abstract)

[5]贾启明,马秀娟,张大海. 关于城市高大树木修剪机械化的探讨[J]. 辽宁林业科技,2001,5(3):43-44 Jia Qiming, Ma Xiujuan, Zhang Dahai. Discussion on the mechanization of pruning tall trees in cities[J]. Journal of Liaoning Forestry Science & Technology, 2001, 5(3): 43-44.(in Chinese with English abstract)

[6]李世葳,王述洋,王慧,等.树木整枝修剪机械现状及发展趋势[J]. 林业机械与木工设备,2008,36(1):15-16.Li Shiwei, Wang Shuyang, Wang Hui, et al. Present status and prospect of tree pruning machinery[J]. Forestry Machinery& Woodworking Equipment, 2008, 36(1): 15-16. (in Chinese with English abstract)

[7]辛继红,汤兴初,全腊珍,等.背负式可调高枝修剪机的研制[J]. 湖南农业大学学报:自然科学版,2003,29(1):63-64.Xin Jihong, Tang Xingchu, Quan Lazhen, et al. On compact adjustable tree pruner[J]. Journal of Hunan Agricultural University: Natural Sciences, 2003, 29(1): 63-64. (in Chinese with English abstract)

[8]杨乾华,向北平.电动绿篱修枝机的结构设计与研究[J]. 林业科技,2010,35(1):48-50.Yang Qianhua, Xiang Beiping. Structural design and research on electricaly operated hedgerow pruner[J]. Forestry Science& Technology, 2010, 35(1): 48-50. (in Chinese with English abstract)

[9]3SG-8型全液压修枝整形机[J]. 农业机械,1981(2):10-11.3SG-8 full hydraulic pruning machine[J]. Agricultural Machinery, 1981(2): 10-11.

[10]焦恩璋,张建红.车载式高枝修剪机的研制[J]. 南京林业大学学报,1990,14(1):63-67.Jiao Enzhang, Zhang Jianhong. A study of lorry-mounted highlift pruner[J]. Journal of Nanjing Forestry University,1990, 14(1): 63-67. (in Chinese with English abstract)

[11]陈延甫. 高大树木修枝机械的设计与优化分析[D]. 泰安:山东农业大学,2016.Chen Yanfu. Design and Optimization Analysis of Tall Trees Pruning Machine[D]. Taian: Shandong Agricultural University,2016. (in Chinese with English abstract)

[12]苑进,武军,曹邦华,等. 一种杨树自动修枝装置:2013 103070033B[P]. 2013-12-11.

[13]税海涛,李迅,马宏绪. 空间机械臂位形与基座姿态协同控制研究[J]. 宇航学报,2011,32(8):1709-1714.Shui Haitao, Li Xun, Ma Hongxu. Coordinated control for space manipulator configuration and base orientation[J].Journal of Astronautics, 2011, 32(8): 1709-1714. (in Chinese with English abstract)

[14]刘亚军,黄田. 6R操作臂逆运动学分析与轨迹规划[J]. 机械工程学报,2012,48(3):9-15.Liu Yajun, Huang Tian. Inverse kinematics and trajectory planning of 6R serial manipulators [J]. Journal of Mechanical Engineering, 2012, 48(3): 9-15. (in Chinese with English abstract)

[15]梁喜凤,苗香雯,崔绍荣,等. 番茄收获机械手运动学优化与仿真试验[J]. 农业机械学报,2005,36(7):96-100.Liang Xifeng, Miao Xiangwen, Cui Shaorong, et al.Experiments of optimization and simulation on kinematics of a tomato harvesting manipulator[J]. Transactions of the Chinese Society of Agricultural Machinery, 2005, 36(7): 96-100. (in Chinese with English abstract)

[16]窦永磊,汪满新,王攀峰,等. 一种6自由度混联机器人静刚度分析[J]. 机械工程学报,2015,51(7):38-44.Dou Yonglei, Wang Manxin, Wang Panfeng, et al. Stiffness analysis of a 6-DOF hybrid robot[J]. Journal of Mechanical Engineering, 2015, 51(7): 38-44. (in Chinese with English abstract)

[17]罗天洪,马翔宇,陈才,等. 基于操纵子学模型的5自由度宏-微精密机械手运动的映射关系[J]. 机械工程学报,2015,52(13):48-53.Luo Tianhong, Ma Xiangyu, Chen Cai, et al. Control system of five degrees of freedom of macro-micro precision manipulator based on operon model mapping [J]. Journal of Mechanical Engineering, 2015, 52(13): 48-53. (in Chinese with English abstract)

[18]孙良,赵匀,俞高红,等. 基于D-H变换矩阵的宽窄行分插机构运动特性分析与设计[J]. 农业工程学报,2012,28(5):13-18.Sun Liang, Zhao Yun, Yu Gaohong, et al. Design and kinematics analysis of wide-narrow distance transplanting mechanism based on D-H transformation matrix[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 13-18. (in Chinese with English abstract)

[19]张旭,郑泽龙,齐勇. 6自由度串联机器人D-H模型参数辨识及标定[J]. 机器人,2016,38(3):260-370.Zhang Xu, Zheng Zelong, Qi Yong. Parameter identification and calibration of D-H model for 6-DOF serial robots[J].Robot, 2016, 38(3): 260-370. (in Chinese with English abstract)

[20]张鹏程,张铁. 基于包络法六自由度工业机器人工作空间的分析[J]. 机械设计与制造,2010(10):164-166.Zhang Pengcheng, Zhang Tie. Study on workspace analysis of 6r robot based on envelope method[J]. Machinery Design& Manifacture, 2010(10): 164—166. (in Chinese with English abstract)

[21]甘屹,王均垒,孙福佳.基于给定工作空间的6R型机器人[J]. 中国机械工程,2014,25(22):3003—3011.Gan Yi, Wang Junlei, Sun Fujia. Optimal design of D-H parameters of a 6r robot for prescribed workspace[J]. China Mechanical Engineering, 2014, 25(22): 3003—3011. (in Chinese with English abstract)

[22]俞高红,张玮炜,孙良,等. 偏心齿轮-非圆齿轮行星轮系在后插旋转式分插机构中的应用[J]. 农业工程学报,2011,27(4):100-105.Yu Gaohong, Zhang Weiwei, Sun Liang, et al. Application and analysis of planetary gear train with eccentric gears and non-circular gear in backward rotary transplanting mechanism[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(4): 100-105. (in Chinese with English abstract)

[23]谢存禧,李琳. 空间机构设计与应用创新[M]. 北京:机械工业出版社,2007.

[24]台达伺服ASDA-A2使用手册[M]. 台湾:中达电通股份有限公司, 2011.

[25]马永春. 杨树人工林修枝机理及修枝技术体系的研究[D].南京:南京林业大学,2012.Ma Yongchun. Study on Pruning Mechanism and Pruning Technology System of Poplar Plantation[D]. Nanjing:Nanjing Forestry University, 2012. (in Chinese with English abstract)

[26]奚陶. 工业机器人运动学标定与误差补偿研究[D]. 武汉:华中科技大学,2012.Xi Tao. Research on Kinematic Calibration and Error Compensation of Industrial Robot[D]. Wuhan: Huazhong University of Science & Technology, 2012. (in Chinese with English abstract)

[27]杰瑞夫,克里斯托夫. Windows核心编程(第5版)[M]. 北京:清华大学出版社,2008.

[28]侯俊杰. 深入浅出MFC(第2版)[M]. 武汉:华中科技大学出版社,2001.

[29]邓永刚. 工业机器人重复定位精度与不确定度研究[D].天津:天津大学,2014.Deng Yonggang. Research on the Repeatability and Uncertainty of Industrial Robots[D]. Tianjin: Tianjin University, 2014. (in Chinese with English abstract)

[30]陈志煌,陈力. 闭链双臂空间机器人抓持载荷基于径向基函数神经网络的补偿控制[J]. 机械工程学报,2011,47(7):38-44.Chen Zhihuang, Chen Li. Compensation control for grasped object of dual-arm space robot with close-chain based on radial basis function neural network[J]. Journal of mechanical Engineering, 2011, 47(7): 38-44. (in Chinese with English abstract)

[31]龚星如,沈建新,田威,等. 工业机器人的绝对定位误差

模型及其补偿算法[J]. 南京航空航天大学学报,2012,44(增刊 1):60-64.Gong Xingru, Shen Jianxin, Tian Wei, et al. Absolute positioning error model of industrial robot and compensation algorithm[J]. Journal of Nanjing University of Aeronautics &Astronautics, 2012, 44(Supp.1): 60-64. (in Chinese with English abstract)

[32]王丽丽,范晋伟,赵博,等. 果蔬采摘机械臂结构设计与性能测试[J]. 农业工程, 2017, 7(2):107-113.Wang Lili, Fan Jinwei, Zhao Bo, et al. structural design and performance test of fruit and vegetable picking manipulator[J].Agricultural Engineering, 2017, 7(2):107-113. (in Chinese with English abstract)

[33]李桢. 猕猴桃采摘机器人机械臂运动学仿真与设计[D].杨凌:西北农林科技大学,2015.Li Zhen. The Kinematis Simulation and Design of Kiwi Fruit Picking Manipulator[D].Yangling: Northwest A&F University,2015. (in Chinese with English abstract)

Attitude coordination control and accurately sawing-positioning of high-branch pruning machine

Li Yang1,2, Du Shuai1, Chen Baolin1, Fu Guanghua1, Yuan Jin1,2※

(1.College of Mechanical & Electronic Engineering, Shandong Agricultural University, Tai'an271018,China;2. Shandong Provincial Key Laboratory of Horticultural Machinery and Equipment, Tai’an271018,China)

bstract: Tree pruning can promote the accumulation of photosynthetic products, reduce the forest stand density,improve the utilization performance of air and light for stands, and promote the growth of trees, which is an important task for the forest maintenance. In recent years, the domestic pruning machinery research has made some achievements. However, the domestic and international high-altitude pruning machinery is still in its infancy at present. The operating height is generally less than 8 m, and the machine is difficult to improve the work efficiency of pruning high branches. Against to the current prevalence of pruning machinery at home and abroad, i.e. the high-degree lack of mechanical flexibility, which results in high labor intensity for operator and high operational risk, the mechanical structure of pruning high branches machine was designed(in theory tall tree pruning work within 15 m can be realized). By observing the relative position of the saw head and the branches, the operator can flexibly control the 3-arm coordinated movement to perform sawing and positioning using the human machine interface on the industrial plate pc (personal computer). In order to improve the ease use of the machine further, the wireless camera was designed to fix in front of the saw head to assist the ground operator to observe the high-altitude saw head and branch distance. The arm system is composed of 3 arms, which is fixed on the turntable of a lifting platform. Each arm is driven by one joint to rotate around the axis, and the pruning saw is fixed to the end of the third arm. The whole pruning height can reach 15 m, the pruning operating radius is up to 6 m, and the maximum pruning diameter can reach 10 cm, which meet the requirements of high altitude pruning operations. In this paper, the working principle of high-altitude pruning machine was described, and the pruning positioning was implemented by forward and inverse kinematics analysis of the manipulators. According to the mechanical structure of the pruning machine, the structural feature of the manipulator system was analyzed, and the mapping relation between the joint angle and the telescopic amount of the electric cylinder was obtained. The high-altitude pruning machine control system and integrated cutting positioning method were researched and developed. The control system of high-branch pruning machine based on touch-screen industrial flat plate was designed, and the control application based on Windows and MFC (Microsoft Foundation Classes) was adopted to realize the independent action or coordinated control of the 3 manipulators, the platform control, and the turntable control, which realized the positioning method of pruning machine. The open-area prototype pruning test was implemented, and the controller and control method were applied to the prototype test. In addition, through the prototype test, the error measurement and the error compensation in the open area were performed. The test results showed that the control system and the control method designed in this paper could realize the precise positioning of end-point pruning saw in the 2 coordinate axes of the space, of which the standard deviation was less than 5 mm. With the 15 m operating height, and the 6 m operating radius range of the pruning machine, it obtained a higher accuracy. So, it can meet the design requirements, and achieve precise positioning and pruning operations.

forestry; position control; kinematics; high-branch pruning machine; pruning positioning; coordinated control;control system implement

10.11975/j.issn.1002-6819.2017.10.006

S776.27+4

A

1002-6819(2017)-10-0040-09

2016-10-26

2017-04-16

国家自然科学基金项目( 51675317、51475278);“十二五”国家科技支撑计划资助项目(2014BAD08B01-2);山东科技发展计划项目(2013GNC11203、2014GNC112010);山东省农机装备研发创新计划项目(2015YB201)

李 扬,男,山东泰安人,博士,讲师,主要从事嵌入式系统、智能农机装备方向研究。泰安 山东农业大学机械与电子工程学院,271018。

Email:mtlyab@sdau.edu.cn

※通信作者:苑 进,男,山东泰安人,博士,教授,主要从事智能机电控制技术研究。泰安 山东农业大学机械与电子工程学院,271018。

Email:jyuan@sdau.edu.cn