凝汽器管束布置方式优化及应用效果分析

2017-07-07曹荣宁玉琴胡清

曹荣,宁玉琴,胡清

(1.华电电力科学研究院,杭州 310030;2.杭州华电能源工程有限公司,杭州 310030)

凝汽器管束布置方式优化及应用效果分析

曹荣1,2,宁玉琴1,2,胡清1,2

(1.华电电力科学研究院,杭州 310030;2.杭州华电能源工程有限公司,杭州 310030)

为解决火力发电厂凝汽器压力不达标的问题,提出了凝汽器管束采用新型仿生布管形式,并用不锈钢管替代铜管的优化措施。系统投运测试表明:通过优化凝汽器管束布置方式,凝汽器压力降低了0.88 kPa,过冷度小于0.5 ℃,凝汽器热力特性得到很大改善,主凝结区不存在涡流和空气积聚现象,机组可节约标准煤耗2.64 g/(kW·h),经济效益和环保效益显著。

火力发电厂;凝汽器;管束布置;仿生布管形式

0 引言

凝汽器作为火力发电厂冷端系统的核心设备,其压力高低对整个机组经济运行至关重要。凝汽器压力与冷却水入口温度、凝汽器热负荷、冷却水量、凝汽器传热系数、换热面积、冷却水管清洁程度、真空系统严密程度、抽气器工作状态等因素紧密相关。针对凝汽器传热系数,国内外普遍采用美国传热协会(HEI)表面式凝汽器标准,该标准考虑了冷却水入口温度,冷却水流速,冷却管直径、壁厚,管材导热系数,管子清洁度等因素对传热性能的影响,却未涉及冷却水管的布管形式。在实际设计过程中,设计人员通常针对具体机组参数要求,按HEI标准计算出凝汽器换热面积、冷却管规格和数量等,再依据实际工程经验进行凝汽器冷却水管的布管设计,由于设计水平不一,设计问题层出不穷。

管束布置不合理,必然造成蒸汽流场不合理、热负荷分布不均匀、局部空气积聚、流动阻力过大、凝结水过冷度大、不同凝结程度的汽流相互掺和甚至漏汽等。因此,合理布置凝汽器管束是凝汽器优化的重要内容,是凝汽器性能的根本保证。

国外机组凝汽器常用的管束布置形式主要包括[1-2]:法国ALSTOM公司的“将军帽”型、ABB公司的“教堂窗”型、西门子公司的“山峰”型、意大利的“山字”型、德国B-D公司的“双山”型和“岛状”型。每种管束布置形式各有其优点,国内机组普遍借鉴国外凝汽器管束布置技术,管束布置不合理,导致凝汽器实际真空度与按HEI标准计算的真空度相差1 kPa以上,对机组的能耗影响显著。

本文针对凝汽器压力不达标的问题,提出了一种凝汽器管束布置优化方法:在凝汽器外壳及其支承方式不变、与低压缸排气口的连接方式不变以及凝汽器中心位置不变的条件下,重新布置凝汽器的内部结构,更换冷却水管材质并对管束的排列方式进行优化,从而形成性能更好的高效凝汽器。

1 设备概况

本文所研究的凝汽器为某电厂#6凝汽式机组的配套凝汽器,为东方汽轮机厂制造的N-36000型双壳体、双流程、双背压、表面式凝汽器,采用循环供水冷却方式,冷却水系统配套3台循环水泵+1台辅助循环水泵,凝汽器抽真空系统配套2台水环真空泵,机组正常运行时1运1备。原凝汽器设计参数见表1。

表1 原凝汽器设计参数

凝汽器管束采用铜管,为德国B-D公司“双山”型布管方式,是目前国内普遍采用的布管设计之一。

截至目前,该机组已运行17a,对原凝汽器结构进行数值模拟发现,蒸汽流动存在压力梯度场和流速分布不均匀现象,特别是存在漏汽现象,在凝汽器气密性中等的情况下,计算传热系数比HEI标准低20%以上。实际运行过程中,凝汽器压力为5.5 kPa,达不到设计要求,影响了机组经济性。

2 凝汽器管束布置优化方案

(1)凝汽器管束材质更换为不锈钢管。铜管的导热性能优于不锈钢管,但易结垢且耐磨损、耐冲刷能力较弱。不锈钢管具有强度高、耐磨损、耐冲击、抗振性能较高等优点,因此相较于铜管可采用较薄管壁的管束。原凝汽器铜管规格为ø25 mm×1.0 mm,改造后的不锈钢管规格为ø25 mm×0.5 mm/0.7 mm。壁厚减薄使冷却水流速从2.00 m/s降至1.75 m/s,从而降低了凝汽器管侧水阻。此外,不锈钢管不容易结垢,可有效保证凝汽器管内的清洁系数,提高凝汽器热力性能。

(2)凝汽器管束采用新型仿生布管形式。基于先进的“场协同理论”和仿真优化技术而形成的新型仿生型布管形式,通过合理设计主凝结区和空冷区的管子布置结构,优化了进汽通道和排汽通道,平衡了蒸汽流场,减小了管束汽阻,更有利于凝汽器内多组分流体的流动与传热。在凝汽器外壳及其支承方式不变、与低压缸排汽口的连接方式不变以及凝汽器中心位置不变的条件下,采用新型仿生布管形式替代原机组的“双山”型布管形式,使凝汽器换热性能提高10%以上,管束汽阻降低20%以上。

改造后凝汽器设计参数见表2。

3 应用效果分析

3.1凝汽器改造后热力特性效果

凝汽器改造安装完成后,#6机组顺利启动投运,于2015年4月17日至19日对#6机组凝汽器进行了性能试验,分析其热力特性。

图1为3组额定出力(THA)工况下的实测数据。测试时对应的凝汽器实际进水温度分别为22.69,22.74,21.94 ℃,对应的实际循环水流量分别为67 556,67 556,53 990 m3/h。以凝汽器压力和凝汽器过冷度表征凝汽器热力特性。从图1可以看出,在THA工况下,改造后平均凝汽器压力为6.0~6.5 kPa。为了与设计值对标,在THA工况下,修正到设计进口水温、设计循环水流量和低压凝汽器清洁系数为 0.85 时的平均凝汽器压力为4.62 kPa左右,比设计保证值低0.28 kPa,比改造前平均凝汽器压力低0.88 kPa。在THA工况下,改造后凝汽器过冷度为0.35~0.50 ℃,优于设计值。测试表明,凝汽器管束布置优化后,加强了凝汽器传热,改善了凝汽器热力特性。

表2 改造后凝汽器设计参数

图1 改造后凝汽器压力和过冷度情况

3.2凝汽器改造后流动与传热特性模拟结果[3-4]

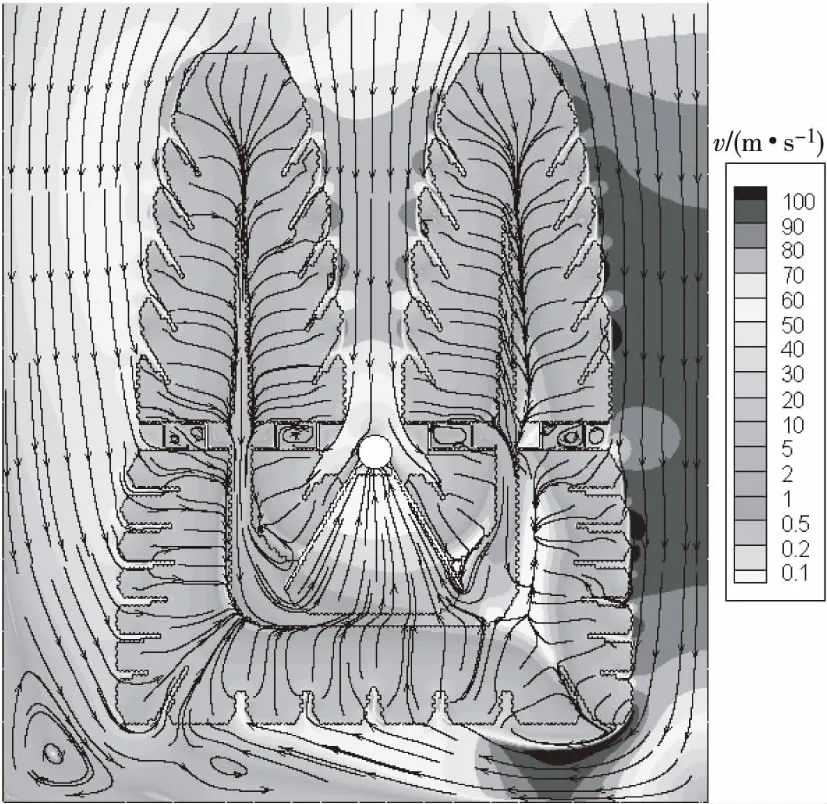

图2和图3为新型仿生布管方式的速度场和空气浓度场分布情况。整个主凝结区基本不存在涡流,保证在主凝结区不会发生局部空气积聚现象。管束布置区域内的蒸汽流场分布比较均匀,有效改善了凝汽器的传热性能。管束外围蒸汽流速为50~100 m/s,管束之间蒸汽流速基本小于50 m/s,有效降低了管束汽阻。高浓度的空气区域基本处于空冷区范围,空气浓度最大处在空冷区的抽气口处,表明在主凝结区不存在局部空气积聚现象。

3.3机组负荷对凝汽器热力特性的影响

表3为3种负荷工况下的实测数据,反映了不同负荷下凝汽器的热力特性规律。在632,500,370 MW负荷工况下,修正到设计进口水温、设计循环水流量和低压凝汽器清洁系数为0.85时的平均凝汽器压力分别为4.62,4.23,3.70 kPa,表明随着机组负荷的降低,凝汽器压力也相应降低。因为机组负荷降低,凝汽器的排汽量将减小,在凝汽器冷却水进口水温、凝汽器循环水量以及凝汽器管束清洁系数相同的情况下,根据凝汽器压力计算公式[5]和HEI标准中的传热系数计算公式可知,凝汽器压力的高低主要取决于进入凝汽器的排汽量,排汽量越小,凝汽器压力对应的饱和温度越低,凝汽器压力也越低。

图2 速度场分布

图3 空气浓度场分布

3.4凝汽器改造后经济效益分析

以凝汽器压力每降低1 kPa,节约标准煤耗3.00 g/(kW·h)计算,在THA工况下,改造后修正平均凝汽器压力为4.62 kPa左右,比改造前平均压力低0.88 kPa,即可节约标准煤耗2.64 g/(kW·h)。按照年利用小时数为4 500计算,该机组每年可节约标准煤7 128 t。标准煤价格按600元/t计算,则该机组每年可创造经济效益428万元;同时,由于发电煤耗降低,有效减少了机组二氧化硫、二氧化碳、氮氧化物以及粉尘的排放量,环保效益也十分可观。

表3 不同负荷工况下系统实测数据

4 结论

(1)凝汽器管束布置方式优化后,凝汽器压力降低了0.88 kPa,凝汽器过冷度小于0.5 ℃,凝汽器热力特性得到很大改善。

(2)通过数值模拟发现,该新型仿生布管方式使得凝汽器内蒸汽流场更均匀,主凝结区基本不存在涡流和空气积聚现象。

(3)随着机组负荷的降低,凝汽器排汽量减小,凝汽器压力相应降低。

(4)凝汽器管束布置方式优化后,机组可节约标准煤耗2.64 g/(kW·h),每年创造经济效益428万元,经济效益和社会环保效益显著。

[1]吴春燕.大型电站凝汽器管束排列方式优化计算及分析[D].上海:上海交通大学,2010.

[2]曾硕.核电站凝汽器管束布置优化及研究[D].上海:上海交通大学,2010.

[3]王学栋,栾涛,曲建丽,等.改造前后凝汽器性能的数值模拟与分析[J].动力工程,2009,29(4):320-325.

[4]杨文娟,孙奉仲,黄新元,等.300 MW机组凝汽器汽侧换热性能的数值模拟与分析[J].中国动力工程学报,2005,25(2):174-178.

[5]吕宏.大型凝汽式电站冷端运行优化的研究[D].保定:华北电力大学,2008.

(本文责编:刘芳)

2017-05-04;

:2017-05-25

TK 264.11

:A

:1674-1951(2017)06-0017-03

曹荣(1982—),男,浙江绍兴人,工程师,工学硕士,从事火电厂节能及环保方面的研究(E-mail:rong-cao@chder.com)。