基于GT—power模型的某游艇发动机仿真分析

2017-07-06夏清梁高占斌

夏清梁+高占斌

摘 要:利用GT-Power仿真软件和增压柴油机TBD234V6技术参数、性能参数等建立其整机模型,并对该模型内部所采用的计算原理进行了分析,而后利用试验数据与该整机模型仿真结果进行对比及校核。结果表明,其各个参数在误差均在6%要求范围内,能够较为准确地模拟该型号游艇发动机的实际工作情况,为后续研究奠定基础。

关键词:GT-Power;游艇发动机;涡轮增压;仿真;校核

DOI:10.16640/j.cnki.37-1222/t.2017.12.252

0 引言

柴油机以其突出的热效率、扭矩特性和可靠性被广泛用作船舶、固定式装备及各种车辆的动力[1]。随着国家对发动机节能和排放要求的逐步提高,提高功率、降低油耗、满足排放标准要求就成为我们研究的最终目的[2]。而对于柴油发动机传统的研究常采用台架试验方法,人力和物力消耗大,设计周期长,效果差。仿真技术可在计算机上反复多次试验运行,具有投资少、效益高、无风险、周期短、重复性好等优点,可获得比实物试验更多的信息,从而成为发动机开发设计和改进工作的一个重要手段和环节[3] 。

本文首先建立了TBD234V6增压中冷柴油机GT-Power仿真模型,并对其进行了验证和校核。模型最终满足误差要求,为该型号柴油机作为游艇发动机的进一步研究分析及优化提供理论依据。

1 柴油机TBD234V6 GT-POWER建模

目前常见的发动机工作过程模拟软件主要有FIRE、BOOST 、GT-Power等。GT-Power是由美国Gamma Technologies公司开发的、适用于对各种内燃机工作过程及性能仿真分析的大型软件,得到广泛的应用[4]。本文研究对象为河柴重工提供的TBD234V6增压中冷柴油机,基本参数如表1 所示。

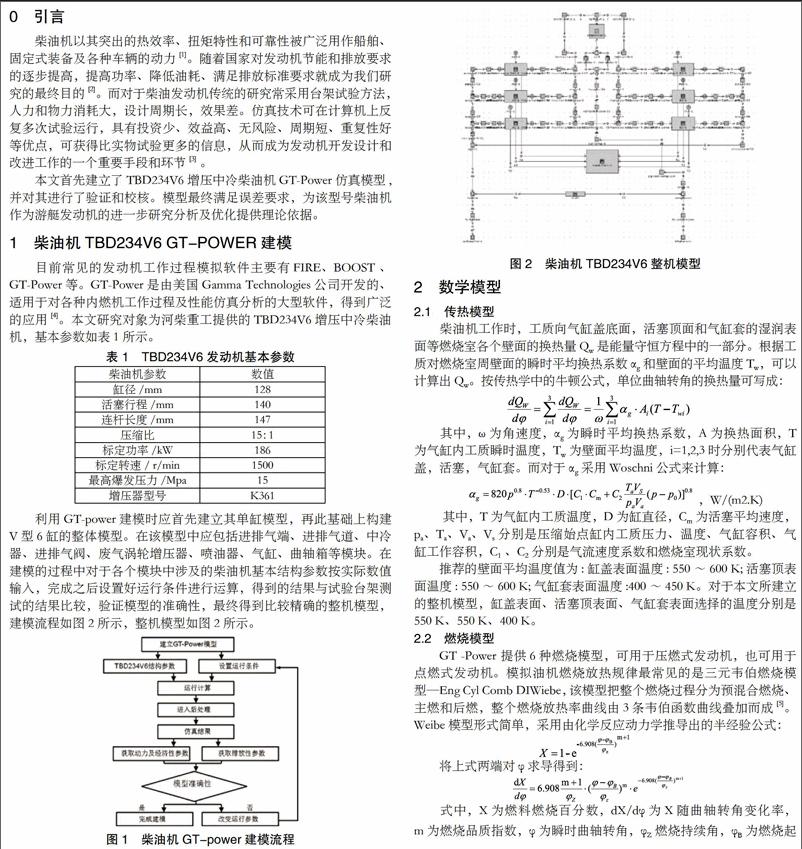

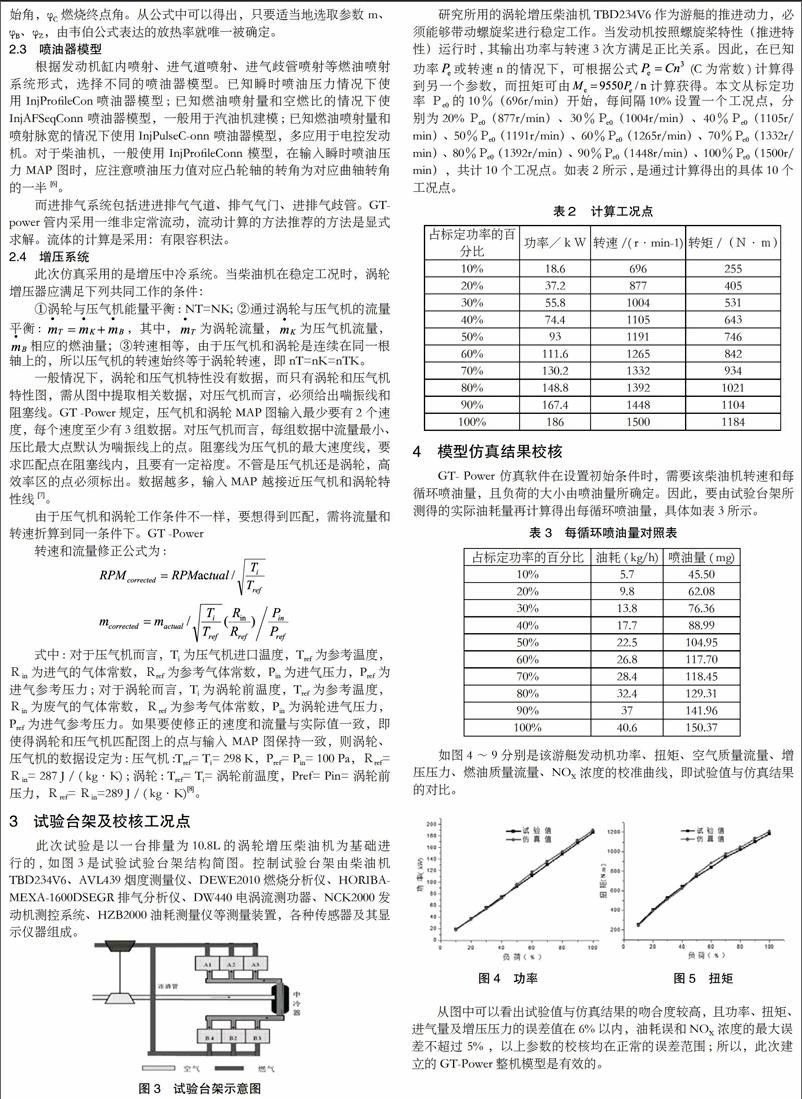

利用GT-power建模时应首先建立其单缸模型,再此基础上构建V型6缸的整体模型。在该模型中应包括进排气端、进排气道、中冷器、进排气阀、废气涡轮增压器、喷油器、气缸、曲轴箱等模块。在建模的过程中对于各个模块中涉及的柴油机基本结构参数按实际数值输入,完成之后设置好运行条件进行运算,得到的结果与试验台架测试的结果比较,验证模型的准确性,最终得到比较精确的整机模型,建模流程如图2所示,整机模型如图2所示。

2 数学模型

2.1 传热模型

柴油机工作时,工质向气缸盖底面,活塞顶面和气缸套的湿润表面等燃烧室各个壁面的换热量Qw是能量守恒方程中的一部分。根据工质对燃烧室周壁面的瞬时平均换热系数αg和壁面的平均温度Tw,可以计算出Qw。按传热学中的牛顿公式,单位曲轴转角的换热量可写成:

其中,ω为角速度,αg为瞬时平均换热系数,A为换热面积,T为气缸内工质瞬时温度,Tw为壁面平均温度,i=1,2,3时分别代表气缸盖,活塞,气缸套。而对于αg采用Woschni公式來计算:

其中,T为气缸内工质温度,D为缸直径,Cm为活塞平均速度,pa、Ta、Va、Vs分别是压缩始点缸内工质压力、温度、气缸容积、气缸工作容积,C1 、C2分别是气流速度系数和燃烧室现状系数。

推荐的壁面平均温度值为: 缸盖表面温度: 550 ~ 600 K;活塞顶表面温度: 550 ~600 K; 气缸套表面温度:400 ~ 450 K。对于本文所建立的整机模型,缸盖表面、活塞顶表面、气缸套表面选择的温度分别是 550 K、550 K、400 K。

2.2 燃烧模型

GT -Power 提供6种燃烧模型,可用于压燃式发动机,也可用于点燃式发动机。模拟油机燃烧放热规律最常见的是三元韦伯燃烧模型—Eng Cyl Comb DIWiebe,该模型把整个燃烧过程分为预混合燃烧、主燃和后燃,整个燃烧放热率曲线由3条韦伯函数曲线叠加而成[5]。Weibe模型形式简单,采用由化学反应动力学推导出的半经验公式:

将上式两端对φ求导得到:

式中,X为燃料燃烧百分数,dX/dφ为X随曲轴转角变化率,m为燃烧品质指数,φ为瞬时曲轴转角,φZ燃烧持续角,φB为燃烧起始角,φC燃烧终点角。从公式中可以得出,只要适当地选取参数 m、φB、φZ,由韦伯公式表达的放热率就唯一被确定。

2.3 喷油器模型

根据发动机缸内喷射、进气道喷射、进气歧管喷射等燃油喷射系统形式,选择不同的喷油器模型。已知瞬时喷油压力情况下使用 InjProfileCon喷油器模型; 已知燃油喷射量和空燃比的情况下使InjAFSeqConn 喷油器模型,一般用于汽油机建模; 已知燃油喷射量和喷射脉宽的情况下使用InjPulseC-onn 喷油器模型,多应用于电控发动机。对于柴油机,一般使用 InjProfileConn 模型,在输入瞬时喷油压力 MAP 图时,应注意喷油压力值对应凸轮轴的转角为对应曲轴转角的一半[6]。

而进排气系统包括进进排气气道、排气气门、进排气歧管。GT-power管内采用一维非定常流动,流动计算的方法推荐的方法是显式求解。流体的计算是采用:有限容积法。

2.4 增压系统

此次仿真采用的是增压中冷系统。当柴油机在稳定工况时,涡轮增压器应满足下列共同工作的条件:

①涡轮与压气机能量平衡: NT=NK; ②通过涡轮与压气机的流量平衡: ,其中,为涡轮流量,为压气机流量,相应的燃油量;③转速相等,由于压气机和涡轮是连续在同一根轴上的,所以压气机的转速始终等于涡轮转速,即nT=nK=nTK。

一般情况下,涡轮和压气机特性没有数据,而只有涡轮和压气机特性图,需从图中提取相关数据,对压气机而言,必须给出喘振线和阻塞线。GT -Power 规定,压气机和涡轮 MAP图输入最少要有2 个速度,每个速度至少有3 组数据。对压气机而言,每组数据中流量最小、压比最大点默认为喘振线上的点。阻塞线为压气机的最大速度线,要求匹配点在阻塞线内,且要有一定裕度。不管是压气机还是涡轮,高效率区的点必须标出。数据越多,输入MAP 越接近压气机和涡轮特性线[7]。

由于压气机和涡轮工作条件不一样,要想得到匹配,需将流量和转速折算到同一条件下。GT -Power

转速和流量修正公式为:

式中: 对于压气机而言,Ti为压气机进口温度,Tref为参考温度,Rin为进气的气体常数,Rref为参考气体常数,Pin为进气压力,Pref为进气参考压力; 对于涡轮而言,Ti为涡轮前温度,Tref为参考温度,Rin为废气的气体常数,Rref为参考气体常数,Pin为涡轮进气压力,Pref为进气参考压力。如果要使修正的速度和流量与实际值一致,即使得涡轮和压气机匹配图上的点与输入 MAP 图保持一致,则涡轮、压气机的数据设定为: 压气机:Tref= Ti= 298 K,Pref= Pin= 100 Pa,Rref= Rin= 287 J / ( kg·K) ; 涡轮: Tref= Ti= 涡轮前温度,Pref= Pin= 涡轮前压力,Rref= Rin=289 J / ( kg·K)[8]。

3 试验台架及校核工况点

此次试验是以一台排量为10.8L的涡轮增压柴油机为基础进行的, 如图3是试验试验台架结构简图。控制试验台架由柴油机TBD234V6、AVL439烟度测量仪、DEWE2010燃烧分析仪、HORIBA-MEXA-1600DSEGR排气分析仪、DW440电涡流测功器、NCK2000发动机测控系统、HZB2000油耗测量仪等测量装置,各种传感器及其显示仪器组成。

研究所用的涡轮增压柴油机TBD234V6作为游艇的推进动力,必须能够带动螺旋桨进行稳定工作。当发动机按照螺旋桨特性(推进特性)运行时, 其输出功率与转速3次方满足正比关系。因此,在已知功率或转速n的情况下,可根据公式(C为常数)计算得到另一个参数,而扭矩可由计算获得。本文从标定功率 Pe0的10%(696r/min)开始,每间隔10%设置一个工况点,分别为20%Pe0(877r/min)、30%Pe0(1004r/min)、40%Pe0(1105r/min)、50%Pe0(1191r/min)、60%Pe0(1265r/min)、70%Pe0(1332r/min)、80%Pe0(1392r/min)、90%Pe0(1448r/min)、100%Pe0(1500r/min),共计10个工况点。如表2所示,是通过计算得出的具体10个工况点。

4 模型仿真结果校核

GT- Power 仿真软件在设置初始条件时,需要该柴油机转速和每循环喷油量,且负荷的大小由喷油量所确定。因此,要由试验台架所测得的实际油耗量再计算得出每循环喷油量,具体如表 3所示。

如图4~9分别是该游艇发动机功率、扭矩、空气质量流量、增压压力、燃油质量流量、NOX浓度的校准曲线,即试验值与仿真结果的对比。

从图中可以看出试验值与仿真结果的吻合度较高,且功率、扭矩、进气量及增压压力的误差值在6%以内,油耗误和NOX浓度的最大误差不超过 5% ,以上参数的校核均在正常的误差范围; 所以,此次建立的GT-Power整机模型是有效的。

4 结论

本文主要是利用GT-Power仿真软件建立了涡轮增压柴油机TBD234V6整机模型,分析该不同模块采用的数学原理。而后利用台架所测得的试验数据与该模型仿真结果进行校核,最终获得了较为准确的发动机模型。该模型的建立可为进一步研究涡轮增压柴油机TBD234V6奠定理论基础,同时也大大减少了人力、物力及时间的投入。

参考文献:

[1]尹自斌,孙培廷,魏海军.船用中速柴油机NOX二排放特性试验分析及实船测试探讨[J].内燃机工程,2006,27(04):81-83.

[2]刘颖.船舶柴油机原理.国防工业出版社,1980(09):5-21.

[3]唐开元,欧阳光耀.高等内燃机学[M].北京:國防工业出版社,2008:114-115.

[4]张永栋,朱文英,倪江.基于GT-POWER的柴油机排放仿真分析[J].农业装备与车辆工程,2011(03):51-53.

[5]Peters B J.Numerical simulation of a diesel particulate filter during loading and regeneration[J].ASME Proceedings,2003:619-630.

[6]丁万龙.GT-POWER培训教程[M].CD-adapco JAPAN Co Ltd,2001:24-26.

[7]唐开元,欧阳光耀.高等内燃机学[M].北京:国防工业出版社,2008:114-115.

[8]Schejbal M,Marek M,Kubcek M,et al.Modelling of diesel filters for particulates removal[J].Chemical Engineering Journal,2009,154(1/2/3):219-230.

[9]杨学易,何超.基于GT-Power的6缸涡轮增压柴油机仿真与模拟[J].江苏农业科学,2015,43(07):431-432.

作者简介:夏清梁(1988-),男,硕士在读,研究方向:内燃机性能与增压。