热泵—两效直接接触式膜蒸馏装置及其性能研究

2017-07-05刘荣辉

刘荣辉

陈 东1

谢继红1

闫赞扬1

彭跃莲2

(1. 天津科技大学机械工程学院,天津 300222;2. 北京工业大学环境与能源工程学院,北京 100124)

热泵—两效直接接触式膜蒸馏装置及其性能研究

刘荣辉1

陈 东1

谢继红1

闫赞扬1

彭跃莲2

(1. 天津科技大学机械工程学院,天津 300222;2. 北京工业大学环境与能源工程学院,北京 100124)

研制了热泵—两效直接接触式膜蒸馏试验装置,对其性能进行了较系统的试验研究。结果表明,装置可在常压下实现料液的低温浓缩,且通过调节辅冷器等部件,实现装置在设定工况下稳定运行;膜组件的膜通量和热效率随料液温度的升高而大幅提高,装置的造水比受膜组件热效率和热泵制热系数的共同影响,在66 ℃时,可达1.58。

膜蒸馏;热泵;多效;直接接触式;浓缩

膜蒸馏是利用疏水微孔膜只允许蒸汽通过而不允许水通过的特性,将料液中水分与非挥发性溶质分离的技术,具有常压下低温分离,易于处理中高浓度料液等优势,因而在食品、生物、制药、化工等领域均有广阔的应用前景[1]。

在膜蒸馏过程中,膜的一侧是温度较高的热料液,料液中水分在膜表面汽化,蒸汽穿过膜孔到达膜的另一侧。根据对穿过膜的蒸汽处理方式的不同,膜蒸馏可分为直接接触式膜蒸馏、真空式膜蒸馏、气隙式膜蒸馏、气扫式膜蒸馏等形式[2]。不管哪种膜蒸馏型式,在膜组件工作时,料液侧均需不断提供热能使水分汽化,蒸汽侧则需不断提供冷能使蒸汽凝结。如何降低热能和冷能消耗是影响膜蒸馏产业化应用的关键因素之一,目前研究的能耗降低方法主要是多效膜蒸馏[3-4],通过回收蒸汽凝结热来预热料液,但仍需配置独立的料液加热装置和蒸汽冷却装置,造水比的提高受到一定限制。

热泵是消耗少量电能即可同时制取多倍热能和冷能的装置[5],热泵与膜蒸馏集成,是实现膜蒸馏过程低能耗的基本方向[6]。于福荣等[7]对影响热泵—膜蒸馏系统性能的主要因素进行了探讨,赵欣慰等[8]对热泵—膜蒸馏系统的结构流程进行了分析,谢继红等[9]给出了热泵—膜蒸馏系统的能量平衡方案,张旸等[10]研制了热泵—真空式膜蒸馏试验装置并取得了较好的节能效果。热泵—多效直接接触式膜蒸馏系统是一种新型膜蒸馏过程,一方面利用多效蒸发原理实现蒸汽潜热回用;另一方面利用热泵制取的热能驱动料液相变,制取的冷能驱动水蒸汽冷凝;同时还具有常压下工作和易于产业化的优势。但是目前,将热泵技术应用于多效膜蒸馏过程的试验研究还很少,基于此背景,本研究研制了直接接触式膜蒸馏组件的热泵—两效膜蒸馏试验装置,并对其性能进行较系统的试验研究。

1 热泵—两效膜蒸馏试验装置的构成及工作过程

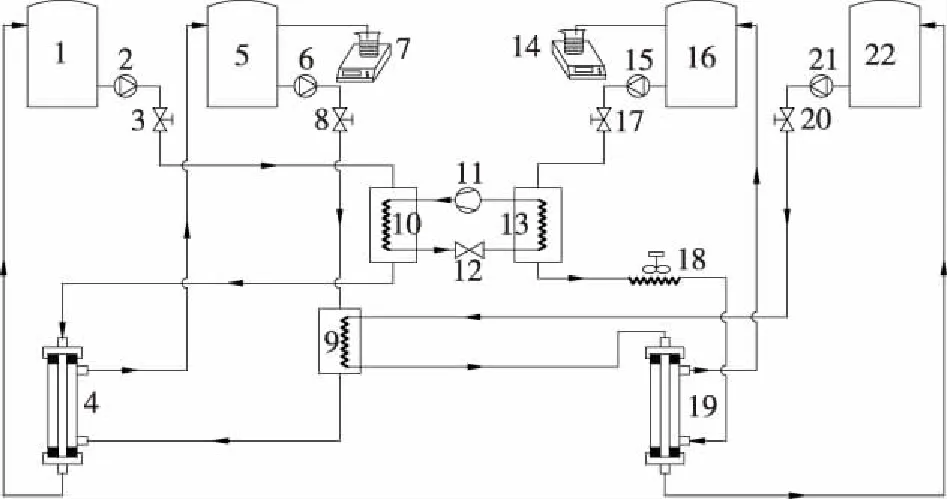

由图1可知,试验装置由5个相互耦合的循环单元构成:热泵循环单元、一效料液循环单元、一效冷凝水循环单元、二效料液循环单元、二效冷凝水循环单元。热泵循环单元通过加热器与一效料液循环单元耦合,通过冷却器与二效冷凝水循环单元耦合;一效料液循环单元通过一效膜组件与一效冷凝水循环单元耦合;一效冷凝水循环单元通过中间换热器与二效料液循环单元耦合;二效料液循环单元通过二效膜组件与二效冷凝水循环单元耦合。本试验装置的特色有两个:① 影响装置性能的工况参数可调;② 一效料液罐和二效料液罐中可放置不同的料液,一套装置中可同时进行两种料液的浓缩分离处理。

1. 一效料液罐 2. 一效料液泵 3. 一效料液阀 4. 一效膜组件 5. 一效冷凝水罐 6. 一效冷凝水泵 7. 一效冷凝水收集器 8. 一效冷凝水阀 9. 中间换热器 10. 加热器 11. 压缩机 12. 节流元件 13. 冷却器 14. 二效冷凝水收集器 15. 二效冷凝水泵 16. 二效冷凝水罐 17. 二效冷凝水阀 18. 辅冷器 19. 二效膜组件 20. 二效料液阀 21. 二效料液泵 22. 二效料液罐

图1 热泵—两效直接接触式膜蒸馏试验装置流程图

Figure 1 Flow chart of the heat pump two-effect direct contact membrane distillation system

试验装置的工作过程为:热泵压缩机和一效料液泵、一效冷凝水泵、二效料液泵、二效冷凝水泵启动,一效料液温度被热泵的加热器10加热而升高,二效冷凝水温度被热泵的冷却器13冷却而降低,一效膜组件工作使一效冷凝水温度也逐渐升高,一效冷凝水通过中间换热器使二效料液温度也逐渐升高,二效膜组件也开始工作。当一效料液温度和二效料液温度升高到设定温度附近时,启动辅冷器并调整辅冷器散热量,使装置稳定在设定工况,开始测量膜组件产水量和热泵能耗等指标。

2 热泵—两效膜蒸馏试验装置的部件特性

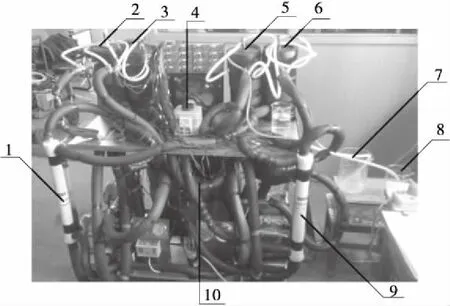

试验样机的部件布置,见图2。

样机中各主要部件的简况见表1。

1. 一效膜组件 2. 一效料液罐 3. 二效料液罐 4. 辅冷器 5. 一效冷凝水罐 6. 二效冷凝水罐 7. 一效冷凝水收集器 8. 二效冷凝水收集器 9. 二效膜组件 10. 热泵组件

图2 热泵—两效直接接触式膜蒸馏试验样机

Figure 2 The experimental prototype of the heat pump two-effect direct contact membrane distillation system

表1 各部件参数Table 1 Component state

3 热泵—两效膜蒸馏装置性能试验

3.1 性能指标

(1) 膜组件的膜通量JM:单位时间内单位膜面积(对中空纤维膜组件一般是指中空纤维的内表面积总和)的冷凝水产量。

(2) 膜组件的热效率ηM:膜组件工作时,料液侧消耗的总热能分为两部分:① 有效热能;② 分为无效热能。有效热能是指用于料液中水分汽化的热能,无效热能是指通过膜壁由料液直接传递给冷凝水的热能(忽略膜组件对环境的热损失)。膜组件的热效率是指有效热能与总热能之比。

(3) 热泵的制热系统COPH:热泵通过加热器供给料液的热能与压缩机消耗的电能之比。

(4) 试验装置的造水比GOR:试验装置产水量汽化的耗热量与压缩机耗电量之比,即热泵—两效膜蒸馏装置相对于单效蒸发装置的节能倍率。

3.2 工作温度调控性能

工作温度指4个进口温度,即一效膜组件的进料液温度和冷凝水进口温度,二效膜组件的进料液温度和冷凝水进口温度。

装置运行前,料液及冷凝水均为环境温度。由于热泵的制热量随加热器内料液温度和冷却器内冷凝水温度之差增大而减小,而膜组件的耗热量则随膜两侧的温差(料液与冷凝水)增大而增大。装置刚启动时,热泵的制热量很大,而膜组件的耗热量很小,料液温度升高较快;一段时间后,加热器与冷却器之间的温差逐渐增大,膜组件两侧的温差也逐渐增大,即热泵的制热量逐渐减小,膜组件的耗热量则逐渐增大,当热泵的制热量与膜组件的耗热量相等时,装置达到稳定运行状态。

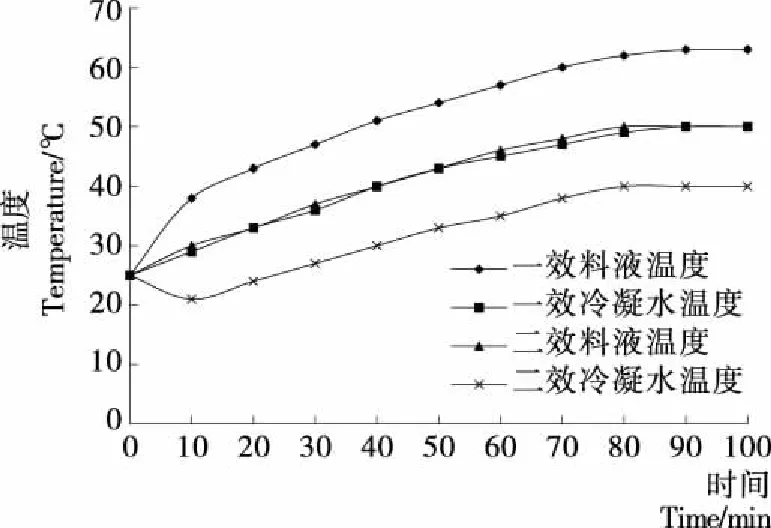

通过调整一效料液阀、一效冷凝水阀、二效料液阀、二效冷凝水阀、辅冷器等,可调节和稳定装置的工作温度,工作温度的典型调稳过程曲线见图3。

图3 工作温度的调稳过程Figure 3 The temperature adjusting process of the device

由图3可知,4个代表性工作温度中,除二效冷凝水温度在装置启动后10 min左右有轻微波动外,其他参数平稳变化,未出现明显震荡,并在90 min左右达到稳定工况,表明装置具有较好的调控性能。

3.3 典型工况综合性能

当一效料液流量142.7 g/s,一效冷凝水流量129.3 g/s;二效料液流量96.6 g/s,二效冷凝水流量123.4 g/s;一效膜组件料液进口温度62.5 ℃,冷凝水进口温度49.5 ℃;二效膜组件料液进口温度50.3 ℃,冷凝水进口温度40.2 ℃时,压缩机功率为968 W,一效膜组件20 min冷凝水产量410 g,二效膜组件20 min冷凝水产量263 g。

此时,装置的各性能指标分别为:一效膜组件膜通量JM1=0.621 g/(m2·s)=2.24 kg/(m2·h),二效膜组件膜通量JM2=0.456 g/(m2·s)=1.64 kg/(m2·h);一效膜组件热效率ηM1=29.8%,二效膜组件热效率ηM2=24.7%;热泵制热系数COPH=3.3,装置的造水比GOR=1.37。

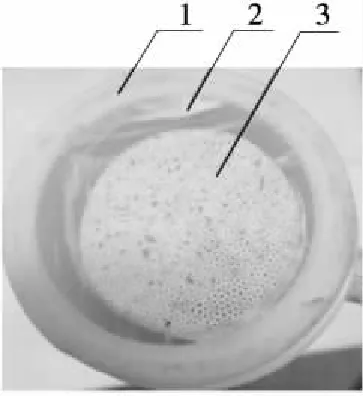

与贾晓敏等[11]用膜组件理论模型算得的膜组件性能相比,本试验装置中一效膜组件和二效膜组件的膜通量偏小,热效率偏低,导致装置的造水比偏低。可能与所采用膜组件的膜丝在组件壳内的分布不均有关,如图4所示(以一效膜组件为例)。

由图4可知,由于制作工艺的原因,膜丝成束集中在组件壳内中心区域,未能在壳内截面均匀分布,冷凝水进入壳内后难以均匀流动至各膜丝周围,存在严重的沟流效应,不能及时冷凝跨膜蒸汽,从而大大降低了膜组件的产水量和膜通量。

3.4 不同工况下装置性能的变化规律

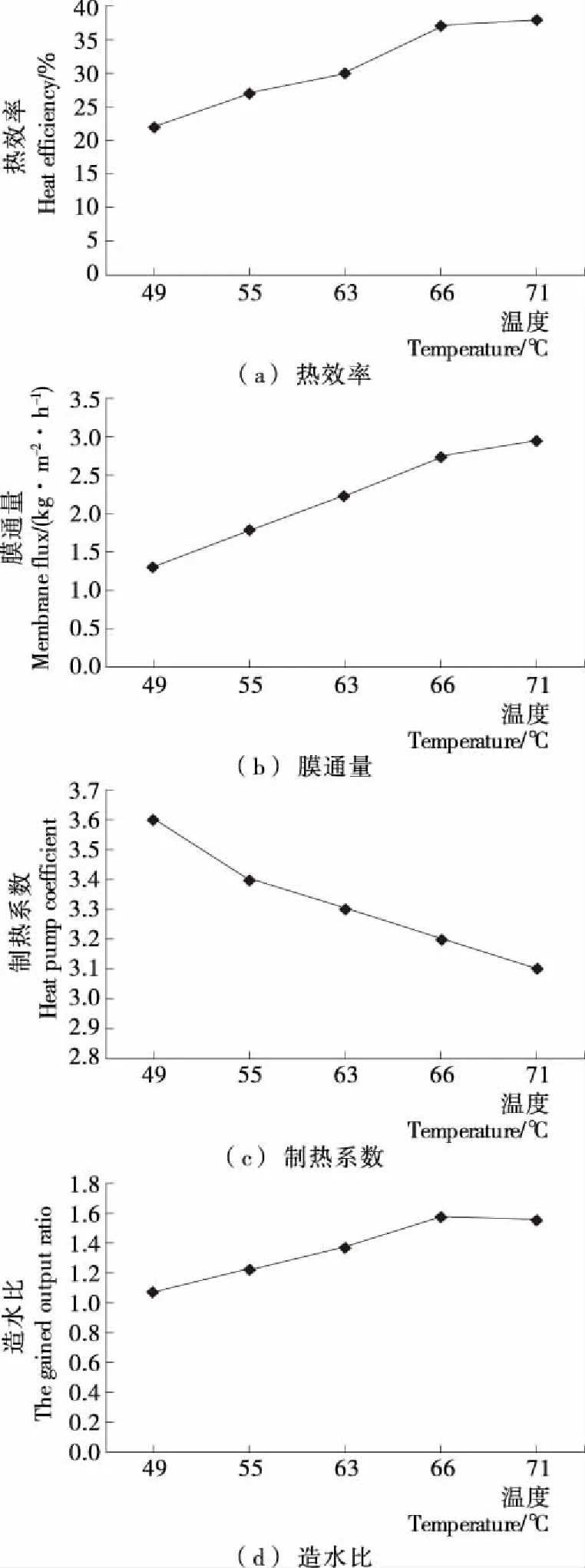

当料液进口温度不同时,膜组件的膜通量及热效率(以一效膜组件为例)、热泵的制热系数、装置造水比的变化规律见图5。

由图5可知,随着料液进口温度的上升,膜组件的膜通量可大幅提高;而热泵的制热系数则由于加热器和冷却器之间的温差加大而有所减小;造水比则由于受膜组件热效率和热泵制热系数的共同影响,在66 ℃左右达到最大值(1.58)。

4 结论

对所研制的热泵—两效直接接触式膜蒸馏装置的性能试验表明,该装置可在常压下实现料液的低温浓缩分离,且通过调节辅冷器等,可使装置在设定工况下稳定运行;料液

1. 膜组件外壳 2. 密封胶 3. 膜丝图4 试验用膜组件内膜丝分布Figure 4 The distribution of membrane filaments in the membrane module

图5 装置性能指标随料液进口温度的变化Figure 5 The variation of performance index with the inlet liquid temperature

温度升高时,膜组件的膜通量和热效率均可大幅提高,而热泵制热系数则有所减小,装置造水比在66 ℃左右达到最大值。实际应用中宜根据料液和膜组件耐温特性选取适宜的工作温度。膜组件性能与理论值还有一定差距,可通过改善膜组件壳侧冷凝水流动状态,有望使装置综合性能更佳。

[1] 王兆春, 于超, 彭跃莲, 等. 直接接触膜蒸馏过程的模拟和实验研究[J]. 膜科学与技术, 2016, 36(4): 67-73.

[2] 申龙, 高瑞昶. 膜蒸馏技术最新研究应用进展[J]. 化工进展, 2013, 33(2): 289-297.

[3] 吕双江, 高启君, 武春瑞, 等. 减压分级式多效膜蒸馏过程的研究[J]. 天津工业大学学报, 2013, 32(2): 1-6.

[4] 王平, 秦英杰, 刘晶, 等. 多效膜蒸馏技术用于深度浓缩多种无机盐水溶液[J]. 膜科学与技术, 2014, 34(4): 39-44.

[5] 陈东, 李国盛, 谢继红, 等. 热泵型间歇式巴氏杀菌机的设计与性能分析[J]. 食品与机械, 2016, 32(2): 60-62.

[6] 郝维维, 陈东, 谢继红, 等. 直接接触式膜蒸馏的技术方案分析[J]. 化工装备技术, 2015, 36(6): 5-8.

[7] 于福荣, 陈东, 彭长章, 等. 热泵膜蒸馏系统及其特性分析[J]. 化工装备技术, 2013, 34(6): 1-4.

[8] 赵欣慰, 陈东, 谢继红, 等. 热泵膜蒸馏系统结构及其优化分析[J]. 化工装备技术, 2014, 35(1): 6-10.

[9] 谢继红, 彭跃莲, 陈东, 等. 热泵膜蒸馏装置的能量平衡分析[J]. 化工装备技术, 2016, 37(5): 19-23.

[10] 张旸, 任建勋, 陈泽敬. 压缩式热泵膜蒸馏系统的分析与实验研究[J]. 工程热物理学报, 2005, 26(1): 107-109.

[11] 贾晓敏. 热泵多效膜蒸馏系统的研究[D]. 天津: 天津科技大学, 2016: 28-37.

Investigation on the performance for the heat pump two-effect direct contact membrane distillation system

LIURong-hui1

CHENDong1

XIEJi-hong1

YANZan-yang1

PENGYue-lian2

(1.CollegeofMechanicalEngineering,TianjinUniversityofScience&Technology,Tianjin300222,China;2.CollegeofEnvironmentalandEnergyEngineering,BeijingUniversityandTechnology,Beijing100124,China)

The experimental heat pump two-effect direct contact membrane distillation system was developed, and its performance was alsostudied systematically. The results showed that the device could concentrate thermal-sensible liquid under low temperature at atmospheric pressure and run under setting conditions by regulating the auxiliary cooler. The membrane flux and thermal efficiency could be greatly increased with the increasing of material temperature. Under the influence of the combined effect of the membrane component thermal efficiency and the heat pump coefficient, the gained output ratio could achieve 1.58 at 66 ℃.

membrane distillation; heat pump; multi-effect; direct contact; concentration

国家自然科学基金项目(编号:21576004)

刘荣辉,女,天津科技大学在读博士研究生。

陈东(1968—),男,天津科技大学教授,博士。 E-mail:chendong@tust.edu.cn

2017—02—09

10.13652/j.issn.1003-5788.2017.05.021