有轨电车车轮轮缘磨耗最大限度的探讨

2017-07-05周业明刘玉文

周业明 刘玉文

(中车青岛四方机车车辆股份有限公司,266331,青岛∥第一作者,教授级高级工程师)

有轨电车车轮轮缘磨耗最大限度的探讨

周业明 刘玉文

(中车青岛四方机车车辆股份有限公司,266331,青岛∥第一作者,教授级高级工程师)

共用路权的有轨电车大多使用槽型钢轨,其车轮轮缘的最小厚度受轨槽宽度等因素的影响。参考德国BOStrab和EN相关标准,以Ri60R2槽型轨为例,从车轮导向尺寸匹配、车轮强度和踏面镟修经济性等方面讨论了有轨电车车轮轮缘的最大磨耗限度问题,并给出了车轮轮缘磨耗的最大推荐值。

有轨电车; 轮缘; 磨耗; 槽型轨

Author′s address CRRC Qingdao Sifang Locomotive & Rolling Stock Co.,Ltd., 266331,Qingdao,China

作为城市公共交通的一种重要模式,有轨电车在我国正在进入发展的快车道。据统计,截至2015年底,我国开通运营有轨电车的城市将达11个,而正在建设有轨电车的城市也有十几个,还有近50个城市在进行规划。据不完全统计,至2020年,我国有轨电车规划线路超过2 500 km,工程总投资预计达3 000亿元。

有轨电车通常采用混合路权形式运营。由于轨道铺设在道路上,有轨电车的轨道通常采用槽型轨。我国新建有轨电车线路通常采用Ri59R2和Ri60R2两种型号的槽型轨,为了降低造价,有些线路也采用了CN50等工字轨。

目前,我国有轨电车大多数是引进国外的成熟技术。根据有轨电车的运营维护需要,应对车轮轮缘的磨耗厚度进行限制。国外有轨电车规格多样,我国引进的有轨电车车轮外形也没有统一的规格,而我国的相关标准中对有轨电车的车轮轮缘最小厚度更没有限定[1]。因此,迫切需要解决车轮轮缘的最小厚度问题。

1 轮缘厚度与槽型轨的关系

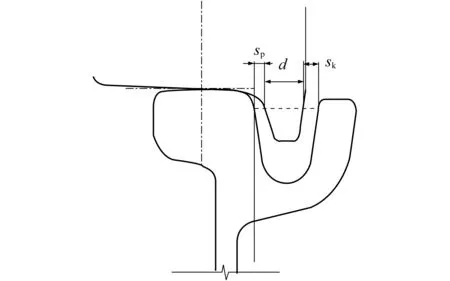

本文以Ri60R2槽型轨为例,分析轮缘厚度与槽型轨的关系。图1为Ri60R2的槽型轨剖面图,其轨槽宽WBC为36 mm (轨顶下14 mm处,图中B点至C点),护轨斜率为1∶6[2]。

图1 Ri60R2槽型钢轨

对于槽型轨和车轮,轮轨间隙、轮缘厚度和轨槽厚度有以下约束关系(见图2):

W=d+sp+sk

式中:

W——轨槽宽度;

d——轮缘厚度;

sp——轮轨间隙;

sk——轮背间隙。

图2 轮轨间隙、轮背间隙、轮缘厚和轨槽宽度的尺寸关系

在德国BOStrab TR-sp规范(文献[3])中,对有轨电车的导向尺寸进行了严格规定。根据文献[3],在槽型轨的区间轨道上,轮对的横向尺寸需要满足以下条件:

(1) 新轨和新轮的轮轨总间隙至少为5 mm。

(2) 新轮的d应小于新槽型轨的W。

(3) 车轮在磨耗最大的情况下,轮背也不宜与护轨接触,即sk应大于sp。这是为了保证轮缘先接触钢轨而不是轮背先接触槽型护轨。但sp也不能取值过大,否则即使轮缘磨耗到限后,轮背也碰不上槽型护轨,护轨就起不到安全保护作用[3]。

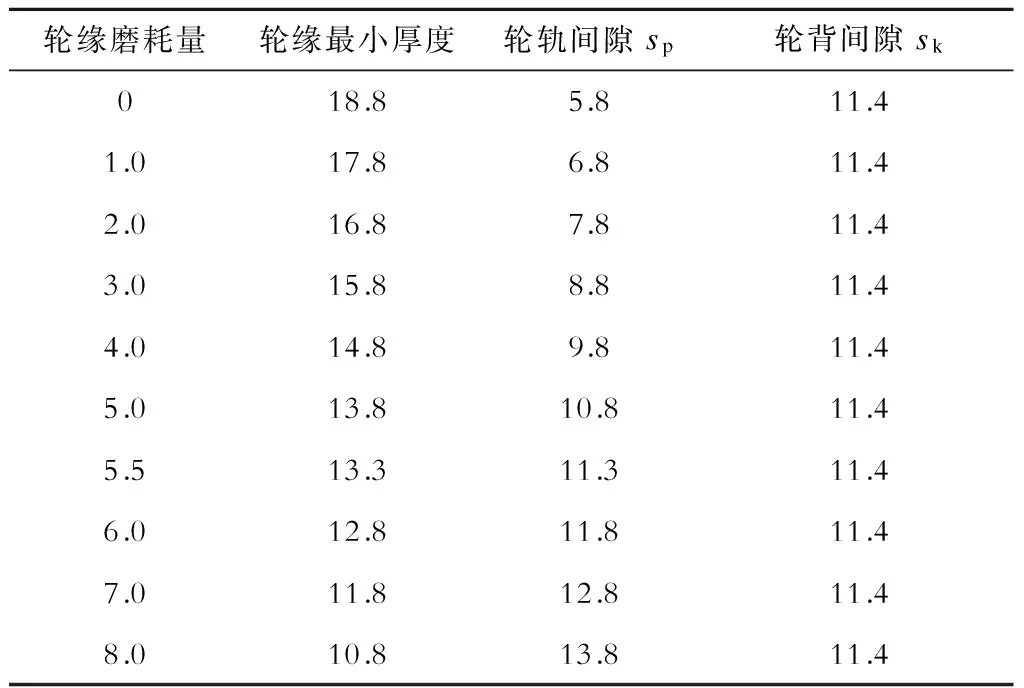

表1给出了轮缘在不同磨耗量下,某低地板有轨电车车轮和Ri60R2槽型轨的轮轨间隙。从表1中看出:当轮缘磨耗量取值小于5.5 mm时,sk大于sp;当轮缘磨耗量取值大于5.5 mm后,sk小于sp。

表1 不同轮缘磨耗量下的轮轨间隙和轮背间隙 mm

文献[3]规定,使用槽型轨的车轮最小轮缘厚度应大于11 mm。有轨电车的转向架通常采用轴箱内置的结构。轴箱内置结构使得轮对内侧距增加约0.5~2.0 mm。故轮轨实际间隙小于名义间隙,而轮背实际间隙大于名义间隙。这意味着在轮缘磨耗6.0 mm后,轮背仍有一定的间隙。因此,轮缘最大磨耗量可取6.0 mm。这时轮缘最小厚度为12.8 mm。

2 车轮轮缘强度

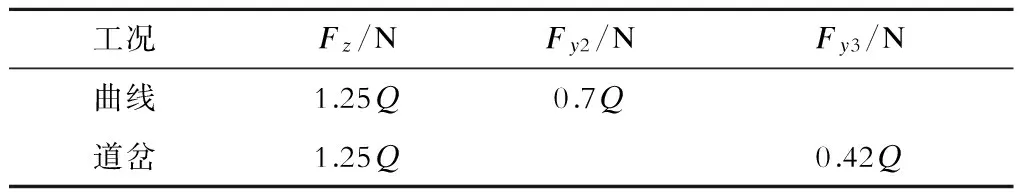

车轮在轮缘磨耗到限制值后,也应满足强度条件。车轮的强度可参考EN标准,校核车辆通过曲线和道岔工况下的应力。

2.1 计算工况

车辆在曲线和道岔上运行时,车轮所承受的轮轨机械载荷包括垂向载荷和横向载荷。载荷作用位置如图3所示。当车轮通过曲线时,轮缘受力;当车轮通过道岔时,轮背受力。根据文献[4],不同工况的各载荷取值见表2。

注:Q为轮重;Fz为轮轨垂向力;Fy2和Fy3分别为曲线工况和道岔工况下的轮轨横向力

图3 车轮断面内载荷作用位置

2.2 计算结果

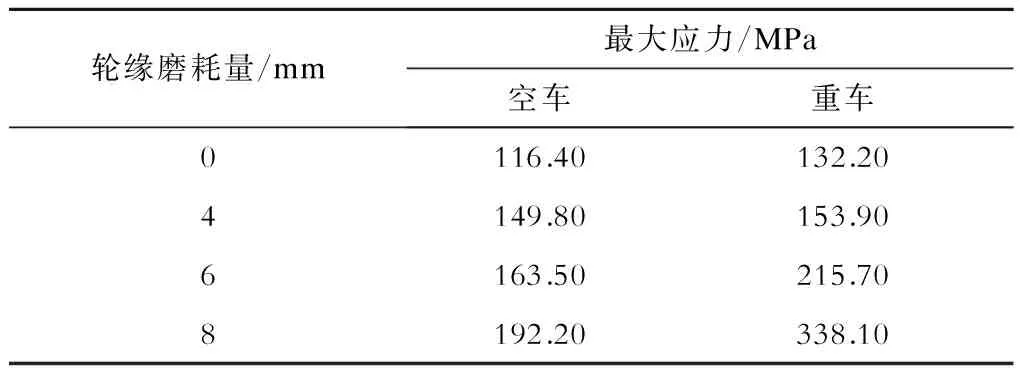

表3为某有轨电车的车轮在不同轮缘磨耗量时以空车(轮重为36 kN)及重车(轮重为53 kN)状态通过道岔时,轮背的最大Von Mises应力。从表3中看出,随着轮缘磨耗量的增大,车轮通过道岔时的轮背应力也在增大; 重车工况下,轮背的最大应力小于屈服极限,也小于疲劳极限。

表3 车轮通过道岔时的轮背最大Von Mises应力

表4为车轮在轮缘磨耗量不同时,空车及重车工况下,通过曲线时轮缘处的Von Mises 最大应力值。从表4中看出,随着轮缘磨耗量的增大,车轮通过曲线时的轮缘应力也在增大; 空车时轮缘的最大应力小于屈服极限,也小于疲劳极限; 重车时轮缘的最大应力小于屈服极限,轮缘磨耗量为6 mm时,轮缘的最大应力为215.7 MPa,已接近车轮材料的疲劳极限; 当轮缘磨耗达到8 mm时,轮缘的最大应力达到338.1 MPa,大于车轮材料的疲劳极限,不满足疲劳强度[5]。

表4 车轮通过曲线时的轮缘最大Von Mises应力

3 轮缘磨耗厚度与镟修经济性

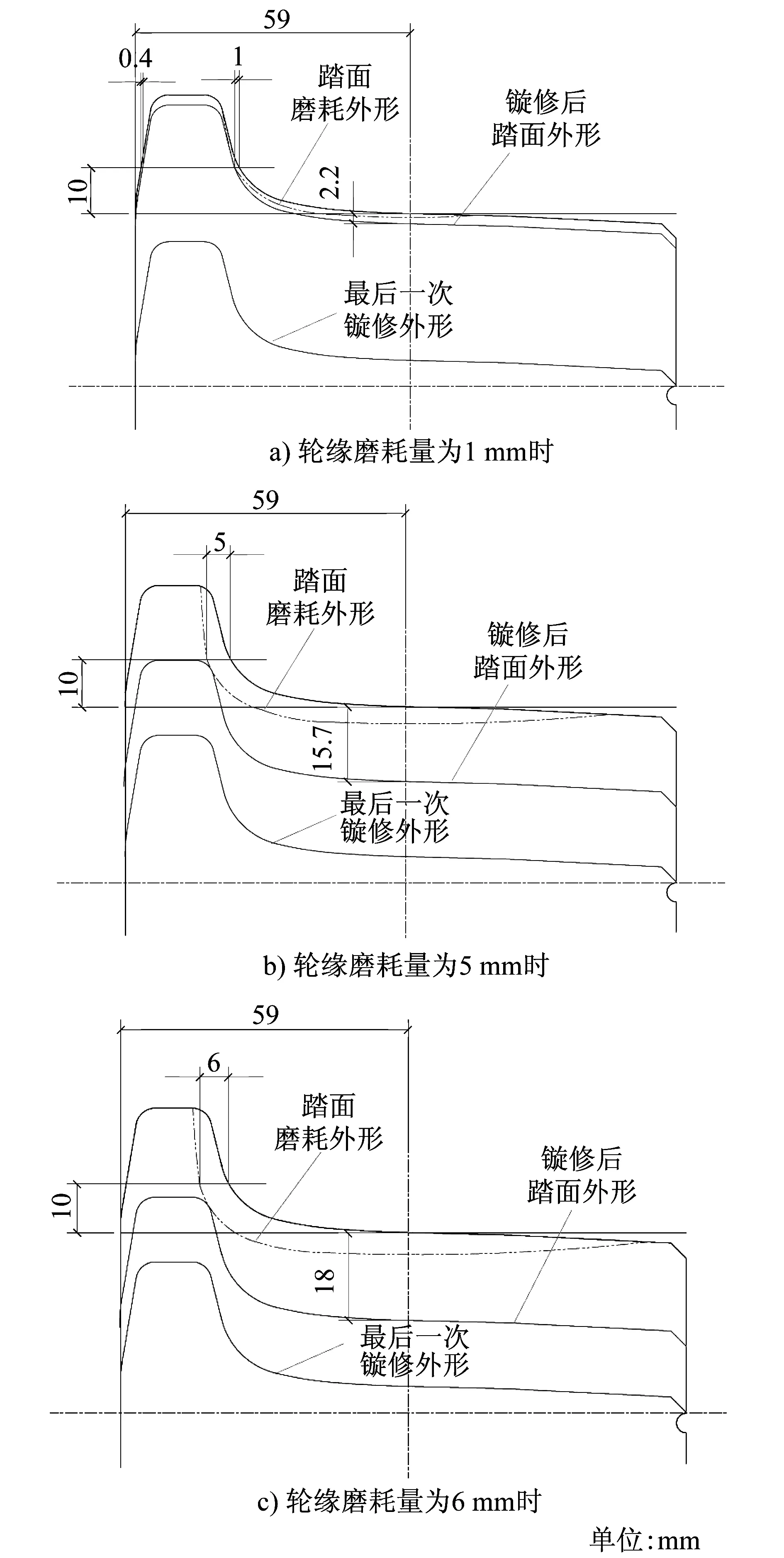

车轮的轮缘和轮背发生磨耗后,需要通过镟修恢复踏面的外形。根据统计,有轨电车的车轮磨耗外形,可通过AutoCAD软件作图得到恢复踏面原始外形时的车轮踏面镟修量和轮背对应镟修量[6]。

图4为轮缘磨耗量不同时,车轮踏面和轮背的镟修图。图4对应的新轮直径为660 mm,且最后一次镟修时车轮直径不小于597 mm。因此,车轮踏面在最后一次镟修前的最大允许磨耗量为31.5 mm。

根据车轮踏面在最后一次镟修前的最大允许磨耗量,可推断出不同车轮轮缘磨耗量状态下恢复车轮踏面的最大镟修次数(见表5)。从表5看出,当轮缘磨耗6 mm时,恢复踏面外形需要的镟修量为18.0 mm。考虑到车轮的最大允许镟修量,只能踏面镟修1次,轮缘磨耗4 mm时镟修1次。

图4 轮缘磨耗时的车轮镟修量

轮缘磨耗厚度/mm踏面镟修量/mm轮背相应镟修量/mm最大镟修次数/次12.160.361425.830.97539.821.643413.382.442515.702617.971

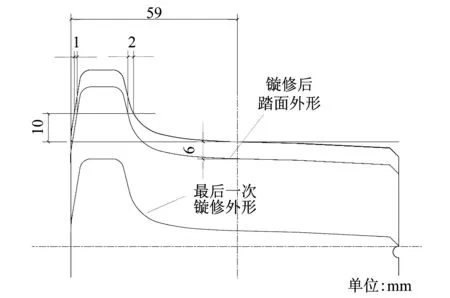

图5为轮背磨耗1 mm时,车轮踏面的镟修量和轮背对应的镟修量。从图5中可看出,轮背磨耗1 mm时,恢复踏面外形需要的最小镟修量为6 mm;而且轮背的镟修量是踏面镟修量的3倍左右。同样,根据车轮踏面在最后一次镟修前的最大允许磨耗量,可推断出不同车轮轮背磨耗量下恢复车轮踏面的最大镟修次数(见表6)。

图5 轮背磨耗1 mm的车轮镟修量

轮背磨耗厚度/mm踏面镟修量/mm轮缘相应镟修量/mm最大镟修次数/次15.982.045211.983.532

由于轮背的斜度为1∶6,故如轮背磨耗1 mm,则在轮径方向要镟修6 mm才能得到补偿。相应地,轮缘的斜度约为1∶3,故如轮缘磨耗1 mm,则在轮径方向镟2.2 mm即可得到补偿。可见,磨耗轮缘比磨耗轮背更经济一些。因此,根据轮缘、轮背磨耗量和车轮镟修量的关系,轮缘最大磨耗量取5 mm时车轮镟修的经济性最好。

4 结语

有轨电车与槽型轨配合时,车轮轮缘的磨耗极限值需从与槽型轨槽宽的匹配、车轮强度和车轮的镟修经济性等三个方面考虑确定。

有轨电车与槽型轨导向尺寸的配合可参考德国BOStrab标准。同时,还应考虑轴箱的布局形式,以保证轮对在磨耗极限状态时轮背间隙大于轮轨间隙。

车轮轮缘的强度通常不是制约轮缘最小厚度的因素,只需校核轮缘最薄状态的强度。轮缘最小厚度的选择还要考虑车轮镟修的经济性。车轮外形设计时,应尽量避免磨耗轮背,因为轮背的镟修系数通常是踏面镟修系数的3倍左右。

相对于刚性轮对,独立车轮轮缘磨耗的速度快,轮缘磨耗往往是独立车轮镟修的主因。

在本文的案例中,车轮轮缘的最大磨耗量可取6 mm,考虑到镟修的经济性,建议取值为5 mm。

[1] 中国人民共和国住房和城乡建设部.低地板有轨电车车辆通用技术条件:CJ/T 417—2012[S].北京:中国标准出版社,2012.

[2] European committee for standardization.Railway applications—Track—Special purpose rail—Grooved and associated construction:BS EN 14811[S].Brussels:CEN management centre,2006.

[3] KURZ K,BOSCH H,KUREK E,et al.Regulations on the Guidance of Rail Vehicles in accordance with the German Federal Regulations on the Construction and Operation of Light Rail Transit Systems (BOStrab)-Guidance Regulations (SpR)[M].2nd ed.München:Erich Schmidt Verlag,1994.

[4] European committee for standardization.Railway application—Wheelsets and bogies—Mono bloc wheels—Technical approval procedure—Part1:Forged and rolled wheels:BS EN 13979-1[S].Brussels:CEN management centre,2003.

[5] 刘英会,张澎湃,米彩盈.铁道车辆车轮强度设计方法探讨[J].铁道学报,2007,29(2):1.

[6] 汪彦宏,郑小花.HXD1型机车二年检车轮踏面磨耗分析与镟修量研究[J].轨道交通装备与技术,2015(4):42.

On the Maximum Wear Limit of Tram Wheel Flange

ZHOU Yeming, LIU Yuwen

The groove rail is widely used for tram running on shared right roads,the flange thickness of tram wheel is restricted by the width of groove rail and other factors.Referring to German BOStrab and the related EN standards,by taking Ri60R2 groove rail as the example,the maximum wear limit of tram wheel flange is discussed from the angles of guidance regulation,wheel strength and economical efficiency of tread lathing,the maximum wear limit value of wheel flange is recommended.

tram; flange; wear; groove rail

U270.331+.1:U482.1

10.16037/j.1007-869x.2017.06.006

2015-12-09)