城市轨道交通大坡道及小半径曲线地段轨道结构受力和变形特性分析

2017-07-05刘富

刘 富

(中铁上海设计院集团有限公司,200070,上海∥高级工程师)

城市轨道交通大坡道及小半径曲线地段轨道结构受力和变形特性分析

刘 富

(中铁上海设计院集团有限公司,200070,上海∥高级工程师)

采用有限元法建立了大坡道及小半径曲线地段的长枕埋入式轨道和浮置板轨道结构模型,分析列车紧急制动下坡通过曲线时的钢轨受力、轨道结构底部支反力及轨道板的位移。结果表明:浮置板轨道结构的钢轨纵向力大于长枕埋入式轨道钢轨纵向力; 长枕埋入式轨道结构底部纵向支反力大于浮置板轨道隔振弹簧的纵向支反力,垂向支反力小于浮置板隔振弹簧垂向支反力。列车转向架处于浮置板两端时会引起轨道板垂向位移增大,对剪力铰影响较大; 纵向位移自列车荷载作用处向浮置板两端递减,纵向位移最大值约为0.30 mm; 列车通过曲线时易引起浮置板向外轨方向发生横向位移和倾斜。

长枕埋入式轨道; 浮置板轨道; 大坡道; 小半径; 受力特性

Author′s address China Railway Shanghai Design Institute Group Co.,Ltd.,200070,Shanghai,China

由于我国很多城市都具有复杂地形问题,因而这些城市的轨道交通线路设计不可避免地存在大坡道及小半径曲线情况[1]。根据GB 50157—2013《地铁设计规范》,城市轨道交通的正线最大坡度不宜大于30‰,困难地段可采用35‰。列车在大坡道下坡运行时,制动对轨道结构产生的附加纵向力,会进一步和列车垂直荷载沿坡道纵向分力的叠加;而且列车通过小半径曲线时也会对轨道结构产生横向力。这些都使得轨道结构受力环境更为恶劣。轨道结构在这种叠加荷载的作用下会更为迅速地发生变形和破坏,会影响城市轨道交通的轨道结构稳定性和列车运营安全。因此,在轨道结构设计中需了解大坡道与小半径曲线结合地段的轨道结构受力特性及位移情况,以满足结构稳定性和系统安全性的要求。

目前,城市轨道交通典型轨道结构有长枕埋入式和浮置板两种。本文这两种轨道结构为研究对象建立有限元模型,并基于国内城市轨道交通最不利的平面和纵断面线路条件,分析并对比两种轨道结构受力特性,为大坡道及小半径曲线地段轨道结构设计提供参考。

1 轨道结构模型

1.1 计算模型

仿真的线路为纵断面大坡道(坡度为30‰)和平面小半径曲线(半径为400 m),采用隧道形式,且不考虑无缝线路钢轨所受的温度力影响。按长枕埋入式和浮置板轨道结构分别建立纵断面和横断面二维有限元模型。纵断面模型沿轨道中心线取一半轨道结构(外轨所在断面),横断面模型取圆曲线中点处横断面。模型示意如图1所示。

图1 长枕埋入式轨道结构横断面模型示意图

图2 浮置板轨道结构横断面模型示意图

长枕埋入式轨道结构主要由钢轨、扣件和垫板、轨道板等组成。浮置板轨道结构主要由钢轨、扣件和垫板、浮置轨道板、隔振弹簧、剪力铰等组成。纵断面模型中钢轨采用工字梁,扣件及垫板用弹簧替代,连接钢轨和轨道板。长枕埋入式轨道板底部全约束,实现与地面连接。浮置轨道板之间设立剪力铰,且剪力铰底部的隔振钢弹簧间距以1.8 m与1.2 m间隔的方式排列,并用阻尼及弹簧模拟隔振功能。横断面模型中,两种轨道结构的轨道板均以壳单元模拟,轨下设垫板,以扣件约束钢轨横向位移,在钢轨轨底上缘施加4 kN集中荷载等效替代扣件扣压力[3]。长枕埋入式轨道板底部全约束,浮置轨道板通过隔振弹簧接地连接。

浮置轨道板下隔振弹簧阻尼值计算式为

(1)

式中:

c——弹簧阻尼;

ξ——弹簧阻尼比;

K——弹簧刚度;

m——弹簧单位长度质量。

通过有限元分析软件,分别建立二维模型,且每个节点含3个自由度。两节点杆单元及四节点矩形单元的基本刚度矩阵方程为[4]

Kq=F

(2)

式中:

K——单元刚度矩阵;

q——节点位移矩阵;

F——节点力列阵。

横断面模型中,各部件之间接触采用耦合或“硬接触”属性。为不影响计算结果,在远处设对称约束。

1.2 计算参数

1.2.1 轨道参数

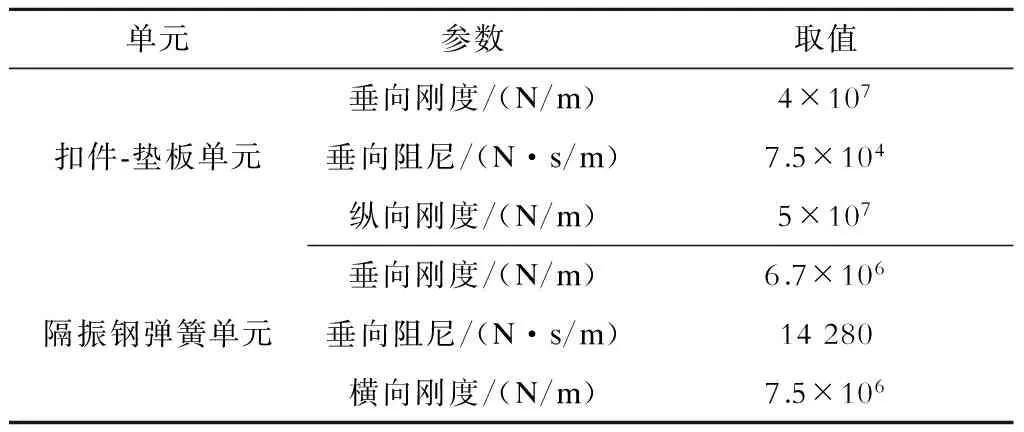

钢轨采用标准60 kg/m轨。在两种轨道结构的纵断面模型中,钢轨有效长度为60 m,弹性模量为2.059×1011Pa,泊松比为0.3,密度为7 800 kg/m3。长枕埋入式轨道板纵断面模型长70 m。浮置板模型全长108 m,共有4块浮置轨道板,且每块轨道板纵向长27 m (含3 cm板间缝隙)。浮置轨道板采用C40混凝土,等效弹性模量为3.5×1010Pa,泊松比为0.167,密度为2 500 kg/m3。2种轨道结构模型中,扣件、垫板及隔振钢弹簧作用均以弹簧单元模拟,其参数如表1所示。

表1 纵断面模型中扣件、垫板及隔振钢弹簧的参数取值

1.2.2 荷载分析

轨道所受荷载包括垂向力、横向力和纵向力。其中,垂向力主要为轨道结构和列车重力的垂向分力,横向力为列车过曲线时产生的横向力, 纵向力为列车下坡的制动力、轨道结构和列车重力的纵向分力。假设列车采用轨道交通A型车,计算模型所受荷载如下。

(1) 垂向力计算。轨道模型重力加速度取9.8 m/s2。在长大坡道(30‰坡度)制动情况下,作用于钢轨的垂向力近似等于列车所受重力;同理,通过曲线时,作用于钢轨的垂向力也近似等于列车所受重力。计算轨道受到的动垂向力时动力系数取1.5。

(2) 横向力计算。根据现场实测,横向力平均值为40 kN。由于实际横向力作用由同一轨道板上多个弹簧(或整体浇筑耦合)承担,而所建立有限元模型只取横截面;因此,在横断面计算模型中,横向力效果需折减。

(3) 纵向力计算。最不利工况为列车在小半径曲线处下坡且采取紧急制动的工况。依据国内外经验,城市轨道交通列车产生的紧急制动力取列车轴重的0.25倍[5]。考虑下坡时列车重力纵向分力的影响,作用于轨面的纵向力F取紧急制动力与重力G沿列车纵向分力之和,即

F=G·sinθ+0.25L

(3)

式中:

G——列车所受重力;

θ——坡角;

L——列车轴重。

由上可得,在最不利情况下,轨道承受的单轮荷载如表2所示。

表2 轨道承受的单轮荷载

由于长枕埋入式轨道结构为整体浇筑,故列车位置对轨道板受力情况无影响。而浮置板轨道结构中,由于浮置板长27 m,且浮置板底部隔振弹簧间距以1.2 m及1.8 m间隔布置的形式非均匀分布,故轨道结构受力不同。因此,浮置板受列车荷载作用的过程为:从列车(一节车辆)进入受力浮置板时(该节车辆的前转向架前轮与浮置板左端的距离为0)起,至后转向架后轮完全离开受力浮置板(此时前转向架前轮离板左端距离约为55 m)止。整个过程示意图如图3所示。

所有模型均采用全局坐标系,以沿列车运行方向为纵向正向,以竖直向上为垂向正向,以平曲线离心方向为横向正向。

2 计算结果对比分析

以列车下坡(坡度为30‰)、小曲线半径(400 m)并采取紧急制动的工况作为最不利工况,对模型进行计算分析。

2.1 钢轨受力对比

在最不利工况下两种轨道结构的钢轨受力最大值如图4所示。

由图4可见,在最不利工况下,由于钢轨受到纵向附加力的作用,故浮置板轨道结构的钢轨纵向力较大,所以应注意对大坡道小半径曲线地段浮置板轨道结构上的无缝线路位移和纵向力的检查。浮置板轨道结构的钢轨垂向力也较长枕埋入式轨道结构的钢轨垂向力大。这是由于浮置板轨道由数量有限的隔振弹簧支承,且板间由剪力铰连接等。应注意对大坡道地段浮置板轨道结构的扣件扣压力、钢隔振弹簧和剪力铰的质量及状态的检查。

2.2 不同轨道板底部支反力对比

列车自重及下坡制动会引起轨道板底部的支反力。长枕埋入式轨道的底部纵向支反力、垂向支反力及横向支反力最大值如表3所示。由于模型中的轨道板结构为弹性体,且在受力过程中存在形变,故会造成挤拉共存现象。因此,在纵断面模型中,纵向支反力结果存在正值(沿列车运行方向),而垂向支反力结果存在负值(垂直向下)。但垂向的负值力非常小,可忽略不计。

图3 列车荷载作用于浮置板轨道结构示意图

图4 最不利工况下钢轨受力对比

对于浮置板轨道,按照图3所示过程,取受力浮置板左端(A点)、距板左端1/4板长处(B点)、距板左端1/2板长处(C点)、距板左端3/4板长处(D点)和板右端(E点)的隔振弹簧随列车荷载移动的受力情况,并与长枕埋入式轨道结构的纵向支反力、垂向支反力及横向支反力对比。对比结果如图5~图7所示。

图5 不同轨道结构纵向支反力对比

图5表明在运动列车荷载作用下,浮置板轨道结构底部不同部位隔振弹簧纵向支反力变化过程。由于列车前后转向架的4个车轮依次进入浮置板,因此每个隔振弹簧的纵向支反力均存在2个明显的波峰和2个明显的波谷;而且每个车轮作用处的隔振弹簧纵向支反力最大,而远离车轮作用处的隔振弹簧的纵向支反力较小。当列车完全驶过受力浮置板后,其每个隔振弹簧纵向支反力均减小至零。由于每个隔振弹簧受力均为多个车轮作用效果的叠加,且纵向支反力波动幅度由轨道板两端向内部逐渐减小;故轨道板两端的隔振弹簧纵向支反力波动幅度最大,中间弹簧的纵向支反力波动幅度最小。浮置板隔振弹簧纵向支反力为-2.26~1.62 kN,其极值均小于长枕埋入式轨道板支反力极值。

如图6所示,垂向支反力的规律与纵向支反力类似。每个隔振弹簧垂向支反力也均存在2个波峰和2个波谷;每个车轮作用处隔振弹簧的纵向支反力最大,且远离车轮作用处的隔振弹簧纵向支反力较小; 忽略轨道自重,当列车驶离受力浮置板后,隔振弹簧垂向支反力为零。各隔振弹簧垂向支反力波动幅度相差不大。对比垂向支反力结果可见,浮置板隔振弹簧垂向支反力值为8.05~47.20 kN,明显大于长枕埋入式轨道板垂向支反力。

图6 不同轨道结构垂向支反力

2种轨道结构横断面模型中的横向支反力分析结果如图7所示。由于长枕埋入式轨道结构为整体浇筑,其底部与基础全接触,故横向支反力被连续基础分担。而浮置板轨道底部通过隔振弹簧与基础接触,其横向力仅由2个隔振弹簧承担(实际情况中横向力还由车轮作用处前后位置的隔振弹簧分担部分横向力。但是,与长枕埋入式轨道结构的底部全接触的情况相比其数量仍然有限),因此浮置板隔振弹簧所受横向支反力明显大于长枕埋入式。

图7 不同轨道结构底部横向支反力

2.3 浮置轨道板位移分析

长枕埋入式轨道结构由于底部与基础全接触,故当列车荷载作用时其只会发生微量位移。而浮置板轨道结构由于隔振弹簧存在,故受列车荷载影响会发生沉降不均,从而造成轨道板沿纵向移动、局部下沉和横向倾斜,进而影响运行平顺性与安全性。故对浮置板位移进行分析。

图8为浮置板纵断面模型中轨道板的左右两端垂向位移量。

图8 浮置板左右两端垂向位移及下沉量相对值

从图8可以看出,车辆通过轨道板过程分为阶段1和阶段2。阶段1中,当列车刚进入浮置板时,浮置板左端下沉量明显高于右侧,且两端下沉量的差值约为2.50 mm;当后转向架进入浮置板时(前转向架前轮距浮置板左端约20 m),浮置板两端的下沉量差值显著增大,约为3.00 mm。随着列车继续行驶,阶段2的浮置板两端下沉量规律与阶段1相反。整个过程中浮置板两端下沉量最大差值约为3.80 mm。列车转向架位置明显影响轨道板下沉量。当转向架处于轨道板两端时,轨道板两端垂直位移最大;而且轨道板受力端位移量明显大于自由端。这对浮置板间剪力铰影响较大。

取浮置板左端、中部及右端的纵向位移绘制曲线,并选取列车通过浮置板过程的位移最大值(如图9所示)。

图9 浮置板不同部位纵向位移及最大值

从图9可以看出,列车刚进入轨道板时,浮置板左端纵向位移的波动幅度较大,中部和右端波动很小;然后,随着列车前行,浮置板中部和右端的纵向位移波动幅度依次增大,而左端纵向位移波动幅度减小。可见隔振弹簧对浮置板移动有明显的减弱作用。受前后转向架多个车轮作用效果叠加及隔振弹簧共同作用,浮置板纵向位移方向可能沿列车运行方向,也可能逆列车运行方向,且纵向位移最大值约为0.30 mm。

当列车通过小半径曲线时,浮置板轨道结构横断面上的隔振弹簧会因受力不均而发生垂向和横向位移,从而引起轨道板的横移与倾斜。横断面模型中浮置板下隔振弹簧的位移如图10所示。

图10 浮置板下隔振弹簧位移

从图10可以看出,浮置板下左右端弹簧横向位移分别为2.6 mm和2.7 mm,且位移方向均向曲线外侧。在列车车通过曲线时,浮置板发生向曲线外侧方向的横向移动。同时,左右端弹簧的垂向位移分别为5.89 mm和6.93 mm,且位移方向向下。这导致曲线地段浮置板外轨一侧的垂向位移比内轨一侧的垂向位移大,且两者相差约1.00 mm。这样浮置板横断面向外轨方向倾斜。

3 结论

以列车下坡紧急制动和平面小半径曲线结合情况作为最不利工况,对长大坡道中的长枕埋入式轨道结构与浮置板轨道结构受力特性进行了仿真分析,得到以下结论:

(1) 在最不利工况下,浮置板轨道结构的钢轨纵向力和垂向力均较大。故应注意对大坡道地段浮置板轨道结构上的无缝线路位移和纵向力、扣件扣压力、钢隔振弹簧和剪力铰的质量及状态的检查。

(2) 在最不利工况下,浮置板轨道结构底部隔振弹簧纵向支反力波动幅度呈板两端高、板中间低的变化趋势,且垂向支反力波动幅度相差不大。

(3) 在最不利工况下,长枕埋入式轨道结构底部所受纵向支反力最值大于浮置板底部隔振弹簧所受纵向支反力最值,且垂向支反力最值小于浮置板轨道隔振弹簧所受垂向支反力最值。

(4) 在最不利工况下,列车转向架位置明显影响浮置板位移。当转向架处于浮置板两端时,浮置板两端垂直位移最大,且浮置板受力端下降量明显大于自由端。此时对浮置板间的剪力铰影响较大。

(5) 在最不利工况下,受前后转向架多个车轮作用效果叠加及隔振弹簧共同作用,浮置板纵向位移自列车荷载位置向两端递减,且纵向位移最大值约为0.30 mm。

(6) 在最不利工况下,列车通过曲线时,容易造成浮置板轨道结构横向向外轨方向横移和倾斜。故应注意浮置板横向方面的位移和倾斜的防护措施。

浮置板结构在轨道板和基础之间有隔振弹簧的支承,故在小半径曲线和下坡地段受到的列车横向及纵向荷载影响更大,其变形及位移较普通线路条件则更为复杂。因此,建议在仿真结果的基础上进行浮置板轨道结构受力和位移的实验室试验和现场试验。

[1] 李涛.山区城市轨道交通长大坡道方案研究[D].成都:西南交通大学,2014.

[2] 中华人民共和国住房和城乡建设部.地铁设计规范:GB 50157—2013[S].北京:中国建筑工业出版社.2013

[3] 王其昌.无砟轨道钢轨扣件[M].成都:西南交通大学出版社,2006.

[4] 曾攀.有限元基础教程[M].北京:高等教育出版社,2009.

[5] 上海市建设管理委员会.城市轨道交通设计规范:DGJ08-109—2004/J 10325—2004[S].上海:上海市建设与管理委员会,2004.

Mechanical and Deformation Characteristics of Rail Transit Track with Long Steep Gradient and Small Radius Curve

LIU Fu

Based on the finite element method,a modle of long sleeper buried ballastless track and floating slab track on the steep gradient and small radius curve line is established, to analyze the force on rail,the reaction force and the displacement of slab in case of emergency downhill breaking.The results shows that the longitudinal force on rail of floating slab track is larger than that of the sleeper buried ballastless track;the longitudinal reaction force of the sleeper buried ballastless track on the bottom is larger than that of the floating slab track,while the vertical reaction force is smaller than that of the floating slab track.The vertical displacement is sharply increased when the train bogie is on both sides of the slab,which would have an adverse effect on the shear hinge;the longitudinal displacement is decreased progressively from the vehicle load location to the slab end,the maximum longitudinal displacement is about 0.3 mm.The transverse inclination to the high rail direction might occur when a train passes through the curve.

long sleeper buried track; floating slab track; steep gradient; small radius; mechanical characteristics

U213.2+12

10.16037/j.1007-869x.2017.06.018

2016-11-02)