PVD法制备的TiAlN/Al2O3复合涂层氧化铝陶瓷刀具切削性能研究*

2017-07-05秦聪祥

刘 杰,秦聪祥

(1.广州番禺职业技术学院 机电工程学院,广州 511483;2.山东理工大学 机械工程学院,山东 淄博 255000)

PVD法制备的TiAlN/Al2O3复合涂层氧化铝陶瓷刀具切削性能研究*

刘 杰1,秦聪祥2

(1.广州番禺职业技术学院 机电工程学院,广州 511483;2.山东理工大学 机械工程学院,山东 淄博 255000)

在刀具表面沉积一层硬质、耐磨涂层,可有效提高刀具切削性能。目前刀具涂层的研究主要侧重于氮化物、碳化物等硬质涂层(基体为硬质合金),氧化物涂层(基体为陶瓷)仍未有突破性进展。文章涉及陶瓷基体表面的氮化物和氧化物涂层制备及切削性能研究。采用阴极电弧蒸发镀技术(PVD-CAE)和PEM辅助PVD工艺在氧化铝陶瓷刀具表面制备TiAlN硬质耐磨涂层(中间层)和Al2O3抗高温氧化涂层(外层)。采用扫描电子显微镜(SEM)和EDS线扫法分析涂层微观结构和元素成分变化,通过显微硬度计表征涂层表面硬度。通过连续干切削灰铸铁试验研究TiAlN/Al2O3涂层的切削寿命、磨损机理和加工表面质量。结果表明:该复合涂层具有细晶致密的微观结构; TiAlN硬质层可将刀具表面硬度提升至2781±19HV50g,从而提高了刀具耐磨性;连续干切削灰铸铁试验中,无涂层氧化铝刀具发生崩刃破损,而TiAlN/Al2O3涂层刀具主要发生磨粒磨损和少量的粘结磨损,无崩刃现象;PVD法制备的TiAlN/Al2O3涂层刀具寿命是常规无涂层氧化铝刀具的2倍以上,且加工表面质量优良而稳定。

PVD涂层;TiAlN/Al2O3涂层;氧化铝刀具;切削性能

0 引言

氧化铝陶瓷刀具具有高硬度、耐磨和高温稳定性等优点。但氧化铝陶瓷材料的固有脆性大,强度与抗热震性较差,在切削过程的振动与热冲击影响下容易崩刃甚至出现刀体破碎。所以,在氧化铝陶瓷基体表面通过化学气相沉积法(CVD)或物理气相沉积法(PVD)得到一层或多层具有韧性、耐磨的涂层可以有效提高氧化铝陶瓷刀具的切削性能。其中,CVD法较高的沉积温度(800℃以上)对刀具基体有不良影响且制备过程伴随环境污染。而PVD法能制备高性能涂层且对环境基本无污染[1-2]。

L.A. Dobrzański等人[3-5]采用PVD工艺在氧化铝基体上沉积TiN、TiCN,TiAlN等涂层,发现PVD硬质涂层有较高的硬度和耐磨性,且可改善加工表面质量,但PVD涂层的结合力较弱。随后,M.Sokovic′ 等人改进沉积工艺,采用阴极电弧蒸发镀(PVD-CAE)在SiC晶须增韧氧化铝陶瓷表面沉积多种PVD涂层,提高了涂层与陶瓷基体结合强度,在切削球墨铸铁试验中,发现该涂层可以大大延长刀具寿命和改善加工质量。Xing等人[6]在Al2O3/TiC陶瓷刀具表面使用PVD法制备WS2/Zr涂层,还发现PVD涂层具有降低切削力、切削温度和摩擦磨损程度的作用。曾俊杰等[7]采用阴极电弧蒸发镀(PVD-CAE)在氧化铝陶瓷上沉积了TiN、TiSiN涂层并研究切削性能时,发现PVD涂层还能有效阻止氧化铝刀具崩刃,且其主要磨损机理是磨粒磨损。

与氧化物涂层相比,由于氮化物涂层具有高硬度、耐磨等优点且易于使用PVD技术,上述大部分研究者对PVD涂层的研究工作侧重于氮化物硬质涂层[8]。但氮化物涂层的高温抗氧化性能明显弱于氧化物涂层,不适用于高速、干切削等严苛加工环境[9]。所以采用PVD工艺在陶瓷表面制备能综合氮化物耐磨和氧化物抗氧化优点的高性能多层复合涂层,是一种较新的研究方向。本文即利用PVD-CAE工艺在氧化铝陶瓷基体上沉积TiAlN/Al2O3双层复合涂层,使复合涂层同时具备耐磨和高温稳定性的优异特性,以大幅度提高氧化铝陶瓷刀具的切削性能。

1 实验材料与方法

1.1 试验刀具与切削参数

试验刀具基体采用特固克AB20氧化铝陶瓷刀具,型号为RNGN 120700(φ12.7 mm×7.94 mm)。随后,采用物理气相沉积(PVD)中的阴极电弧蒸发镀(CAE)技术在刀具表面涂覆一层TiAlN作为耐磨、硬质层,再采用PEM设备辅助PVD工艺在该刀具表面沉积Al2O3涂层。

试验机床为ETC3650h数控机床,机床主轴功率15kW,最高转速4000rpm。装夹刀杆编号为CRGNL2525M1207,刀片安装角度为:前角γo=-6°,后角αo=6°,主偏角Kr=45°。刀具失效标准为后刀面磨损量VB=0.3 mm。切削用量为:Vc=300m/min,f=0.1 mm/r,ap=0.5 mm。工件材料为HT250灰口铸铁,工件尺寸为φ100 mm×150 mm,该铸铁的化学成分与机械性能如表1所示[10]。

表1 灰铸铁HT250的化学成分及机械性能

1.2 测试方法

PVD涂层微观结构观察采用Quanta 400场发射扫描电子显微镜(SEM),该设备自带电子能谱(EDS)可以分析涂层截面上不同方位的元素含量。两种涂层的表面硬度采用HXD-1000TM/LCD显微硬度计分别表征,使用菱形压头加载50g的测量力并保压15s。刀具切削过程中的后刀面磨损量VB值,采用OLYMPUS SZ61TR体式显微镜测量。工件表面粗糙度采用便携式粗糙度仪(TR200型)测量,每次采集5个点取平均值。切削试验后采用扫描电子显微镜(SEM)观察刀具切削磨损形貌,并采用EDS能谱辅助分析刀具磨损机理。

2 结果与讨论

2.1 涂层截面微观结构与力学性能

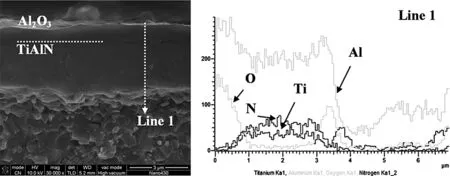

图1为氧化铝陶瓷刀具表面TiAlN/Al2O3涂层截面的SEM照片及其上的EDS线扫描元素分析。图中涂层截面形貌有条明显的涂层分界线,从Line 1的EDS线扫描元素成分分析可看出:Al2O3涂层作为最外层的化学屏障层,厚度大约1.1μm;TiAlN涂层作为中间硬质、耐磨层,厚度大约2.4μm。TiAlN和Al2O3涂层晶粒细小均匀,结构致密。且处于中层的TiAlN与外层的Al2O3和基体两个界面均贴合紧密,不存在微缝隙,说明TiAlN/Al2O3涂层层间和膜基间结合良好,不易剥落[11]。

表2列出了无涂层和TiAlN/Al2O3涂层的硬度表征结果,可见PVD法沉积的硬质涂层可显著提高氧化铝刀具硬度,作为硬质、耐磨中间层的TiAlN涂层可将刀具表面硬度提高40%,从而有效增加刀具耐磨性。而充当TiAlN耐磨层化学屏障角色的Al2O3涂层,其硬度也比氧化铝基体高10%左右。涂层的显微硬度与涂层材质和微观结构有关,同等材质下,致密细晶结构的硬度更高[12-13]。

2.2 刀具寿命与磨损

用上述PVD法制备的TiAlN/Al2O3复合涂层氧化铝陶瓷刀具干车削灰铸铁,与无涂层氧化铝陶瓷刀具对比,研究该PVD涂层氧化铝刀具的磨损情况。图2为切削试验中TiAlN/Al2O3涂层和无涂层氧化铝陶瓷刀具切削灰铸铁的磨损曲线。PVD涂层氧化铝刀具在正常切削时,其刀具磨损量随切削时间变化均呈线性变化,这表明TiAlN/Al2O3涂层在切削过程中未出现剥落,并且其磨损机理未发生本质性改变。无涂层氧化铝刀具高速干车削灰铸铁10min后发生刀具破损,刀具形体破坏而无法继续使用,而TiAlN/Al2O3涂层刀具干切削灰铸铁20min之后仍能继续正常使用,所以其寿命至少是无涂层氧化铝刀具的两倍以上。这是因为多层复合结构的PVD涂层有缓冲和减弱切削微冲击作用,在一定程度上增加了刀具表面韧性,可以有效防止氧化铝刀具发生崩刃和破损;并且涂层中TiAlN作为硬质耐磨层具有更高表面硬度,从而大幅度地提高该种刀具的切削寿命[14-15]。

表2 氧化铝陶瓷刀具及其上PVD涂层的物理性能

图1 TiAlN-Al2O3涂层的截面形貌和EDS线扫描分析

图2 TiAlN/Al2O3涂层和无涂层氧化铝陶瓷刀具切削磨损曲线

干切削灰铸铁试验后,分别采用扫描电子显微镜(SEM)和能谱仪(EDS)表征和分析试验刀具的磨损形貌与磨损机理。图3为无涂层氧化铝刀具切削过后的后刀面磨损形貌。可见无涂层氧化刀具在连续干切削灰铸铁过程发生崩刃破损,刀体已碎裂成两块。切削初期,无涂层氧化铝刀具切削刃上出现微崩刃,使得刀具基体强度下降进而切削冲击的破坏作用加剧。而后随着切削试验的继续进行,微崩刃附近大块刀具材料发生崩裂,最终导致刀具整体碎裂。这与切削刀具材质与被切削工件材料特性有关,灰铸铁的材料特性使其在切削加工工程中会对刀具产生密集的机械冲击和热冲击,而延绵不断微冲击容易导致强度低的氧化铝陶瓷刀具崩刃、碎裂。综上所述,因切削过程中存在的低寿命和安全问题,无涂层氧化铝刀具不适合于干切削灰铸铁。

图4为TiAlN/Al2O3涂层氧化铝刀具切削灰铸铁后的磨损形貌,可见其切削刃完整,无崩刃情况,这说明TiAlN/Al2O3涂层可在切削过程中起缓冲、减震的作用,使氧化铝刀具切削刃形状保持完好形态,从而有效保护刀具基体。PVD涂层氧化刀具的后刀面磨损表面较光滑,主要存在众多划痕和少量白色粘结物。刀具表面上的划痕是磨粒磨损的典型形貌,切削加工时,工件材料中碳化物等硬质点与刀具表面相互挤压、划擦时会在刀具表面产生细小密集的划痕形貌。为了研究涂层氧化铝刀具磨损表面上的白色粘结物形成缘由,对粘结物进行EDS能谱分析。检测发现粘结物存在大量Fe、C工件元素和Ti、Al、O等涂层元素,这说明可能是因为TiAlN涂层在切削高温下氧化失效并与工件材料粘合而导致的粘结形貌。TiAlN涂层抗高温氧化温度只有700℃,容易在陶瓷刀具干式切削高温场合下失效并导致较严重的粘结磨损[13,16]。而本试验中的Al2O3外层稳定地发挥抗高温氧化的性能,与TiAlN硬质层高耐磨性互补,减少因硬质层抗氧化性不足而引致的粘结磨损情形,从而有效提高刀具的使用性能。试验表明TiAlN/Al2O3涂层氧化铝刀具在高速干切削灰铸铁中主要发生磨粒磨损和少量的粘结磨损。

图3 无涂层氧化铝刀具破损形貌

图4 TiAlN/ Al2O3涂层氧化铝刀具磨损形貌和EDS分析

2.3 表面加工质量

图5为TiAlN/Al2O3涂层和无涂层氧化铝刀具干车削灰铸铁过程中已加工表面粗糙度(刀具加工质量)变化曲线。从图中可看出,两种刀具的加工质量均随着切削时间的增加而降低。无涂层氧化铝刀具干车削灰铸铁的表面质量在前5min变化不大,随后迅速变差。与无涂层刀具相比,TiAlN/Al2O3涂层刀具的加工质量更加稳定而优良,只是随着刀具磨损的增加而略微变差,其加工质量稳定在1.3μm以内。这与两种刀具材料的磨损进程密切相关。无涂层氧化铝刀具切削灰铸铁5min后出现崩刃,而后在崩刃位置发生部分刀体材料缺损。残缺不全的刀具表面所加工出的工件表面质量变差,并随着切削中刀具崩刃情况加重而加剧[17]。涂层氧化铝刀具中因有TiAlN/Al2O3涂层对刀具基体的保护作用,在切削过程中未出现崩刃现象,仍能较完好保存刀具切削刃形状,故涂层刀具的加工质量较为稳定。但随着切削加工持续进行,刀具-工件间接触温度急剧上升,高温使得涂层失效并与工件材料产生的粘结物一起硬焊在磨损表面,导致局部刀具表面的平整性变差,从而使刀具挤压剪切出的工件表面质量变差[18]。所以TiAlN/Al2O3涂层氧化铝刀具干切削灰铸铁的加工质量在切削后期随粘结形貌增多而变差,其表面粗糙度从最初的0.7μm缓慢上升至1.3μm左右。

图5 TiAlN/Al2O3涂层和无涂层氧化铝陶瓷刀具加工表面质量变化曲线

3 结论

(1)采用PVD法在氧化铝刀具上沉积了中间TiAlN耐磨硬质层和Al2O3抗高温氧化层,两层涂层均具有细晶致密的微观结构。涂层能有效提高刀具表面硬度,且中间TiAlN耐磨硬质层对刀具硬度的提升效果最佳。

(2)高速干切削灰铸铁试验中发现,无涂层氧化铝刀具不适合切削灰铸铁,加工时会发生崩刃破损;而TiAlN/Al2O3涂层氧化铝刀具主要发生磨粒磨损和少量的粘结磨损,刀具使用寿命至少是前者的两倍。

(3)无涂层氧化铝刀具切削灰铸铁的加工质量由于刀具崩刃而迅速变差;而TiAlN/Al2O3涂层氧化铝刀具得益于涂层对基体的保护作用,在切削过程中无崩刃现象,其加工表面质量更加稳定而优越。

[1] Dobrzański L A, Pakua D, Krˇizˇ A, et al. Tribological properties of the PVD and CVD coatings deposited onto the nitride tool ceramics [J]. Journal of Materials Processing Technology, 2006, 175(1-3): 179-185.

[2] Sokovicˇ M, Mikua J, Dobrzański L A, et al. Cutting properties of the Al2O3+SiC(w) based tool ceramic reinforced with the PVD and CVD wear resistant coatings[J]. Journal of Materials Processing Technology, 2005, 164-165: 924-929.

[3] Dobrzański L A, Mikua J. The structure and functional properties of PVD and CVD coated Al2O3+ZrO2 oxide tool ceramics[J]. Journal of Materials Processing Technology, 2005, 167(2-3): 438-446.

[4] Dobrzański L A, Mikua J. Structure and properties of PVD and CVD coated Al2O3+TiC mixed oxide tool ceramics for dry on high speed cutting processes[J]. Materials Processing Technology, 2005,164-165: 822-831.

[5] Dobrzański L A, Pakua D, Hajduczek E. Structure and properties of the multi-component TiAlSiN coatings obtained in the PVD process in the nitride tool ceramics[J]. Journal of Materials Processing Technology, 2004, 157-158: 331-340.

[6] Xing Y, Deng J, Li S, et al. Cutting performance and wear characteristics of Al2O3/TiC ceramic cutting tools with WS2/Zr soft-coatings and nano-textures in dry cutting[J]. Wear, 2014, 318(1-2): 12-26.

[7] 曾俊杰,刘伟,龙莹,等. 基于PVD-TiN和TiSiN涂层的Al2O3/TiCN陶瓷刀具及其切削性能研究[J]. 无机材料学报, 2015, (10): 1089-1093.

[8] Broniszewski K, Wozniak J, Kostecki M, et al. Al2O3-V cutting tools for machining hardened stainless steel[J]. Ceramics International, 2015, 41(10): 14190-14196.

[9] Astrand M, Selinder T I, Fietzke F, et al. PVD-Al2O3-coated cemented carbide cutting tools[J]. Surface & Coatings Technology, 2004, 188: 186-192.

[10] GB9439-88, 灰铸铁件[S]. 北京: 中国标准出版社, 1989.

[11] Zhou Z, Rainforth W M, Luo Q, et al. Wear and friction of TiAlN/VN coatings against Al2O3in air at room and elevated temperatures[J]. Acta Materialia, 2010, 58(8): 2912-2925.

[12] Wu Z T, Qi Z B, Zhang D F, et al. Evaluating the influence of adding Nb on microstructure, hardness and oxidation resistance of CrN coating[J]. Surface and Coatings Technology, 2016, 289: 45-51.

[13] Park I, Kim K H. Coating materials of TiN, Ti-Al-N, and Ti-Si-N by plasma-enhanced chemical vapor deposition for mechanical applications[J]. Journal of Materials Processing Technology, 2002, 130-131(0): 254-259.

[14] Aslantas K, Ucun I·, C,icek A. Tool life and wear mechanism of coated and uncoated Al2O3/TiCN mixed ceramic tools in turning hardened alloy steel[J]. Wear, 2012, 274-275: 442-451.

[15] 韩振威, 林有希. TiAlN涂层刀具研究新进展[J]. 组合机床与自动化加工技术, 2012(6):87-91.

[16] 曾俊杰, 龙莹, 伍尚华. PVD-TiAlN和PVD-TiAlSiN涂层氮化硅刀具的切削性能研究[J]. 人工晶体学报, 2015,44 (9): 2450-2455.

[17] Chinchanikar S, Choudhury S K. Wear behaviors of single-layer and multi-layer coated carbide inserts in high speed machining of hardened AISI 4340 steel[J]. Journal of Mechanical Science and Technology, 2013, 27(5): 1451-1459.

[18] Oomen-Hurst S, Abad M D, Khanna M, et al. Comparative wear behavior studies of coated inserts during milling of NiCrMoV steel[J]. Tribology International, 2012, 53: 115-123.

(编辑 李秀敏)

Cutting Performance of Alumina Ceramic Cutting Tools Coated with TiAlN/Al2O3Composite Coatings Produced by PVD

LIU Jie1, QIN Cong-xiang2

(1.School of Electromechanical Engineering, Guangzhou Panyu Polytechnic, Guangzhou 511483, China; 2.School of Mechanical Engineering, Shandong University of Technology, Zibo Shandong 255000, China)

An layer of hard, wear-resistant coating on the tool surface can effectively improve the cutting performance of the tool. At present, the research on tool coating mainly focuses on hard coatings such as nitrides, carbides and so on (the matrix is carbide). The oxide coating (the matrix is ceramic) has not yet made breakthrough progress. This paper deals with the preparation of nitride and oxide coatings on the surface of ceramic substrates and their cutting performance. Hard TiAlN antiwear coating (inner layer) and Al2O3anti-high temperature coating (outer layer) were prepared by the PVD-CAE and PEM-assisted PVD, respectively. The changes in microstructural and elemental composition of the coating were analyzed by SEM and EDS. The tool life of TiAlN/Al2O3coating, wear mechanism, and quality of the finished surface were studied by the continuous dry cutting of gray cast iron. The results show that this coating has a dense microstructure containing fine grains; the hard TiAlN coating improved the hardness of the cutting tools to 2781 ± 19HV50g. During the continuous dry cutting of gray cast iron, the main failure mode of uncoated tools is tipping damage, while the main failure mode of the TiAlN/Al2O3coated tools is abrasive wear and some adhesive wear; This coating tool life is 2 times more than that of conventional uncoated tool. and the finished surface has a good quality and stability.

PVD coating; TiAlN/Al2O3coating; alumina cutting tools; cutting perform

1001-2265(2017)06-0122-04

10.13462/j.cnki.mmtamt.2017.06.031

2016-09-27;

2016-11-18

广州市属高校科技计划项目(1201421141)

刘杰(1974—),男,内蒙古包头人,广州番禺职业技术学院副教授,工学硕士,研究方向为先进加工工具与高技术陶瓷,(E-mail)liujie9118@163.com。

TH162;TG506

A