基于测量补偿的雕刻加工技术研究*

2017-07-05李铁钢

李铁钢

(沈阳工程学院 机械学院,沈阳 110136)

基于测量补偿的雕刻加工技术研究*

李铁钢

(沈阳工程学院 机械学院,沈阳 110136)

为了提高平面上表面的精密雕刻精度和效率问题,提出了基于Edgecam软件的在线测量和动态补偿的自动化程序编制方法。首先,构建了在线测量动态补偿编程系统,而后,论述了系统体系结构设计、曲面建模和自动编程等关键技术,利用VB.NET、PCI和PDI等二次开发语言编制了程序,最后以某典型零件实例证明了该方法的有效性,实现了制造的智能化和快速化。

雕刻加工;补偿编程;在线测量

0 引言

数控雕刻加工从本质上是一种铣切加工,利用专用的雕铣刀具,在诸如小礼品等的零件材料上雕刻签名或图片,雕刻的深度在0.05~0.2左右不等。由于定位误差的存在,再加上零件被加工表面的变形,将导致雕刻的元素刻不到平面上。由于零件的定位误差和变形的随机性,导致每个零件的加工状态均不同,同批制造时每个零件的程序均不同,给零件的加工带来了极大的困难。从现有的文献看,没有涉及到精密复杂位置变动表面的签名数控雕刻问题,需要加以研究实现快速精密加工。

现在为了生产和管理的需求,车间内机床处于企业局域网中,数控程序的传输利用DNC等软件系统实现,为机床加工时的实时表面几何位置信息在线测量提供了可能。

Edgecam是由VERO公司开发的可用于数控铣的智能编程软件,客户数量居于独立的CAM软件前列,可读取所有市场主流的CAM软件的CAD数据,具有完善的客户二次开发工具,可定制复杂的和未知的数控程序编制功能,用于开发复杂的数控编程系统[1-2]。

本文基于被加工表面元素的实际测量功能,开发了Edgecam在线测量和动态补偿自动化编程系统,针对具体零件,自动测量表面位置数据点,利用数据点返回到Edgecam编程模块以NURBS形式重构被加工表面,自动编制数控程序、生成加工程序和加工。研究了系统体系结构、在线测量、元素构建和自动编程等关键技术。

1 关键技术及实现方法

1.1 系统设计及功能实现

系统的典型体系结构如图1所示,程序的传输和在线测量通过局域网DNC服务器和客户机的DNC服务插件实现自动测量循环、数据传输和程序加工功能[3]。

图1 系统体系结构

本系统采用在Edgecam集成应用界面下,利用VB.NET语言,调用Edgecam的二次开发工具包PCI和PDI开发雕刻动态编程系统,其中PCI为命令接口库,提供系列化封装的Edgecam的系统功能命令批处理宏;PDI为编程开发接口库,提供访问Edgecam核心数据文件的函数,能够查询和生成几何元素,进行元素的运算,查询和生成刀具路径实体Entity元素,编译生成动态DLL程序文件供EdgecamPlugin接口模块调用。

采用海克斯康激光对刀仪35.70-OTS和红外触发测头M&h IRP40.50构建在线测量系统[4],系统的功能流程如图2所示。

图2 系统功能流程

图2中,首先在Edgecam中针对加工表面编制测量程序,通过DNC功能,进行在线检测,记录加工平面的测量数据,生成文件,反馈给编程模块,根据测量点拟合曲面进行补偿补偿后的表面编程和加工。

1.2 曲面建模

雕刻平面由于变形或定位的影响将变为斜平面或曲面,这里统一认为其改变为曲面,需要利用机床的在线测量动态实际测量出坐标点,进而重构曲面,编写数控加工程序。对于雕刻平面的测量采用逐行平行等间距采样取点测量方式实现,测量坐标系为编程坐标系。

测量数据文件每行以“*”字符开头的行为注释行,不起作用;以“line”开头的行表示新的一行的测量数据点;数据点每行表示1个点的坐标,以逗号分隔,从左边开始分别为测量点的X坐标、Y坐标和Z坐标;以“end”开头的行表示所有的被测面的点测量完成。

所有被加工面的采样点均按照X坐标由小到大,Y坐标由大到小的顺序采样,采样点的行内进给方向沿X轴方向,采样点的行间步进方向沿Y轴方向,采样点按照等间距的模式采样,采样点距离边界向内避让3mm,以避免测量出边界。

在构造曲面时将四周的采样点按照切矢量连续光滑原则向外延伸3mm。假设表面测量后,第i行为Y-向的最后1行,第j列的测量点坐标为(xi,j,yi,j,zi,j),第i+1行第j列的测量点坐标为(xi+1,j,yi+1,j,zi+1,j),则向Y-向延伸后的点的坐标为:

同理,可以求出沿曲面四周均外伸出3mm的坐标点,而后生成NURBS曲线如下:

其中,0≤u,v≤1,p,q分别为u,v方向的次数,wi,j为权因子,Pi,j为控制网格点,Ni,p(u),Nj,q(v)分别为定义在节点矢量U,V上的非有理样条基函数。

1.3 动态自动编程

雕刻的文字或图片来源于图形文件,可以使用主流的JPEG、BMP、PNG和TIFF格式文件,刀具路径生成算法如下[5]:

(1)利用函数EdgecamPlugin进行继承和重载,显示输入界面,输入雕刻加工的编程参数和切削加工的工艺参数;

(2)利用函数pdi.MC_Get_Turre取得刀具的参数信息,利用函数pdi.MC_Put_Turre设置刀具的参数信息;

(3)读取雕刻图片信息,数字图像处理和变换,求出雕刻点的位置信息Pi,j(xi,j,yi,j,zi,j);

(5)根据走刀方式计算路线的Entity,利用函数PDI.MC_Put_Poly和PDI.MC_Gen_Move生成刀具路径元素。

设原来雕刻表面的方程为Z=z0,则雕刻深度为zh=zi,j-z0,则每个坐标点Z的新坐标z′为:

2 应用实例

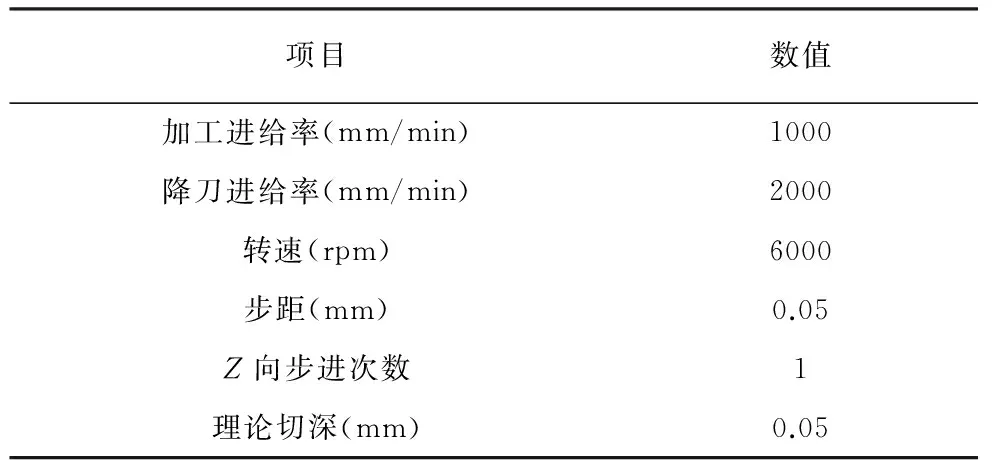

利用沈阳机床VMC850立式加工中心构建在线测量和动态补偿雕刻编程系统,加工测试图片如图3所示,分辨率为1200×600,雕刻区域尺寸为60×30mm,采用凸刻方式,即文字凸出于雕刻后的表面,文字顶面在零件毛坯状态时已经整体打平面加工完成,雕刻时不加工,加工参数设置如表1所示,加工时间7.02min。

图3 测试图片

项目数值加工进给率(mm/min)1000降刀进给率(mm/min)2000转速(rpm)6000步距(mm)0.05Z向步进次数1理论切深(mm)0.05

加工仿真结果如图4a所示,加工结果如图4b所示,对加工后的零件经过实际测量,满足质量要求,得到了合格的零件,验证了方法和系统设计的正确。

(a)仿真结果

(b)加工结果图4 加工结果

3 结论

(1)利用在线检测技术和Edgecam软件开发了基于测量补偿的自动化雕刻编程加工系统,消除了被雕刻表面的位置变形影响,每个零件的测量和程序编制自动进行,不需要人工干预,适合于图片和手写签名的平面雕刻,已经用于某典型企业产品的工程实践中。

(2)该系统经过进一步的开发也可以用于曲面的激光雕刻,同时也为其他机床的智能化、一体化动态测量和自动数控编程提供了借鉴。

[1] 李铁钢.基于Edgecam的礼品雕刻自动编程系统开发[J].制造技术与机床,2015(2):29-31.

[2] 张斐, 陶建华, 刘晓初,等.基于POWERMILL的模具电极数控加工编程系统设计[J].机床与液压,2010,38(12):24-26.

[3] 李铁钢. 基于Edgecam的数控编程加工工艺表自动生成技术研究[J].组合机床与自动化加工技术,2016(2):126-128.

[4] 李铁钢. 基于Edgecam的在线测量和动态补偿自动编程技术研究[J].模具技术,2016(1):60-63.

[5] Yoon J H , Pottmann H ,Lee Y S. Locally Optimal Cutting Positions for 5-axis Sculptured Surface Machining[J]. Computer-aided Design, 2003, 35(1):69-81.

(编辑 李秀敏)

Engraving Research Based on Online Measurement and Automatic Compensation Programming

LI Tie-gang

(School Mechanical,Shenyang Institute of Engineering,Shenyang 110136,China)

In order to improve the accuracy and efficiency of engraving in flatness surface of part, the method of online measurement and dynamic programming based on Edgecam software was introduced. Firstly, the flowchart for intelligent system in Edgecam is proposed, then, the key technology of system design, surface modeling and automatic programming were studied, the program was written by VB.NET, PCI, PDI and others which are the secondary development language in Edgecam, finally, the case study used by machining in a enterprise validates the proposed method intelligently and rapidly.

engraving; compensation programming; online measurement

1001-2265(2017)06-0158-03

10.13462/j.cnki.mmtamt.2017.06.040

2016-10-02;

2016-10-30

辽宁省教育厅科学研究项目(L201606)

李铁钢(1973—),男,沈阳人,沈阳工程学院副教授,博士,研究方向为先进制造技术,(E-mail)ltgchina@126.com。

TH122;TG506

A