超高强度钢切削仿真和刀具磨损率建模研究*

2017-07-05程红玫高有山

程红玫,高有山

(1.山西交通职业技术学院 工程机械系,太原 030031;2.太原科技大学 机械工程学院,太原 030000)

超高强度钢切削仿真和刀具磨损率建模研究*

程红玫1,高有山2

(1.山西交通职业技术学院 工程机械系,太原 030031;2.太原科技大学 机械工程学院,太原 030000)

超高强度钢T250作为一种典型的难加工材料,因其优良的物理和力学性质而应用广泛,通过有限元仿真研究其高速切削过程的刀具磨损预测模型显得非常必要。文章针对高强度马氏体时效钢T250的高速加工的刀具寿命进行研究,通过基于剪切带厚度的应变计算理论计算超高强度钢 T250 材料的流变应力本构模型,同时进行刀具磨损仿真,从仿真中获得切削过程变量的分布数据,结合仿真中获得后刀面磨损数据,通拟合建立 T250 钢高速切削的 Usui 磨损率模型,最终实现对刀具磨损的预测。

本构模型;有限元仿真;刀具磨损;磨损率模型

0 引言

超高强度钢具有很高的强度和韧性,是制造航空航天和国防工业装备的关键材料之一。由于缺乏必要的高速切削技术和基础工艺数据,超高强度钢在实际加工中存在着刀具易磨损,加工效率低,加工质量难以保证,加工成本偏高等共性问题,所制造的关键性零部件的使用性能亦无法保证。及时开展面向超高强度钢高效加工的试验与仿真研究,通过结合试验与仿真的优点,建立预测模型的方法具有重要的意义,对我国制造业水平的提高和国民经济的发展是十分必要的。

1 仿真方法和仿真方案

1.1 仿真方法

金属切削加工的有限元仿真是一个复杂的过程,建立刀具磨损率仿真模型的过程需要先建立二维有限元仿真模型.二维有限元仿真对应着直角自由切削加工,其模型应满足如下两个假设:①平面应变假设:当切削宽度(对应切削深度)是切削厚度(对应进给量)的五倍及以上时,模型作为平面应变问题进行分析;②假设刀具为刚体且锋利,刀具材料的弹性模量相对于工件材料较大,并且在加工过程中工件发生大塑性变形时,刀具弹性变形的影响可忽略不计。

1.2 仿真方案

建立有限元仿真模型的具体过程为:首先进入DEFORM 2D pre模块,选定仿真分析方法和模拟类型;根据切削的加工条件(刀具几何、切削速度、进给量和切削深度)建立几何模型;其次建立超高强度钢材料的本构模型和热学参数模型,具体的,通过准静态试验得到材料的扭矩-转角关系和载荷-变形量关系,并通过准静态试验的处理方法分别得到等效应力和等效应变的关系,通过最小二乘法拟合得到材料本构中的A、B、n值。同时,通过直角自由车削试验得到高应变率下的切削力与切屑厚度数据,并通过 Oxley 理论和基于剪切面厚度的计算方法来拟合高应变率下的材料本构模型参数。并通过材料的热导率测定试验建立高强度马氏体时效钢的热力学参数数据。将这些参数赋予到工件材料中去;然后对刀具和工件进行网格划分,并将摩擦模型、热边界条件、切屑分离准则等施加到模型上去;最后通过模拟控制模块对切削过程进行定义,检查并生成DB文件,运行仿真模拟,进入后处理分析仿真结果,对比实验结果,分析仿真模型的精确性,优化仿真模型,其流程如图1所示。

图1 切削加工有限元分析流程

三维有限元仿真主要是针对非自由外圆车削方式进行建模分析,其建模及分析过程同二维有限元仿真。采用Lagrangian分析方法,为简化仿真,刀具模型取刀尖处一部分,并定义刀片前刀面和后刀面为热传导面,上方切面和后侧切面为恒温20℃,如图2所示,刀具定义为刚性体,前角为-6°,后角6°,主偏角45°。通过三维仿真可以获得在切深方向上各参数的非线性分布情况,尤其是温度的分布,这些仿真结果有助,并将应用于刀具磨损率模型的建立过程中。

图2 切削加工有限元分析流程

2 数学模型

选择Usui磨损率模型来对刀具磨损进行预测。Usui模型是基于模型是基于Shaw的粘结磨损公式推导而来,适用于粘结磨损和扩散磨损,该公式同时适用于前刀面和后刀面磨损情况,其描述了温度、刀屑间正应力及相对滑动速度等过程变量与磨损率之间的关系,表达式如下式:

(1)

2.1 切削过程变量的计算

切削区的平均温度计算方法有以下两种:

(1)直接平均法,将所有节点温度相加后除以节点数即为平均温度,如下式所示。

(2)

(2)单元尺寸加权计算法,对于采用不同网格密度划分的刀具采用这种方法可以获得更为精确的结果,如下式所示。

今年8月,张培林作为西部唯一代表入选全国县域医院院长联盟医疗保障与支付制度管理学组专家,在全国大会上提出的五个机制联动得到国家卫生健康委的肯定。

(3)

式l中值指的是每两个网格中心之间距离,即两个网格边长和的一半。

平均应力的计算方法同温度,见如下公式:

(4)

(5)

平均滑动速度的计算方式如公式和公式:

(6)

(7)

2.2 基于后刀面磨损的磨损率计算

磨损率指的是单位时间内单位面积上的刀具磨损体积量,我们需要依靠后刀面磨损数据VB值来描述,VB值和磨损体积量之间的数学关系可由下面介绍推导。

图3 后刀面磨损VB值与磨损体积量的关系

如图3所示,OEF 为刀具在正交平面参考系中的原始刀尖示意图,在某时刻,发生后刀面磨损后真实的后刀面为AMBF,后刀面磨损宽度为d1,经过一个极短的时间增量dt后,后刀面轮廓线为CNDF,平均宽度为d2,则后刀面磨损平均宽度增量dVB为:

(8)

由于刀具的前角很小,通常在10°以内,因此dl·tanγ0可以忽略不计,则上式可以转化为:

(9)

(10)

(11)

2.3 磨损率模型的拟合

由有限元仿真中获得的相对滑动速度 、刀面正压力 、刀面上温度T,以及刀具磨损仿真中获得的后刀面磨损曲线,使用曲线拟合的方法得到Usui刀具磨损模型中的A和B值,计算数据如下表1所示。

表1 曲线拟合数据

对公式两边求对数,可得:

(12)

图4 Usui公式常数拟合

根据曲线拟合计算可以得到:

A=6.72×10-2MPa-1

(13)

B=3224.7K

(14)

Usui的磨损公式表示为:

(15)

3 仿真结果分析

3.1 切削力仿真结果分析

实际切削过程中,切削力是评价刀具与材料性能的主要指标之一,切削力决定了切削热的产生,并深刻的影响了刀具磨破损、耐用度、加工精度和表面质量,同时切削力也是计算刀具切削功率、设计刀具、机床卡具以及制定切削用量的重要依据。在切削过程的有限元仿真中,实现对切削力的准确预测不仅是建立刀具磨损率模型的必要过程,也是评定有限元模型和方法的重要依据。

在仿真中,我们主要通过定义刀具参考点上的反作用力来获得刀具上的切削力数值,切削力到达稳态的时间较短,一般只要几个毫秒的时间。如下列几幅图展示的是在低速和高速下的切削力仿真值与仿真值对比。

图5 低速下的切削力仿真值与仿真值数据

图6 高速下的切削力仿真值与仿真值数据

从图5、图6中可以看出,总的来说,仿真方法预测的进给抗力均小于仿真值,而相对来说误差较大,主切削力的预测值与仿真值相差较小。从主切削力情况来看,基于扭转仿真数值的本构模型预测所得的主切削力小于仿真值,而拉伸仿真本构模型预测值则大于仿真值。从进给抗力情况来看,基于两种仿真的本构模型的预测值均小于仿真值。从切削速度的角度来看低速下的预测精度没有高速时的预测精度高。总的结果证明,所得经过反向求解法优化的本构模型,所得到的切削力预测值和仿真值之间的误差较优化前有所减小,这证明本文反向求解法优化的本构模型是有效的。

图7 基于扭转仿真的仿真模型所得切削力和仿真值对比

图8 基于拉伸仿真的仿真模型所得切削力和仿真值对比

3.2 温度仿真结果分析

DEFORM中提供一种稳态的仿真模块,可用较短的仿真时间来模拟稳态下的温度分布。如图9所示为DEFORM软件仿真得到的切削速度在200m/min时的刀具温度分布。从图9中可以看出,仿真所得的切削区最高温度在1450℃左右,位置处于刀尖圆弧靠近主切削刃方向的前刀面处,而此处也是切削过程中前刀面月牙洼磨损最严重的地方,因此仿真所得的温度分布和仿真是一致的。

图9 CBN刀具前刀面温度分布图

图10是切削温度的仿真与仿真对比,图中结果显示,仿真所得的刀具切削区平均温度均显著高于仿真温度,这是由于仿真中温度是采用热成像仪来测量的,测量时刀-肩接触面被切肩所覆盖,所以测量结果只是切肩背面的温度,与仿真结果相比偏低。

图10 切削温度的仿真与仿真对比图

3.3 切屑形貌仿真结果分析

切屑形貌数据对于刀具磨损的计算有着至关重要的作用,根据切削过程仿真中得到的切屑厚度建立切屑几何,由此获得准确的切屑形貌也是验证模型正确与否的重要因素,图11所示是切削过程中得到的预测值同仿真中获得的切屑厚度参数对比。从图中可以看到,扭转仿真得到的本构模型所预测的切屑厚度值低于仿真值,而拉伸仿真得到的本构模型所预测的切屑厚度普遍高于仿真值。整体来看,仿真值的切屑厚度从80m/min开始随着切削速度的上升而下降,而从40m/min到80m/min,切屑厚度是增加的,而锯齿形切屑是出现在这一速度范围,这一现象和切屑形貌从连续形切屑向锯齿形切屑转化有关。仿真所得的切屑厚度则呈逐渐下降趋势,且扭转仿真得到的本构模型和仿真值相差较小,误差在5%左右。

图11 切屑形貌数据仿真预测值与仿真值对比

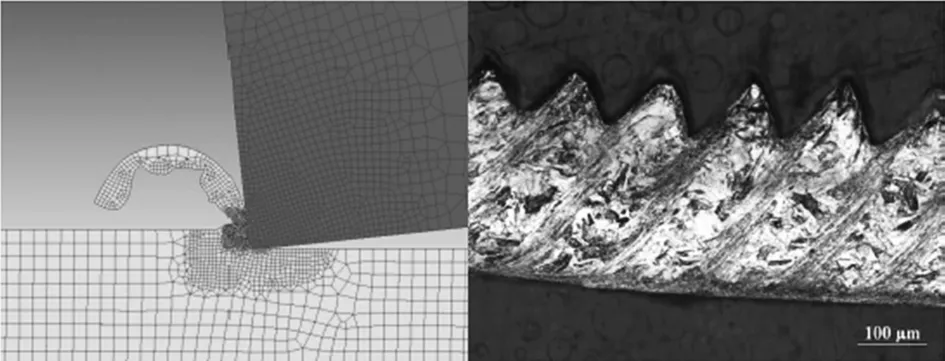

超高强度马氏体时效钢在高速切削条件下切屑的一个重要特征即是锯齿形切屑。仿真表明,当切削速度达到60~80m/min时,锯齿状切屑开始出现,两锯齿节段出现明显的绝热剪切带,未变形节段由于绝热剪切带的出现,在刀具的推动下整体向前刀面流出,而内部未出现塑性变形,如图12所示。

图12 超高强度马氏体锯齿形切屑

切削速度为160m/min时,锯齿形切屑的塑性应变和塑性应力如图13和图14所示。在锯齿形节段的形成过程中,切屑初始形成时,塑性变形的最高点最早出现在刀尖圆弧同切屑的接触面偏上位置,随着锯齿形切屑节段的形成,塑性应变的最高点向第一变形区移动,并从刀尖圆弧的上方逐渐移动到下方;当第一个节段脱离开始形成第二个节段时,最高点又回到刀尖圆弧上方位置。从图中也可以明显看到,锯齿形切屑的前端应变较小,而后端(绝热剪切带)处的应变较大,应变最高点从刀屑接触区域沿着切屑节段后端扩散。

图13 锯齿形切屑等效塑性应变分布

在应力分布图中,当第一个锯齿形成的阶段,最高应力出现在切肩外表面与工件接触的位置,并向第一变形区扩展,随着锯齿形切屑的形成,第一变形区切屑外表面处的应力值持续升高达到材料的失效值,从而产生断裂,应力值最高点逐渐沿着第一变形区向刀尖方向移动。当切屑节段形成下一个节段开始形成时,应力最高点又重新回到切屑外表面与工件接触位置。在这一过程中,应力最高点始终在第一变形区内来回移动,并向切屑及未加工材料递减。伴随着这一个过程的重复进行,逐渐形成各个锯齿形节段。

图14 锯齿形切屑等效应力分布

4 结论

本文以超高强度钢T250为研究对象,针对磨损机理和寿命预测对其进行试 验与仿真研究,研究内容偏重于磨损率模型和仿真分析,主要内容从材料本构模 型建立、切削过程仿真研究以及建立磨损率模型三方面来展开。通过分析试验法建立的本构模型的误差来源,并采用基于仿真的反向求解法 优化本构模型,该方法以本构模型参数数据作为有限元仿真的输入来模拟切削过 程,并通过比较直角切削试验所得的切削力、切屑形貌数据来获得本构模型的最 优参数。本文使用直角自由切削试验数据来求解并验证本构模型,结果证明反向求解法可以提高预测精度。最终的研究表明,仿真结果与仿真结果具有良好的一致性。本文还集成三种方法建立T250钢的流变应力本构模型,并通过仿真建立CBN刀具高速切削T250钢的磨损率模型。由于切削加工过程的复杂性,要真正实现有限元仿真对切削过程的精准预测,尚存在很多问题需要进行深入探究。

[1] 赵振业,李志,刘天琦.探索新强韧化机制开拓超高强度钢新领域[J].中国工程科学,2003,5(9):39-54.

[2] 韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[3] 张欣欣,许金凯,于化东. 高速微铣削难加工材料切削参数优化仿真研究[J]. 组合机床与自动化加工技术, 2015(8):19-23.

[4]SquireDV,SynCK,FixBL.MachinabilityStudyofAermet100[R].Washington:LawrenceLivermoreNationalLaboratory, 1995.

[5] 刘维民,艾兴,赵军,等.Al2O3基陶瓷刀具车削300M超高强度钢的刀具寿命研究 [J]. 制造技术与机床, 2012(6):53-56.

[6] 李安海,赵军. 基于钛合金高速铣削刀具失效演变的硬质合金涂层刀具设计与制造[J].机械工程学报,2015,51(12):119.

[7] 严鲁涛,袁松梅,刘强.绿色切削超高强度钢的刀具磨损及切屑形态[J].机械工程学报,2010, 46(9): 187-192.

(编辑 李秀敏)

Cutting Process Simulation and Tool Wear Rate Modeling Technology Research of Ultra-high-strength Steel

CHENG Hong-mei1,GAO You-shan2

(1.Engineering Machinery Department, Shanxi Traffic Vocational and Technical College, Taiyuan 030031, China;2. College of Mechanical Engineering, Taiyuan University of Science and Technology,Taiyuan 030024, China)

Ultra-high-srength steel T250, as a typical difficult-machine material, are widely used because of its excellent physical and mechanical properties. It’s necessary to study its processing finite element simulation and tool wear research. The paper studied the tool wear life of the ultra-high-strength steel T250, the parameters in the model were calculated by fitting the data from quasi-static torsion tests in low strain rate and cutting tests in high strain rate based on theory of the shear zone thickness.then built the tool rate model based on simulation and experimen by establishing the constitutive material model and finite element simulation model of the cutting process.

material constitutive model; finite element simulation; tool wear; wear-rate model

1001-2265(2017)06-0145-05

10.13462/j.cnki.mmtamt.2017.06.037

2016-12-22;

2017-02-20

国家自然科学基金资助项目(51375324)

程红玫(1979—),女,山西绛县人,山西交通职业技术学院讲师,硕士,研究方向为工程机械,(E-mail)observer_lt@163.com。

TH162;TG51

A