基于优先矩阵的叶片泵装配序列规划研究*

2017-07-05陶小刚

陶小刚,郝 博

(沈阳理工大学 机械工程学院,数字化制造技术中心,沈阳 110159)

基于优先矩阵的叶片泵装配序列规划研究*

陶小刚,郝 博

(沈阳理工大学 机械工程学院,数字化制造技术中心,沈阳 110159)

针对叶片泵装配序列规划研究的复杂,传统的例如大量串行型装配序列以及迭代次数繁多的算法优化序列不能解决最优装配序列问题,提出一种基于优先矩阵的装配序列优化分析算法。通过对叶片泵的模型零件数,装配顺序、装配约束以及装配工具的分析,完成叶片泵各装配要素优先矩阵的创建,并根据实际需求,结合叶片泵装配中并行过程拾取,建立装配序列优化分析算法并给出叶片泵的模拟装配过程实例。结果表明,运用优先矩阵并结合装配并行拾取过程得出的装配实例优化了装配序列,同时加快了装配序列求解速度,提高了装配效率,从而验证该方法的可行性。

叶片泵;装配序列;优先矩阵;并行过程

0 引言

产品的设计到成品过程主要有20%~40%的人力物力从事与装配设计有关的活动,而寻求一种最优的可行性、可靠性装配序列,减少虚拟装配内存、装配成本和整个装配周期是至关重要的。然而零件的装配序列问题一直困扰着机械行业的发展,所以需要对装配序列进行合理的规划,即装配序列规划(Assembly Sequence Planning,ASP),它是机械领域内研究装配工艺路线规划的的一项重要内容,是一项处理多种目标的优化问题。现阶段,国内外许多学者提出了各种装配序列规划优化方法,主要有美国的J.Holland教授在1979年提出的遗传算法(Genetic Algorithm,GA)[1],后期有蒋超等提出的基于遗传算法的产品装配序列规划研究[2];MarcoDorigo在1992年的博士论文中提出的蚁群优化算法(Ant Colony Optimization,ACO)[3],在他之后唐秋华等人提出基于改进蚁群算法的装配序列规划研究[4];顾廷权等提出的割集理论的装配序列自动生成优化算法[5];孙占磊等分析被装配零件的机构特点,增加非正交的装配坐标方向,并提出的基于非正交干涉矩阵的优化方法[6];徐祖含等挖掘装配方向的改变对零件的影响,并提出基于方向矩阵的装配优化方法[7]。这些优化方法在一定程度上解决了装配序列的优化问题,但是产生的冗余装配序列很多,处理起来比较繁琐,不利于从中选择合适的装配序列;在面对并行装配序列问题方面,解决的不够完善。

在针对装配序列规划方面,需要寻求到一种简单、快速的装配优化序列,并能实现装配可行性设计。本文以叶片泵的装配为例,分析叶片泵装配过程中影响装配序列的因素:装配零件数、装配顺序、装配约束以及装配工具;并把提出的优先矩阵运用到影响因素分析上,结合装配过程中的拾取,建立装配序列优化算法并给出叶片泵的模拟装配过程实例。通过研究分析,验证了该方法的可行性。

1 优先矩阵的介绍

优先矩阵(Precedence Matrix)是针对通过头脑风暴得到的众多面临问题或解决问题的措施,确定优先解决的问题或优先采取的措施的方法[8],它是运用数学统计的方法,把一系列参数进行归类,并对每个参数进行详细分析求解。它的目的是用矩阵图或树图的形式参与分析,然后根据权重系数和参数决定准则,来衡量和评价参数之间关联性,通过关联性指标,来决定要优先实施的方案。

1.1 优先矩阵的优点

优先矩阵应用到工程中,主要有3大优点[9]:一是它可以诊断出工程实例主要薄弱环节,这些环节的进程可能严重阻碍或妨碍了主要改进目标的实现;通过诊断,发现问题所在,可以缓解或者彻底消除阻碍工程实现的参数;二是它提供了确立优先顺序实施的可能性,以便把资源分配到改进过程上来;通过寻求出现频率最多的参数作为主要实施对象,其他参数附加到该参数上,实施优化分析;三是由于规定工程参数,设计者可以根据优先矩阵的工作原理,确定主要参数,便于统一意见。根据主要参数确定优先环节。

1.2 优先矩阵的工作原理

由关系矩阵图、关联图、树图或其他方法构建优先矩阵;识别了关联选项和可选方案后,进入方案决策阶段。通过优先矩阵进行相关参数比较,并以一种有组织的方式表达信息,这样我们可以根据一致、客观和量化的评价支持我们的决定。

具体工作原理如下:

(1)构建方案模型,分析参与方案设计所需的要素规则;

(2)提取要素,通过优先矩阵,建立数学模型;

(3)优化数学模型,建立关于(0,1)的矩阵列表;

(4)分析总结某行或者某列的因子(由于建立的矩阵列表是转置型,只要分析行或列就可以);

表1为某城市4S店的售车服务的质量机能展开矩阵表(QFD),横坐标为车系自身特性,纵坐标为顾客的选择参数,橫坐标每行的特性总和代表顾客选择的每个参数的总影响,纵坐标每列参数的总和代表每个特性的总量。从表中可以直观看出,车系最主要的特性以及顾客选择最主要参考的情况。通过开发优先矩阵的工作原理,应用到装配序列的规划上,结合装配序列优化的参数,能方便快捷地找到一种最优装配序列。

表1 质量机能展开矩阵表

2 叶片泵的装配建模及分析

2.1 叶片泵的三维模型建立

三维装配建模是将机械行业内物体及其属性转化为计算机内部可数字化表示、分析、控制和输出的几何形体的方法,在机械的设计与制造过程中,装配建模过程是至关重要的,它是连接设计与制造可行性与可靠性的桥梁。同样建立装配模型对于虚拟装配中产品装配序列的生成起着十分重要的作用[10]。本文利用三维CAD软件装配绘图模块绘制叶片泵各零件的模型,并通过装配建模环境进行各零件的组装,如图1所示为叶片泵的装配模型。

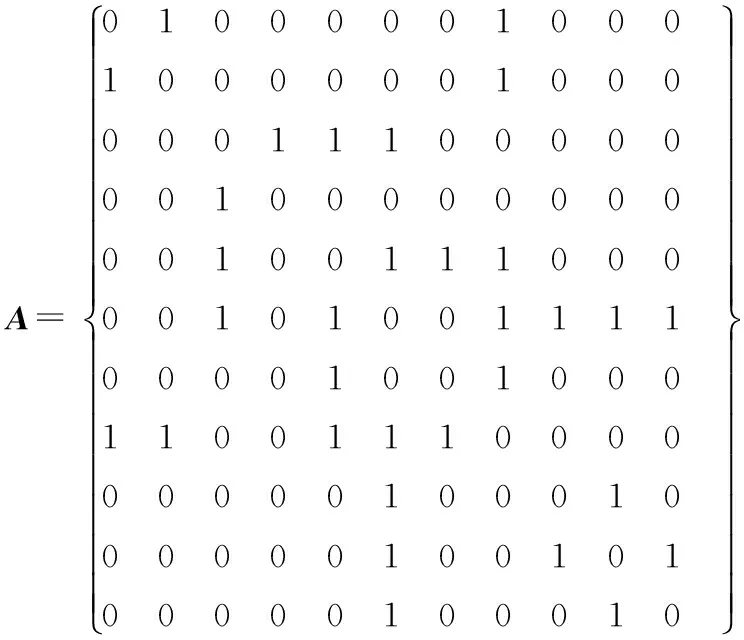

图2为叶片泵装配体零件图,该装配体是由螺钉、泵盖、叶片、弹簧、偏心套、泵轴、圆柱销、泵体、平键、齿轮和垫圈等11个零件组成。1~11号零件对应的安装工具为:T1,T3,T4+T5,T4,T2+T4,T2+T4,T4,T1+T4,T4,T2+T4,T2。其中T1为内六角扳手,T2为立式虎钳,T3为台式虎钳,T4锤子,T5钳子。

图2 叶片泵装配体零件图

2.2 叶片泵三维装配分析

三维装配的分析过程,是零件装配成品的必经之路。分析范围最主要包括装配的工艺路线,合理化的工艺路线可以缩短装配周期,减少装配成本,提高装配效率。如图3所示,为叶片泵的装配有向图,从图中可以看出在装配时出现一组并行装配序列(2和9、10、11),零件与组件之间的安装(6与3、4),组件与组件之间的安装(6、3、4和8、5、7)。

图3 叶片泵装配有向图

3 基于优化矩阵的装配序列优化研究

3.1 基于有向图的细化装配的研究

图4 装配约束矩阵图

3.2 装配的可行性研究

目前对装配设计的研究主要停留在二维和三维领域内进行。三维领域的装配设计中,由于三维实体建模技术已经走向成熟,其数据在计算机中描述是完备的,可以对其进行物料分析、质量特性计算、运动仿真等[12]。而装配的可行性设计也是基于产品装配的特性参数来衡量的。

各零件间的装配顺序的优化是装配序列规划的重要步骤。图5为叶片泵装配顺序矩阵图,从优先矩阵途中可以看出,与6号零件组装的零件居多,宜选用6号零件为装配树根,固定于坐标系中,其他零件依次装配到6号零件上。

图5 叶片泵装配顺序矩阵图

装配中各部件要实现绝对静止或相对运动的配合必须通过装配约束关系来实现,装配约束是指为实现两部件在空间中唯一确定位置时所需对部件位置和方位的施加定位和夹紧力的操作。在装配时各个配合关系的约束之间不能存在约束干涉,否则会产生装配偏移或安装缺失,即在装配界面表现为红色约束干涉。

目前对于装配配合约束主要包括距离(Distance)、垂直(Perpendicular)、角度(Angle)、贴合(Mate)、中心(Center)、平行(Parallel)、对齐(Align)和相切(Tangent)等。归根究底,就是零件间在X、Y、Z轴之间的相互约束。图6为叶片泵装配约束矩阵图。

图6 叶片泵装配约束矩阵图

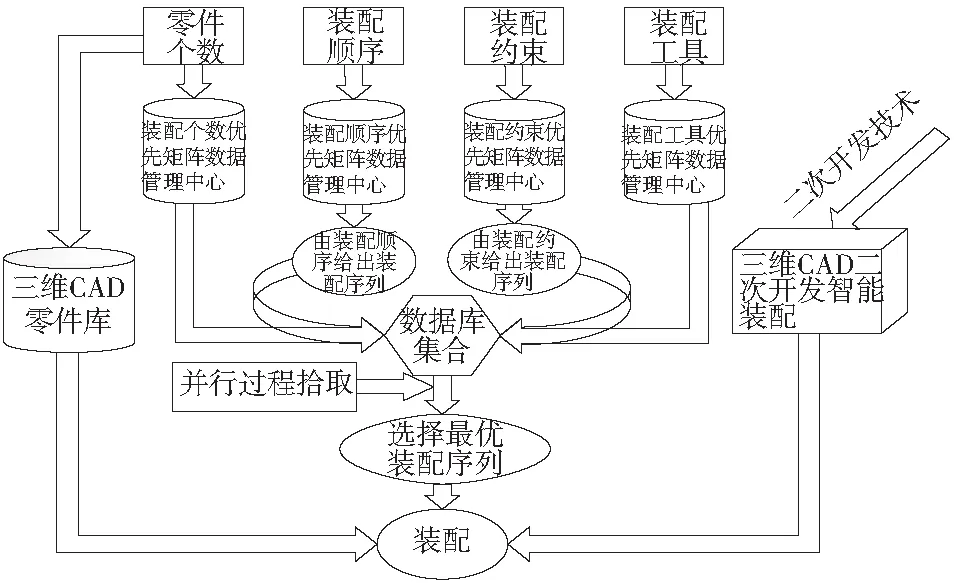

3.3 装配序列的算法建立

在求解装配序列算法时,应考虑各方面因素参数对装配序列的影响,在叶片泵装配过程中,主要参数有装配零件个数、装配顺序、装配约束和装配工具。而本文提出的优先矩阵是装配优化可行性的一个基础,结合并行过程的分析,提出装配序列的算法。该算法依据在于:结合优先矩阵的工作原理,即针对通过头脑风暴得到的众多面临问题或解决问题的措施,确定优先解决的问题或优先采取的措施的方法。具体算法如下:

Step1:建立叶片泵的有向图,细化装配参数;

Step2:建立装配参数的矩阵化操作,并按照优先矩阵的格式对参数中各种因子进行有规律的排列;

Step3:分析装配过程中存在的并行装配过程,输入数据管理中心,记录操作过程(这一过程的目地有两个:一是为了减少复杂装配序列的生成;二是加快装配的时间,优化装配序列);

Step4:分析在优先矩阵,由于建立的优先矩阵是转置矩阵,可以直接进行读取行或列的操作,以下只进行列操作。用SUMjn表示第n列参数之和,比较SUMjp和SUMjq的大小,(其中p,q∈n);

Step5:当SUMjp≤SUMjq,保留q,执行下一步;

Step6:比较SUMjt和SUMjq的大小,(其中t,q∈n;当SUMjt≤SUMjq,保留q;依次比较,直到选出某列最大的SUM,记录到数据管理中心, 然后依次排列出大小顺序;执行下一步;

Step7:分析装配中纯在的约束,同样,按照列的约束大小排列(不难看叶片泵的第六个零件所处的约束最多),记录于数据管理中心;执行下一步;

Step8:分析零件间的安装工具,这一点只能作为参考,因为不同的零件所涉及到的安装工具不一样,但是也要按照量的多少进行排列;

Step9:分析数据管理中心,选择最优装配序列。

Step10:从三维CAD中画出三维零件图,存入数据库中,打开装配模块,读取零件信息列表;

Step11:建立二次开发智能装配设计,按照最优装配序列进行二次开发编程设计进行叶片泵的最优装配序列智能装配。

相比其他算法,该算法的优越性在于使用优先矩阵可以快速找出矩阵中出现频率较多的因子,结合人为参与的并行拾取过程,可以快速定位到最优装配序列,大大减少了装配序列的冗长性。

具体执行流程图如图7所示。

图7 算法分析流程图

4 装配实例

传统的零件装配是根据制定的工艺规程进行零部件装配,在制定工艺规程时,出现的装配工艺很多,且不能明确反应装配各部件之间的情况,同时对于装配约束出现的干涉等问题,传统的装配工艺规程不能得到很好的解决,这样造成装配过程中,出现装配不合理、装配偏差以及装配中止等一系列问题。下面给出基于优先矩阵的装配实例,通过该实例,可以直观反应装配情况,避免装配过程出现的问题。

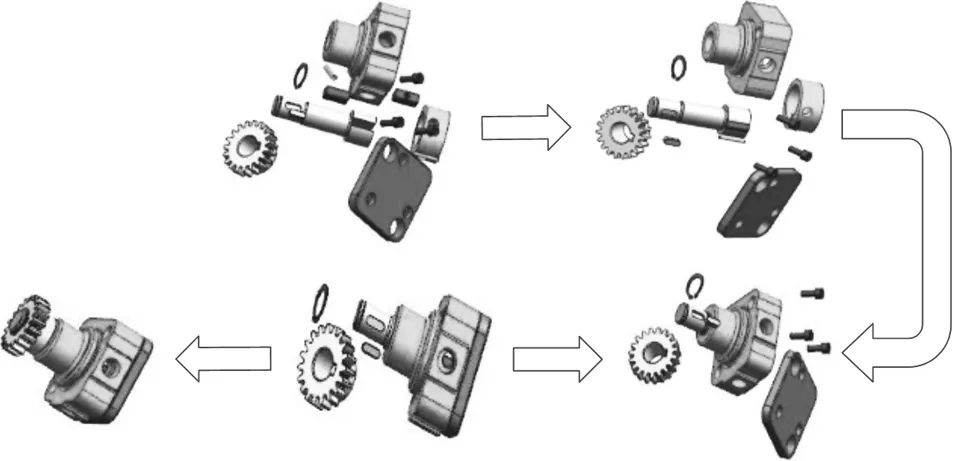

通过基于优先矩阵的装配序列规划研究,结合装配过程中的并行拾取,总结出叶片泵的一套最优装配序列。本文通过分析该实例和通过算法总结出来的最优装配序列,在三维CAD绘图软件中模拟该过程的详细步骤如下,第一步:通过分析优先矩阵结合算法看出6号零件出现频率最多,视为装配树主干;依次按照算法步骤分析,得出第二步:结合并行过程安装拾取分析选择3、4号零件的安装,并组成组件1;第三步视组件1为一装配树枝装入到6主干上;第四步:进行并行安装8、5、7零件视为组件2;第五步:进行2、1零件的安装和9、10、11零件的安装(这一过程是并行完成的过程);第七步:装配剩余的组件;第八步:分析装配结果情况。该过程的装配顺序都是通过观察优先矩阵确定优先装配的零件或优先采取的措施。叶片泵的装配过程图如图8所示。

图8 叶片泵的装配过程图

5 总结

本文针对现阶段装配过程中出现的复杂性、冗余性序列问题;提出基于优先矩阵优化的分析方法,结合装配并行拾取过程,容易在众多装配序列中找到一种最优的装配序列。通过建立优先矩阵的算法,解决了装配过程中出现的冗余装配序列,与传统的零件装配相比,该装配优化方法解决了装配过程中出现的一些错误性问题,加快了装配的速度,并结合三维CAD的二次开发技术,实现二次开发智能装配;并通过叶片泵的虚拟装配实例检验,验证该方法的可行性;便于设计者进行参考和研发。

[1]WANGJF,LIUJH,ZHONGYF.Anovelandcolonyalgorithmforassemblysequenceplanning[J].AdvancedManufacturingTechnology,2005,25(11):1137-1143.

[2] 蒋超,吴波,李明宇,等.基于遗传算法的产品装配序列规划研究[J].机械与电子,2012(4):7-11.

[3]MarianRM,LeeHS,AbharyK.Ageneticalgorithmfortheoptimizationofassemblysequence[J].Computer&IndustrialEngineering,2006,50(4):503-537.

[4] 唐秋华,雷喆,邓明星.基于改进蚁群算法的装配序列规划研究[J].机械设计与制造,2012(5):42-44.

[5] 顾廷权,高国安,徐向阳.装配工艺规划中装配序列生成与评价方法研究[J].计算机集成制造系统,1998(1):25-27.

[6] 孙占磊,找罡,韩鹏飞,等.基于非正交矩阵的飞机装配序列规划方法[J].北京航空航天大学学报,2013,35(5):615-620.

[7] 徐祖含,尹文生.基于方向矩阵的装配序列规划[J].机械制造与自动化,2015,44(2):55-58.

[8]RogerW.Berger,DonaldW.Benbow,AhmadK.Elshennawy,etal.注册质量工程师手册[M]. 2版.北京:中国标准出版社,2008.

[9]SteveSmith.迎刃而解:解决问题的现成工具[M]. 上海:上海人民出版社,2003.

[10] 崔小龙,刘新华,宋国民.基于子装配的装配序列规划方法研究[J].组合机床与自动化加工技术,2015(5):78-81.

[11] 王峻峰,李世其,刘继红.面向协同装配规划的信息模型研究[J].计算机集成制造系统,2009,15(4):670-675.

[12] 张燕,谭建荣,鲁善禹.装配可行性判断及其自动定位求解[J].中国机械工程,2000,11(7):763-766.

(编辑 李秀敏)

Research on Assembly Sequence Planning of Vane Pump Based on Priority Matrix

TAO Xiao-gang ,HAO Bo

(School of Mechanical Engineering ,Digital Manufacturing Technology Center,Shenyang Ligong University Shenyang 110159)

Complex as assembly sequences planning studies of vane pump, such as a large number of traditional serial-type assembly sequences and many optimization algorithm of iterations can not solve the problem of optimal sequence assembly sequences, therefore assembly sequences optimization analysis algorithm on the basis of priority matrix was produced. Through analyzing the vane pump in respect of model number, assembly sequence, assembly constraints and assembly tools so that complete the creation of each assembly factors prioritization matrix of vane pump, and according to actual demand, combing with the vane pump assembly parallel process to pick up so that assembly sequences optimization analysis algorithm can be established and the vane pump assembly simulation process instance can be given. The results showed that the use of the priority matrix and combining assembly parallel picking process instance can optimize the assembly sequences and accelerating the speed of the assembly sequences solving, improving assembly efficiency so that verify the feasibility of the method.

vane pump; assembly sequences; precedence matrix; parallel process

1001-2265(2017)06-0137-04

10.13462/j.cnki.mmtamt.2017.06.035

2016-09-06;

2016-09-30

国家自然基金资助项目(61170146);国家自然科学基金(61672360)

陶小刚(1993—),男,安徽芜湖人,沈阳理工大学硕士研究生,研究方向为数字化网络化设计与制造技术,(E-mail)txglove248@163.com。

TH16;TG506

A