基于变频器输入电流的刀具磨损状态监测系统设计与实现*

2017-07-05吴国新姜召才

李 康,黄 民,吴国新,姜召才

(北京信息科技大学 机电工程学院,北京 100192)

基于变频器输入电流的刀具磨损状态监测系统设计与实现*

李 康,黄 民,吴国新,姜召才

(北京信息科技大学 机电工程学院,北京 100192)

为了使电流信号监测刀具磨损状态的可靠性提高。首先研究了变频器输入电流与刀具磨损状态的相关性,并根据电流有效值定义提出一种计算变频器输入侧线电流的方法。结合该方法分析软件和硬件的需求后,采用工业控制计算机主板、USB-4711A采集卡以及霍尔电流传感器搭建硬件平台,以Qt作为软件开发框架,设计研发了一套在线刀具磨损状态实时监测系统。该系统可应用于多种数控机床设备。经实验验证,该系统能够反映刀具磨损状态,及时发出更换刀具提醒。

变频器;电流;刀具磨损;监测

0 引言

在机械加工过程中刀具会因磨损导致逐渐失效,若不及时更换刀具就会造成加工质量降低,产品废品率提高,严重时甚至损坏机床,造成生产事故[1]。目前的数控机床已经能够准确判断自身或加工过程中的出现的多种故障,并通过一定的方式自动排除故障。但在刀具的磨损状态方面却主要靠工人经验,并且需要停机观察才能判断刀具的磨损程度,这就阻碍了自动化程度的提高,降低了生产效率。据统计,在加工过程中有75%的故障是有刀具失效引起的[2]。若能实现刀具磨损状态的在线监测对降低废品率,提高生产效率,促进自动化进程十分有利[3]。

目前,国内外进行刀具磨损状态监测的方式主要分直接监测和间接监测两类[4]。对于直接法,因其需要停机获取刀具的磨损参数,所以在自动化系统中一般不予采用[5]。对于间接测量法,因可在线测量,不影响加工过程,被国内外广泛采用。

使用电流信号测量刀具磨损状态是常用的一种间接测量方法,但目前多数研究都采用主轴电机或进给电机电流信号等变频器输出侧电流信号。而变频器的输出侧电压由于采用SPWM调制处于不断变化之中,在功率一定的情况下,输出侧电流将随电压变化,导致刀具磨损状态判断不够准确。变频器输入侧电压值固定,因此该侧测量电流信号,不仅能够解决该问题,还将主轴电机和进给电机电流信号一并纳入测量,从而提高使用电流信号监测刀具磨损状态的可靠性。

1 监测原理

数控机床的驱动电机主要分为主轴电机和进给电机两大类。随着技术的发展,不论是主轴电机还是进给电机都开始使用伺服电机作为驱动,并且伺服电机统一由变频器控制。如图1所示。

图1 数控机床驱动电路示意图

若从变频器输出侧测量所有电机电流,因伺服电机采用三相电源供电,所以至少需要12个电流传感器,大大增加设备成本。但变频器输入侧电压固定,电流的大小将很大程度上取决于变频器输出侧负载的需求。因此可从变频器输入侧测量电流信号,并且仅需要3个电流传感器即可。图2为采用钳式电流表测量的三种工作状态下主轴电机电流信号和变频器输入侧电流信号。其中前两次未进行切削,第三次切削时所用工件材料为45号钢,刀具为高速钢铣刀HSS-AL。

(a)主轴电机三相电流值

(b)变频器输入侧三相电流值图2 主轴电机和变频器输入侧电流信号比较

从图中可以看出,变频器输入侧电流信号与主轴电机电流信号具有相关性。不同的是与改变主轴空转速度相比变频器输入侧电流信号在进入切削状态时变化更为明显。而主轴电机电流信号却正相反。同样变频器输入侧电流信号也与进给电机电流信号具有相关性。北京理工大学王军政等人利用主轴电机电流实现了对刀具磨损和破损的判断[6];J.M.Lee等人通过对进给驱动电机电流信号与切削力信号关系的研究,证实了二者具有高度相关性[7]。因此变频器输入侧电流也能在一定程度上反应刀具磨损状态。

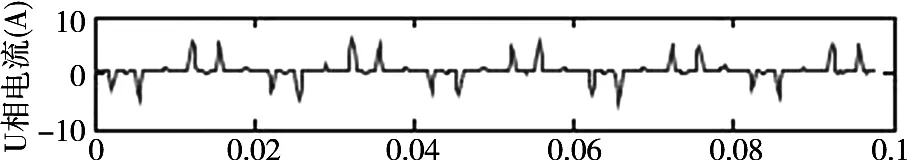

图3 变频器输入侧U相线电流信号

变频器输入侧电流信号如图3所示 ,受变频器高次谐波对电网中的电流的影响,输入侧电流信号不再是标准正弦信号波形[8]。使用目前在工业领域内广泛采用的RMS值计算电流有效值结果如图4所示[9-10]。可以看出RMS值并不适合用来计算变频器输入侧电流有效值。

图4 使用RMS方法计算的电流有效值

为了能计算变频器输入侧电流有效值,从电流有效值的定义出发,提出了一种计算方法。单相电的电流有效值计算公式为:

(1)

对其进行离散化则有:

(2)

式中,n为积分周期T内的采样点数。因变频器工作时应三相平衡,即三相线电流理应相等,所以可以取三相线电流有效值的平均值作为变频器输入侧的电流有效值。

(3)

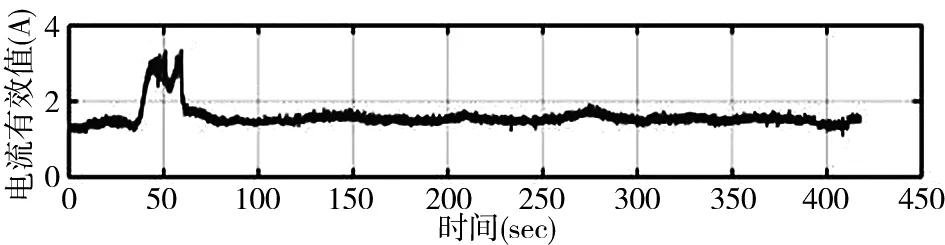

式中,I1、I2、I3分别为U、V、W三相的电流有效值。根据公式(2)、式(3)计算结果如图5所示。可以看到电流在10s左右开始增加,这是因为刀具开始进入铣削。

图5 变频器输入侧电流有效值

2 系统硬件组成

刀具磨损状态监测系统在硬件方面主要包括显示输入模块、电源模块、数据处理模块、采集通信模块和传感器模块,其结构布局如图6所示。为减小体积,方便安装与携带,采用触摸屏输入方式。并将显示输入模块、数据处理模块和采集通讯模块集成于机箱内。

图6 监控系统硬件平台布局

显示输入模块由液晶显示屏和触摸屏两部分组成;数据处理模块直接选用模块化的工业控制计算机主板;采集通讯模块采用研华USB-4711A采集卡,其中5路数字输入用以接收机床发出的8421BCD编码信号,定时监测机床工作状态;传感器采用CHK-100R1开环霍尔电流传感器。

3 系统软件

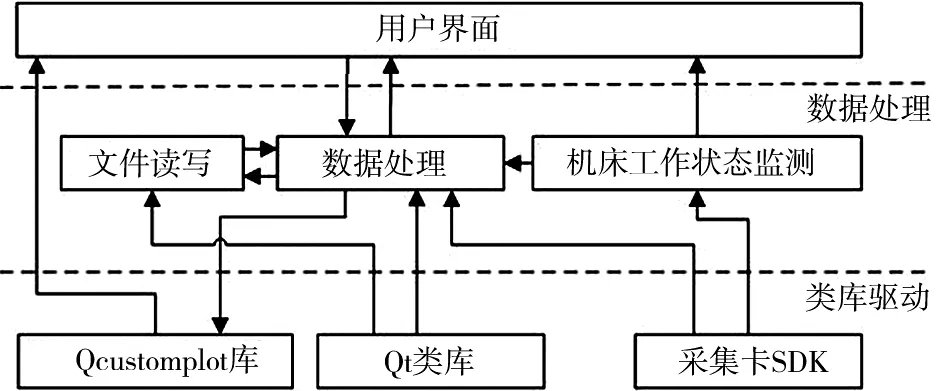

软件采用跨平台的Qt为开发框架[11],软件整体架构分为类库驱动、数据处理和用户界面三层,各模块依赖关系如图7所示。

图7 软件框架

软件总共分为三个功能界面:首页、数据采集和刀具磨损状态监测。启动主要流程图如图8a。首页显示软件的相关信息,数据采集页可配置相关采集参数,采集标准加工的电流信号。刀具磨损状态监测页将当前电流信号与采集的标准电流信号进行对比,超出设定阈值时发出警报,从而达到刀具磨损状态检测的作用。为了能够快速的处理大量的数据,数据采集页和刀具磨损状态监测页均采用多线程技术,以刀具磨损状态监测页为例,软件流程图如图8b。

图8 软件流程图

4 系统测试及结果

为对系统测试,将其应用于VDL-600A立式数控加工中心进行实验。实验条件如下:工件为45钢;刀具为直径10mm的三齿高速钢铣刀HSS-AL;主轴转速为1200r/m;进给速度50mm/m;背吃刀量1mm;侧吃刀量8mm;实验平台的搭建如图9所示。

图9 系统测试实验平台

首先采集刀具为轻度磨损时变频器输入侧的电流信号作为标准信号,设置好软件参数后采集数据如图 10所示。图中曲线即为经计算后的变频器输入侧电流的有效值。

图10 采集数据

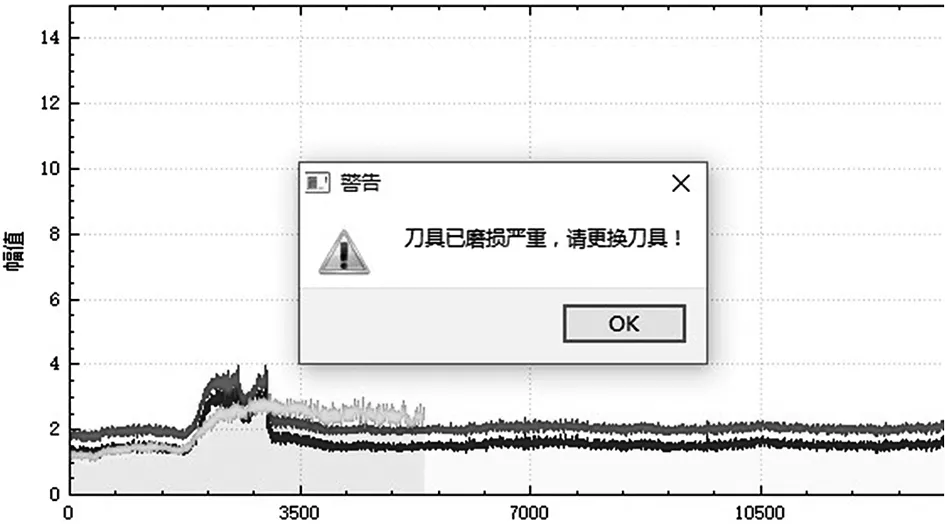

更换磨损较为严重的刀具,切换软件到刀具磨损状态监测页面,加载之前采集的数据,并设置警戒线参数为0.5。启动机床使之执行同一段加工代码,同时启动软件进行监测,监测过程如图11所示。

图11 刀具磨损状态监测

图中可以看到,轻度磨损的刀具在切削过程中变频器输入侧电流先升高而后下降,但当使用磨损较为严重的刀具铣削时,电流上升后并没有下降,当电流有效值超过设置的警戒线时,软件就会提示“刀具磨损严重,请更换刀具!”。

采集主轴电机和变频器输入侧电流信号,经相同处理后结果如图12所示。可以看出当刀具磨损时,变频器输入侧电流信号变化更加明显,易于监测。

图12 主轴电机和变频器输入侧电流信号对比

5 结束语

本文在研究了变频器输入侧电流的与刀具磨损状态相关性的基础上,提出了一种从变频器输入侧电流信号监测刀具磨损状态的方法。并根据该方法设计和编写了刀具磨损状态监测系统的硬件和软件。经实验测试,该方法比传统方法信号变化更加明显,易于监测;系统能够实时监测刀具磨损状态,在刀具磨损严重时发出警告提示。并具有较好的稳定性,有助于提高加工质量和自动化程度。

[1] 苏宪利,郑一麟. 基于分级特征库的机床故障诊断系统设计与实现[J]. 组合机床与自动化加工技术,2016(5):87-90.

[2] 朱云芳,戴朝华,陈维荣. 基于递归小波神经网络的刀具状态在线监测[J]. 机床与液压,2007(2):172-175.

[3] T Matsumura, T Shirakashi,E Usui. Identification of Wear Characteristics in Tool Wear Model of Cutting Process[C].Int J Mater Form,2008,1: 555.

[4] 徐全. 基于ARM&WinCE的刀具状态监测数据处理平台设计[D].成都:西华大学,2009.

[5] 董嵩松,梁宏斌. 五轴铣削加工刀具磨损状态监测研究[J]. 组合机床与自动化加工技术,2013(8):69-72,76.

[6] 王军政,王信义. 监测机床主电机电流判断刀具磨损和破损[J]. 新技术新工艺,1990(6):21.

[7] J M Lee, D K Choi, J Kim,et al.Real-Time Tool Breakage Monitoring for NC Milling Process[M].CIRP Annals-Manufacturing Technology, 1995,44(1):59-62.

[8] 王旭明. 基于实时采样的变频器功率测量电路设计[D]. 天津:河北工业大学,2011.

[9] 罗忠良,卢万强. 基于电流信号和振动信号的刀具失效监测研究[J].机床与液压,2015,43(15):139-141,97.

[10] 俞宜洋. 基于主轴电机电流信号的刀齿失效监测方法研究及实现[D].武汉:华中科技大学,2012.

[11] 萨默菲尔德. Qt高级编程[M]. 北京:电子工业出版社, 2011.

(编辑 李秀敏)

Design and Implementation of Tool Wear Condition Monitoring System Based on Inverter Input Current

LI Kang, HUANG Min,WU Guo-xin, JIANG Zhao-cai

(School of Mechanic and Electric Engineering, Beijing Information Science & Technology University, Beijing 100192, China)

In order to increase the reliability of current signal monitoring tool wear condition, the correlation between inverter input current and tool wear condition was studied firstly. Then, according to definition of current virtual value, a new method about how to calculate line current on inverter input side was defined. With this method, a real-time online system for monitoring tool wear condition was designed and implemented after analyzing the requirements of hardware and software. In this system, the board of IPC, USB-4711A DAQ card and Hall current sensor was used for building hardware platform, and the software was designed by using Qt framework. The system can be mounted on a variety of CNC equipment. The experimental results show that the system can reflect the tool wear condition, and remind to change tool timely.

inverter; current; tool wear condition; monitoring

1001-2265(2017)06-0090-03

10.13462/j.cnki.mmtamt.2017.06.023

2016-08-15;

2016-10-02

国家科技重大专项“高档数控机床与基础制造装备”(2013ZX04011-012)

李康(1990—),男,山东青岛人,北京信息科技大学硕士研究生,研究方向为机电系统状态监测与故障诊断,(E-mail)likangqd@163.com;通讯作者:黄民(1965—),男,江苏徐州人,北京信息科技大学教授,博士,研究方向为机电系统状态监测与故障诊断,(E-mail)Hm_cumt@sina.com。

TH117;TG659

A