直接起泡室温成型干燥制备高开气孔率泡沫陶瓷*

2017-07-03张理元曹宇刘义武

张理元,曹宇,刘义武*

(1.内江师范学院化学化工学院,四川内江641100;2.果蔬类废弃物资源化四川省高校重点实验室,四川内江641100)

直接起泡室温成型干燥制备高开气孔率泡沫陶瓷*

张理元1,2,曹宇1,刘义武1,2*

(1.内江师范学院化学化工学院,四川内江641100;2.果蔬类废弃物资源化四川省高校重点实验室,四川内江641100)

本研究以高岭土和SiO2为主要原料,水泥为固化剂、活性炭粉为泡沫稳定剂、聚乙烯醇为粘结剂、十二烷基苯磺酸钠和三乙醇胺为发泡剂,采用直接起泡室温成型干燥制备高开孔率泡沫陶瓷。研究了SiO2和高岭土配比、温度对泡沫陶瓷坯体成型、开孔率的影响。结果表明,在同一温度下,随高岭土含量的增加,泡沫陶瓷的开孔率逐渐降低。高岭土含量达到50%时,可制备出成型完好、开孔率达到81.8%的泡沫陶瓷。

泡沫陶瓷;开气孔率;直接起泡

泡沫陶瓷是1978年由美国F.R.Mouqird和N. Dayidn等人首先研制成功用于铝合金浇注系统,并在1980年4月美国铸造年会上发表了他们的研究成果。泡沫陶瓷用于熔融金属铸造过滤,可以显著提高铸件的质量,降低废品率。此后英、日、德、瑞士等国家竞相开展了泡沫陶瓷相关研究,生产工艺日益先进,技术装备越来越向机械化、自动化发展,已研制出多种材质,适合于不同用途的泡沫陶瓷过滤器,如氧化铝、氧化锆、碳化硅、氮化硅、硼化物等高温泡沫陶瓷,有的还加入了一定的矿物,如莫来石、堇青石、粉煤灰、煤矸石等,产品已系列化、标准化,形成了一个新兴产业。我国从80年代初开始研制泡沫陶瓷,目前,已在有色合金、黑色合金以及气体净化催化剂载体等方面得到了大量的应用,取得了可观的经济效益和社会效益。

泡沫陶瓷一般可以分为两类,即开孔(网状)陶瓷材料以及闭孔陶瓷材料,这取决于各个孔穴是否具有固体壁面。如果形成泡沫体的固体仅仅包含于孔棱中,则称之为开孔陶瓷材料,其孔隙是相互连通的;如果存在固体壁面,则泡沫体称为闭孔陶瓷材料,其中的孔穴由连续的陶瓷基体相互分隔[1]。但大部分泡沫陶瓷既存在开孔孔隙又存在少量闭孔孔隙。一般来说孔隙的直径小于2nm的为微孔材料,孔隙在2~50nm之间的为介孔材料,孔隙在50nm以上的为宏孔材料。

泡沫陶瓷是一种新型陶瓷材料,具有密度低、气孔率高、抗腐蚀、耐高温和使用寿命长等优点,能在较大温度范围内正常使用,适用于饮料、酿酒、医药、食用油、污水处理、石油化工、催化剂载体,以及环保等领域的各种超精密和无菌过滤[2,3]。

泡沫陶瓷是一种造型上像泡沫状的多孔陶瓷,它是继普通多孔陶瓷、蜂窝多孔陶瓷之后,最近发展起来的第三代多孔陶瓷产品,具有三维连通孔道,同时可对其形状、孔尺寸、渗透性、表面积及化学性能进行适度调整,制品就像是“被体积密度钢化了的泡沫塑料”或“被瓷化了的海绵体”[4]。泡沫陶瓷的气孔率高达70%~90%,只有0.3~0.6g·cm-3,具有三维立体网络骨架和相互贯通气孔结构[5-7]。

泡沫陶瓷的制备工艺有发泡法、溶胶注模法、添加造孔剂法和有机前驱体浸渍法等[8,9]。后3种方法由于要使用大量的有机单体、无机物、有机聚合物等,成本较高,并且样品在煅烧过程中会产生大量的烟气,对环境有一定的污染。本研究采用直接发泡法,其原理是通过向陶瓷原料中添加有机或无机化学物质作为发泡剂,通过机械搅拌使其发泡,在冷冻或室温下成型后进行干燥煅烧制得高开孔率泡沫陶瓷。

1 实验部分

1.1 粘结剂的制备

取30g聚乙烯醇浸泡到300mL蒸馏水中,30~60min,搅拌使聚乙烯醇充分溶胀后,置水浴中隔水加热,不停搅拌,温度设置96℃,保温2.5~3h充分溶解,冷却至室温得到粘结剂。

1.2 发泡剂的制备

称取1.0g十二烷基苯磺酸钠和量取0.5mL三乙醇胺于烧杯中,充分溶解搅拌后定容至100mL,配制成1.0(wt)%十二烷基苯磺酸钠和0.5(V)%三乙醇胺的混合溶液,该混合溶液即为发泡剂。

1.3 泡沫陶瓷的制备

称取SiO2、高岭土、水泥和碳粉于塑料烧杯中(总共30g,水泥和碳粉都为10.0(wt)%,使其充分搅拌混匀。取一定量的粘结剂聚乙烯醇溶液于上述烧杯中,用玻璃棒搅拌,使其混匀。再取一定量的十二烷基苯磺酸钠和三乙醇胺混合溶液于塑料烧杯中,用电动增力搅拌器搅拌其溶液,搅拌至泡沫体积不再增加为止。最后将浆料转移到装有发泡剂的塑料烧杯中,搅拌均匀,使其充分发泡得到泡沫浆料。

将得到的浆料快速装填到模具中(尺寸为:Ф 23 mm×23mm),为防止水分蒸发过快而造成坯体结构破坏,用一层保鲜膜覆盖在模具表面上,室温下放置数小时使其泡沫孔结构稳定下来,再放入电热鼓风干燥箱中干燥(80℃)直至坯体完全干燥。将干燥后的坯体放入高温马弗炉中,以3℃·min-1的升温速率在一定的温度下烧成,保温2h,随炉冷却得到泡沫陶瓷成品。

1.4 多孔陶瓷表征

采用阿基米德排水法[10,11]测定多孔陶瓷的开气孔率(P),采用扫描电子显微镜(VEGA3SBH型,TESCAN)对多孔陶瓷基体的表面形貌和孔结构进行表征,采用X射线衍射仪(DX-2700型,丹东浩元仪器有限公司)对多孔陶瓷基体的晶相组成进行分析。

2 结果和讨论

2.1 开气孔隙率的测定

采用阿基米德排水法来测定泡沫陶瓷的开气孔隙率[10,11],通过测量样品吸水后的增重(m2-m1)和样品排水量(m3)求得样品的开气孔隙率,开气孔隙率的计算公式如公式(1)所示:

P=(m2-m1)/m3(1)式中P:样品的开气孔隙率;m1:样品在空气中的质量;m2:样品在抽真空后吸水饱和状态的质量;m3:将吸水饱和的样品放进烧杯中时天平读数的变化。

表1以下是不同温度和不同组分下制备的泡沫陶瓷的开气孔隙率的数据。

表1 泡沫陶瓷的开气孔隙率(12g高岭土,12gSiO2)Tab.1Open porosities of ceramic foams(12g Kaolin,12g SiO2)

表2 泡沫陶瓷的开气孔隙率(15g高岭土,9gSiO2)Tab.2Open porosities of ceramic foams(15g Kaolin,9gSiO2)

表3 泡沫陶瓷的开气孔隙率(18g高岭土,6gSiO2)Tab.3Open porosities of ceramic foams(18g Kaolin,6gSiO2)

表4 泡沫陶瓷的开气孔隙率(21g高岭土,3gSiO2)Tab.4Open porosities of ceramic foams(21g Kaolin,3gSiO2)

由表1~4可以得出,在同一温度下,随高岭土含量的升高样品的开气孔隙率逐渐降低。因为粉体颗粒直径越小,表面能越大,烧结速度越快,陶瓷就越致密,导致陶瓷的开气孔隙率降低。在1150℃和1250℃两个温度条件下,前者比后者所得样品的开气孔隙率更高,是因为组分中含有高岭土,而高岭土在煅烧时具有很好的收缩性。在1250℃下烧成,气孔收缩,孔径减小,孔筋变薄,甚至断裂连成连通孔,但是气孔收缩引起的开气孔率下降值大于孔筋断裂引起的开气孔率增加值。所以温度越高,烧成出的泡沫陶瓷就越致密,导致在1250℃条件下烧成的样品的开气孔隙率较低。

2.2 扫描电镜(SEM)分析

通过扫描电镜(SEM)来研究组分为18g高岭土,6g SiO2,3g碳粉和3g水泥在温度1150℃和1250℃下泡沫陶瓷的形态,结果见图1和2。

一般来说,采用直接起泡法制得的泡沫陶瓷原坯中孔与孔之间相互分离的存在,孔筋较厚并且完整,煅烧以后,由于粘结剂和一些添加剂的烧除,孔与孔之间的连通性增强。经过1150℃的高温煅烧,泡沫陶瓷的表面呈现出规则的凹球状结构,孔径较均匀,孔的分布也较均匀,孔筋的结构基本能够保持住(图1);而在1250℃条件下,孔径不均匀,孔的分布也不均匀,孔筋变薄(图2),孔与孔之间的连通性进一步增强,这是因为1250℃热处理后,由于样品中有大量的高岭土,在烧成的过程中具有很好的收缩性,导致孔的收缩加剧,而孔在收缩的过程中,由于各个部分收缩的比例不可能完全一致,导致孔的形状越来越不规则,同时孔筋减薄甚至断裂使得孔与孔之间的连通性增强,出现图1和2中的现象。

图11150℃烧成的泡沫陶瓷Fig.1Ceramic foams calcined at 1150℃

图21250℃烧成的泡沫陶瓷Fig.2Ceramic foams calcined at 1250℃

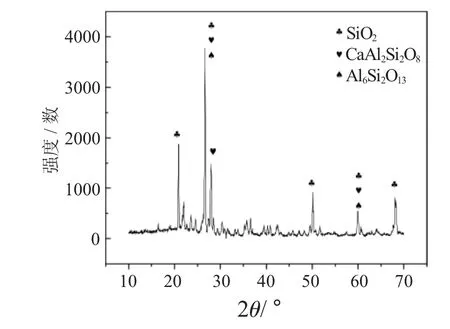

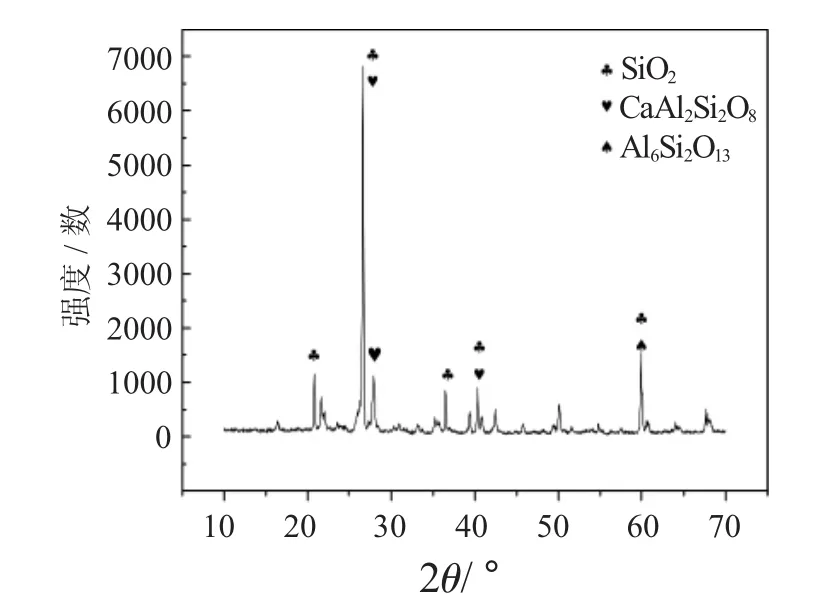

2.2 X-射线衍射(XRD)分析

图3、4分别为在温度1150℃和1250℃,组分为15g高岭土,9gSiO2,3g水泥和3g碳粉的泡沫陶瓷XRD图;图5、6分别为在温度1150℃和1250℃,组分为18g高岭土,6gSiO2,3g水泥和3g碳粉的泡沫陶瓷XRD图。

图3在温度1150℃下Fig.3At a temperature of 1150℃

图4在温度1250℃下Fig.4At a temperature of 1250℃

由图3、4可以看出,随着温度的升高,莫来石(3Al2O3·2SiO2)和钙长石的衍射峰加强。当烧成温度为1250℃,游离的Al2O3和SiO2反应生成了莫来石,而剩余的大量SiO2的存在则显现出方石英的衍射峰,所以出现了SiO2,钙长石和莫来石的衍射峰。

图5在温度1150℃下Fig.5At a temperature of 1150℃

图6在温度1250℃下Fig.6At a temperature of 1250℃

由图5、6可以看出,随着温度的升高,钙长石和莫来石(3Al2O3·2SiO2)的衍射峰加强。当烧成温度为1250℃,仍然出现了二氧化硅的衍射峰,与图3、4相比,SiO2的衍射峰强度有所降低,这是因为原料中SiO2的比例减小了,所以经过高温反应后,剩余的SiO2的量有所减少,导致SiO2的衍射峰强度降低。

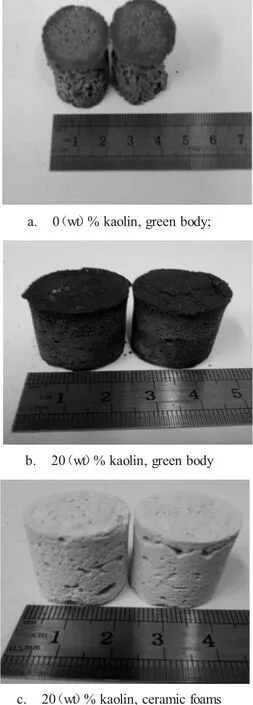

2.4 坯体成型分析

图7为不同条件下制得的样品的数码照片。

图7不同条件下制得的样品的数码照片Fig.7Digital photos of the samples obtained at different conditions

由图7可见,在没加添加高岭土时,经过室温成型,得到的样品成型不好,有的样品中间出现大孔,甚至垮塌,由于本实验用的SiO2微粒直径较大,在室温成型时,不能很好的稳住起泡,导致出现此现象。在加入高岭土过后,样品成型较好,但当样品中高岭土含量低于20(wt)%时,虽然烧成之前,体系借助于粘结剂的粘结作用能够较好地成型,但在温度为1150℃和1250℃条件下烧成后,由于SiO2的颗粒较大在烧结时颗粒之间无法形成烧结颈,导致样品整体垮塌,成为粉末。当高岭土含量高于30wt.%时,样品烧成后成型较好,烧成的泡沫陶瓷也较完整,这是因为高岭土属于黏土,在烧成过程中,颗粒之间容易形成烧结颈,赋予体系一定的强度,所以体系烧成以后能够保持完整形状,不致于垮塌成粉末。

3 结论

以高岭土和SiO2为主要原料,水泥为固化剂、活性炭粉为泡沫稳定剂、聚乙烯醇为粘结剂、十二烷基苯磺酸钠和三乙醇胺为发泡剂,采用直接起泡室温成型干燥可以制备成型完好、开孔率高的泡沫陶瓷。同一温度下,随高岭土含量的增加,泡沫陶瓷的开孔率逐渐降低。高岭土含量达到50(wt)%时,泡沫陶瓷坯体成型完好、开气孔率达到81.8%。

[1]陈军超,任凤章,马战红,等.泡沫陶瓷的制备方法及应用[J].中国陶瓷,2009,45(1):8-12.

[2]吴庆祝.汽车柴油机排气颗粒泡沫陶瓷过滤器的研制河[J].河北陶瓷,1997,1(2):3-8.

[3]王连星,宁青菊,姚治才.多孔陶瓷材料[J].硅酸盐学报,1998, 21(1):41-45.

[4]Monotanaro L.,Jorand Y.,Fantozzi G.,et a1.Ceramica foams by power processing[J].Journal of the European Ceramic Society, 1998,18:1339-1350.

[5]Zhu X.,Jiang D.L.,Tan S.H.,et a1.Improvement in the strut thickness ofreticulated porous ceramics[J].Journal of the American Ceramic Society,2001,84(7):1654-1656.

[6]RineonJ.M.GlassesandGlass-Ceramicsfornuclearwastemanagement, 2nded[J].Centrode Investigaciones Energeticas Medioam bientales Tecnologicas SEVC,Spain,1995,25(7):307-314.

[7]马文,沈卫平,董红英,等.多孔陶瓷的制造工艺及进展[J].粉末冶金技术,2002,20(6):365-368.

[8]朱新文,江东亮,谭寿洪,等.孔结构可控的网眼多孔陶瓷的制备[J].无机材料学报,2002,17(1):79-85.

[9]Zhang L.Y.,Zhou D.L.,Chen Y.,et a1.Preparation of high open porosity ceramic foams via direct foaming moldedand dried at room temperature[J].Journal ofthe European Ceramic Society,2014,34: 2443-2452.

[10]ZhangL.Y.,Zhou D.L.,YangW.Z.,et a1.Preparation of ceramic foams suitable for aircraft arrestingbythe airport runwaybased on a proteinfoamingagent[J].JournalofWuhanUniversityofTechnology -Materials Science Edition,2014,29(5):980-989.

Preparation of high open porosity ceramic foams via direct foaming molded and dried*at room temperature

ZHANG Li-yuan1,2,CAO Yu1,LIU Yi-wu1,2*

(1.College of Chemistry and Chemical Engineering,Neijiang Normal University,Neijiang 641100,China;2.Key Laboratory of

Ceramic foams with a high open porosity was prepared by employing kaolin and silica as raw materials,cement as curing agent,hydrophobic activated carbon powders as foam stabilizing agent,Polyvinyl alcohol as binder,sodium dodecyl benzene sulfonate and triethanolamine as foaming agent via direct foaming molded and dried at room temperature.Effects of the ratio of kaolin and silica and temperature on the molding and open porosity of ceramic foams were investigated.The results indicate that,with the increase of kaolin content,open porosity of ceramic foams is gradually decreased at a constant temperature.The foam slurry can mold perfectly and the open porosity can reach 81.8%when the kaolin content is 50(wt)%.

foamed ceramic;open porosity;direct foaming

TQ050.4+21

A

10.16247/j.cnki.23-1171/tq.20170619

2017-05-04

四川省教育厅自然科学重点项目(No.16ZA0309);内江师范学院博士科研启动经费项目(No.15B16)

张理元(1984-),男,江西庐山人,博士,讲师,主要从事多孔陶瓷和锂离子吸附剂的研究。

刘义武(1972-),男,博士,副教授。

Fruit Waste Treatment and Resource Recycling of the Sichuan Provincial College,Neijiang 641100 China)