玉米籽粒大小特征检测方法研究

2017-07-01王康梁秀英曾优杨万能

王康,梁秀英,曾优,杨万能

玉米籽粒大小特征检测方法研究

王康,梁秀英*,曾优,杨万能

(华中农业大学工学院,湖北武汉430070)

提出一种自动获取玉米籽粒大小特征和总粒数的方法:通过振动给料机实现玉米籽粒快速喂料,利用输送带和线阵相机的无偏差匹配,准确获取玉米籽粒图像,对籽粒图像进行二值化、除杂、筛选、粘连籽粒分割等处理,测量玉米籽粒的粒长、粒宽和籽粒总粒数。研究了图像处理过程中不同阈值、不同粘连籽粒处理方法对测量结果的影响。对100个样品进行的试验结果表明:阈值数设定为24、采用平均面积法时,测量的误差最小,测量结果与人工测量值相比较,玉米籽粒总粒数、粒长、粒宽的相关系数分别为0.999 3、0.900 0、0.930 0,平均相对误差分别为0.26%、3.85%、3.63%。

玉米籽粒;大小特征;二值化;图像处理

玉米的粒长、粒宽、圆度、周长、面积和总籽粒数是优质玉米种粒选育的重要参考指标[1]。传统的玉米形状参数的测量速度慢、成本高、主观误差较大。利用机器视觉和数字图像处理技术获取玉米籽粒图像,通过对图像的处理,自动测量玉米籽粒的形状参数,则高效快速,精度相对较高,而且节约成本[2–3]。

臧晶等[4]采用改进的Otsu算法对玉米图像进行分割,统计图像中的玉米籽粒数量;张云鹤等[5]用机器视觉技术研究开发的种子自动数粒仪,该系统基于美国NI 公司的软件开发平台LabVIEW 7.1 和图像处理软件包IMAQ VISION 及IMAQ PCI– 1411图像采集卡进行软硬件的开发。张亚秋等[6]提出基于逐步改变阈值的分水岭变换方法,来减少图像中籽粒过分割情况,但是过程较繁琐,籽粒过分割率仍然较高;T.T ANABATA等[7]基于C++语言编程处理谷粒的形状参数,但处理速度较低,且对谷粒数量有所限制。

笔者提出一种自动获取玉米籽粒大小特征和总粒数的方法:通过振动给料机实现玉米籽粒快速喂料,利用速度一定的输送带和线阵相机的无偏差匹配,实现玉米籽粒图像的准确获取,再对图像作二值化、除杂、筛选、粘连籽粒分割等处理,测量出图像中玉米籽粒的形状参数,包括玉米籽粒的总粒数、平均粒长、平均粒宽。在图像处理过程中,比较了分水岭处理法、腐蚀边缘法、平均面积法分割图像中的粘连籽粒的处理时间和处理精度。现将结果报道如下。

1 玉米籽粒图像的采集

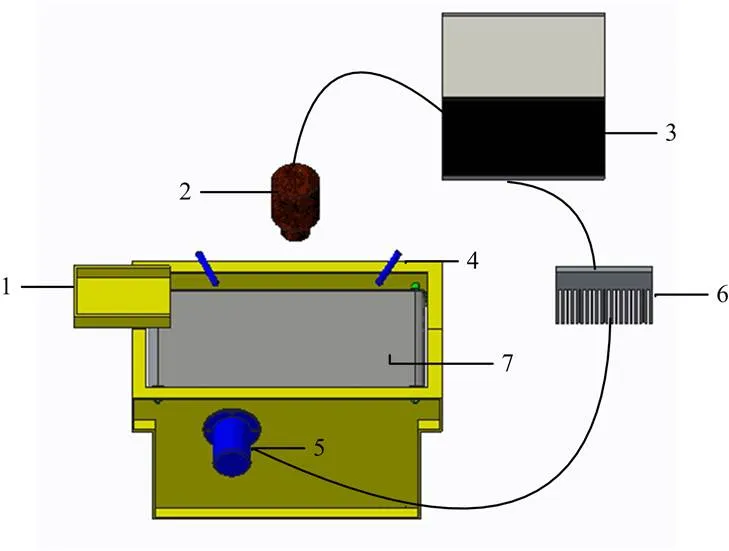

图像的采集设备包括计算机、振动给料机、线阵相机、输送带、可编程逻辑控制器(PLC)、伺服电机及驱动器、线阵光源。如图1所示。

1 振动给料机;2 线阵相机;3 计算机;4 线阵光源;5 伺服电动机;6 可编程控制器;7 传送带。

线阵相机的型号SG–11–02K40–00–R,分辨率为2048×1(达尔萨公司,加拿大);振动给料机为GZV3;线阵光源为LSL–494–40–W,480 mm(H) × 30 mm(V);欧姆龙可编程逻辑控制器;计算机内存3.5 G,主频3.5 GHz。振动给料机快速喂料,玉米籽粒由输送带输送至线阵光源区,线阵相机拍照,得到图片,通过USB线传送到计算机,再由LabVIEW软件[8–10]对图像进行处理。

2 图像处理

2.1技术路线

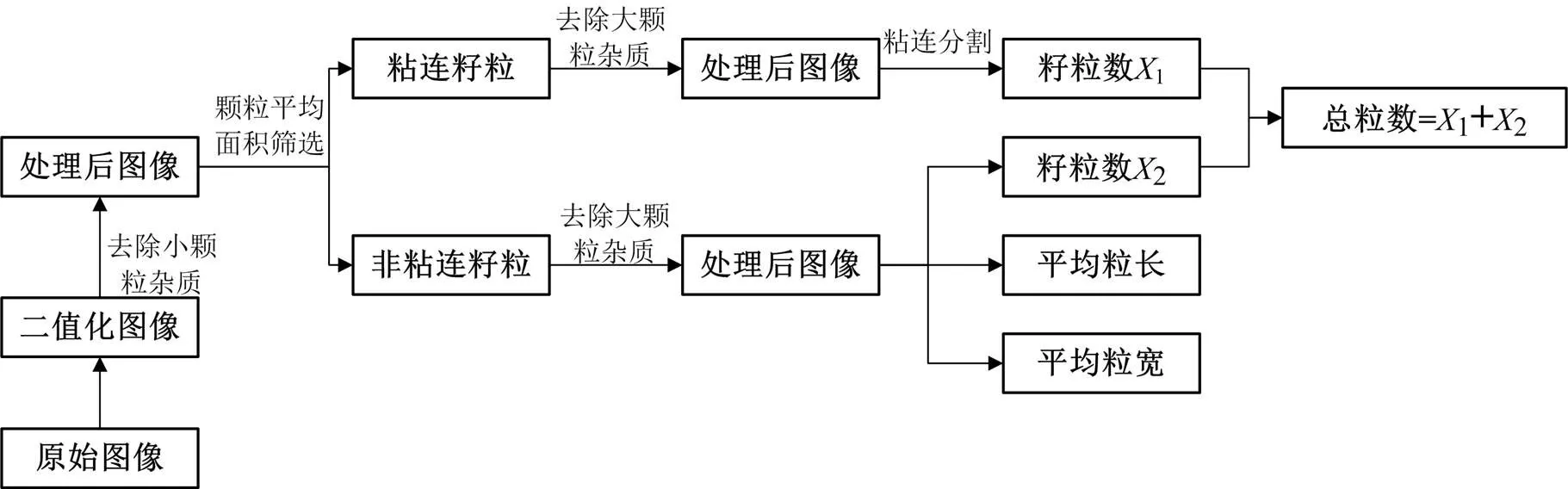

图像处理的技术路线如图2所示。首先,应用LabVIEW将采集的玉米籽粒原始图像转化为二值图像。因为小颗粒杂质的投影面积远小于玉米籽粒的平均面积,故采用面积差异的方法(面积法)去除图像中的小颗粒杂质。第二步,通过面积大小的不同,将粘连籽粒和非粘连籽粒加以区分。第三步,分别计算图像中颗粒的等效矩形长宽之比(等效矩形边比),利用等效矩形边比的差异去除大颗粒杂质。对于粘连籽粒,采用分水岭处理法、腐蚀边缘法、平均面积法3种分割方法进行分割。考虑到玉米籽粒粘连数量一般较少,形状大小随机,这些粘连籽粒分割后测量其长度、宽度的精度并不高,故将非粘连籽粒的平均粒长、平均粒宽作为整幅图像中所有玉米籽粒平均的形状参数,图像中玉米籽粒总粒数即为粘连籽粒分割后籽粒数1和非粘连籽粒数2之和。

图2 玉米图像处理的技术路线

2.2图像处理效果

图3–a为玉米籽粒原始图像,将其作二值化处理后,得图3–b,可以清楚地看到,图像的部分边缘及图像中的某些区域也有像素处于阈值数之内,用视觉开发模块中的Particle Filter3函数将其去除后,再采用面积法、等效矩形边比法分别去除小颗粒杂质和大颗粒杂质,处理效果如图3–c所示。

a 原始图像;b 二值图像;c 去除杂质后的图像。

3 图像误差分析

3.1阈值数误差

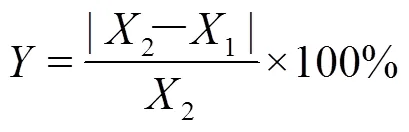

由于图像背景存在瑕疵,因此确定阈值数对图像的处理十分重要。阈值数设定过大,会将图像中的部分背景加以填充,视觉开发模块会将其识别为玉米籽粒,加大测量误差;阈值数设定过低,则会使玉米籽粒区域不能得到很好的填充,一方面导致小颗粒玉米籽粒投影面积过小而被识别为杂质被去除,另一方面会因为填充不够饱满而导致粘连籽粒变为非粘连籽粒,加大测量误差。在研究过程中,应用LabVIEW软件视觉开发模块中Threshold函数设定阈值,程序将会识别阈值以内的像素为所需的像素,即玉米籽粒。此时二值化后的图像中有部分杂质同样被识别为玉米籽粒,因此,需对阈值的不同而导致的误差加以分析,以确定最佳阈值。使用程序测出图像中此阈值下的总粒数为1,实际测量总粒数为2,误差率为。

从图4–a中可以看出,阈值设定为24时,总粒数测量的误差最小。

3.2去除小颗粒杂质误差

运用视觉开发模块中的Particle Filter 3函数去除二值图像中的边框后,运用面积法除去小颗粒杂质。使用视觉开发模块中的Particle Filter 3函数,设定一定的面积值,图像中小颗粒投影面积大于的判定为玉米籽粒,保留在图像中,投影面积小于的则判定为杂质,将其从图像中去除。误差分析结果如图4–b所示,将面积值的最大值设定为850~900时,测量误差值最小。

3.3区分图像中籽粒类型的误差

采用面积法区分图像中的籽粒,使原图像分为粘连籽粒及非粘连籽粒图像,通过求出整幅图像中所有玉米籽粒的平均投影面积,并将此值乘以一定的系数,再对图像中的籽粒加以区分,投影面积大于定为粘连籽粒,投影面积小于定为非粘连籽粒。将粘连籽粒加以分割,求出分割后的籽粒数1,计算出非粘连籽粒数2,实测总粒数为3,值的大小需要通过相对误差分析来加以确定,以保障程序处理的精度,区分图像中籽粒的误差为。

结果分析如图4–c所示。根据分析结果,将值设定为1.37。

3.4去除大颗粒杂质误差

运用LabVIEW视觉开发模块中Particle Filter 3函数去除大颗粒杂质,计算出图像中颗粒的等效矩形长宽之比。设定等效矩形边比值,大于此值的颗粒将其判定为杂质予以去除,小于此值的则判定为玉米籽粒,保留在图像中,因此,可以在区分粘连籽粒和非粘连籽粒后均加入等效矩形边比的算法,去除大颗粒杂质。

图4–d为粘连籽粒等效矩形边比误差分析。图4–e为非粘连籽粒等效矩形边比误差分析。根据误差分析的结果,将非粘连籽粒的等效边比设定为15,等效矩形边比大于15的,判定为杂质予以去除。同样,在粘连籽粒中,将粘连籽粒的等效矩形边比设定为25,等效矩形边比大于25的,判定为杂质予以去除。

图4 玉米图像处理误差

3.5粘连籽粒的图像分割

3.5.1分水岭处理法

图像中的粘连籽粒会严重影响图像中籽粒总数的测量,采用传统的分水岭算法[11–12]将粘连籽粒加以分割时,误差率高达2.11%。在检查中发现,分水岭算法存在过分割现象,另外有些大颗粒杂质并未被判定为杂质从图像中除去且被区分到粘连籽粒中,并将这种杂质分割成很多小颗粒,如图5–b所示,去除这些小颗粒杂质,可以再采用面积法。

在分水岭算法后加入面积法去除小颗粒杂质,将去除的小颗粒面积的最大值设定为1 000时,分水岭处理法的误差降低至0.82%。

3.5.2腐蚀边缘法

粘连籽粒的连接是因为两籽粒的像素相互重叠,因此,若能将这些重叠的像素去除,则能将粘连籽粒分开。腐蚀边缘法[13–14]正是基于这种考虑,通过腐蚀图像中玉米籽粒的边缘像素以达到分割效果。图5–c是腐蚀后的效果,从图中可以看出,虽然粘连籽粒被分割开,但籽粒的投影面积明显缩小,因此需要对腐蚀边缘法的腐蚀程度作分析。腐蚀程度过大,可能会导致图像中的部分籽粒直接消失;腐蚀程度过小,也可能无法将部分粘连籽粒分割,基于此,对腐蚀程度作误差分析,如图5–e所示,腐蚀迭代次数为17时,误差最小。

3.5.3平均面积法

平均面积法采用面积计算的方法以达到分割效果。玉米图像中有大量的玉米籽粒,粘连的玉米籽粒是很少的一部分,大量的是非粘连玉米籽粒。通过计算非粘连玉米籽粒的平均面积为1,单个粘连玉米籽粒平均面积为S,粘连籽粒数量为1,则分割后籽粒数为2。

其中round函数返回一个数值,该数值是按照指定小数位数进行四舍五入运算的结果。此种方法不需要对图像中的像素进行处理,只需要进行计算,简单快速。

a粘连玉米颗粒;b分水岭算法分割后颗粒;c腐蚀后的颗粒。

图5粘连籽粒分割效果及误差

Fig.5Adhesion grain different segmentation effect and error

比较分水岭处理法、腐蚀边缘法和平均面积法的处理精度和处理效率,计算出每种方法处理后分割的籽粒数X,实测玉米籽粒数为,每种方法的误差率为Y。

程序运行之前的时间为1,程序运行之后的时间为2,程序运行的时间为。

21(5)

如图6所示,可以看出,平均面积法处理的结果最好,所以采用平均面积法作为最终的处理方法。

图6 粘连籽粒图像处理方法的误差和效率

3.6玉米籽粒长宽及总粒数的测量

将图像中的玉米籽粒区分为粘连及非粘连籽粒后,利用非粘连的玉米籽粒测量玉米籽粒的平均粒长、平均粒宽。测量前,先将图像旋转一定角度,使待测玉米粒的最小外接矩形水平放置,且此最小外接矩形的长和宽正是这个玉米粒的长和宽,但直接旋转待测玉米粒,可能会导致旋转后的图像中没有该待测玉米粒,为了解决这一问题,测量单个玉米粒的形状参数时,将待测玉米粒的图像从原图中移出,再进行形状参数的测量。在移出单个玉米粒时,利用视觉开发工具将其扩大20倍,再计算出上下左右边界,此边界即为此时玉米粒的最小外接矩形。此时得到的图像则是1张只有1个玉米粒的图像,且这个玉米粒图像居中,再将玉米粒图像旋转一定角度,即得到一个水平放置的玉米粒图像,如图7所示。

a 原始图像;b 旋转后图像。

当玉米籽粒水平放置时,求出玉米籽粒的最小外接矩形的长和宽,即为图像中玉米籽粒的长和宽,再分别乘以像素与毫米之间的转换系数0.151 5。测量图像中所有的非粘连籽粒的形状参数,则需对图像中所有的籽粒做循环测量,在LabVIEW中,使用for循环实现此功能。利用此种方法,还可以计算图像中玉米籽粒的平均投影周长、平均投影面积等参数。图像中总粒数为非粘连籽粒数和粘连籽粒分割后的籽粒数之和,运用Particle Analysis Report函数可以直接测得。

共选取100组样品,每组玉米粒数随机,从36粒到147粒不等。根据不完全测量,玉米籽粒的长宽比例从1到3.3不等。为了方便数据收集与整理,将测量的玉米籽粒的形状参数及总粒数保存在指定的Excel表格中。所有样本图像处理后,对程序处理的结果作误差分析。设单张图像程序测量的总粒数为X,实际测量的总粒数为Y,样本数量为,误差为。

根据实测数据和程序测量数据计算,总粒数平均误差率为0.26%,平均粒长的误差率为3.85%,平均粒宽的平均误差率为5.37%。

由于平均粒宽的误差过大,需对其补偿乘以系数。

实际测量值的计算结果显示,当=1.05时,平均粒宽的平均误差率降低至3.63%。

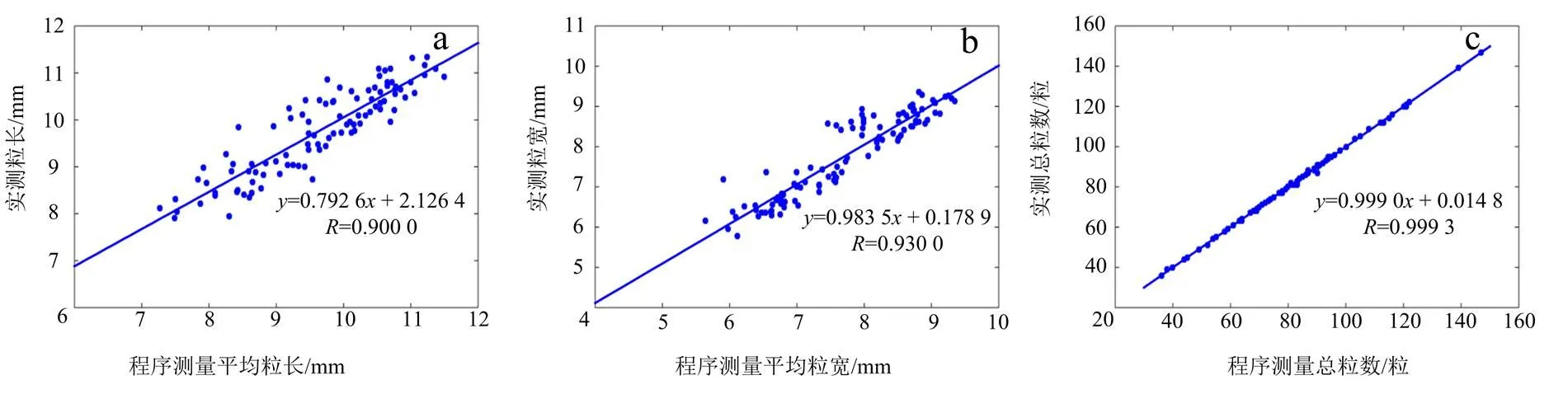

对程序测量的平均粒长、平均粒宽、总粒数与实测值建立回归模型,结果如图8所示。平均粒长的实测值与测量值的相关系数=0.900 0,平均粒宽的实测值与测量值的相关系数=0.930 0,总粒数的实测值与测量值的相关系数=0.999 3。

图8 测量结果的回归精度

4 结论

笔者提出一种针对玉米籽粒的形状参数及总粒数的自动检测方法,即选择被处理的玉米籽粒图像,自动测量出图像中玉米籽粒的平均粒长、平均粒宽和总粒数等参数,并将这些参数保存到指定的Excel文档中。试验结果表明,玉米籽粒的总粒数的实测值与测量值的相关系数为0.999 3,平均相对误差为0.26%;平均粒长的实测值与测量值的相关系数为0.900 0,平均相对误差为3.85%;平均粒宽的实测值与测量值的相关系数为0.930 0,平均误差为3.63%。

此处理程序可以生成安装包,在没有安装LabVIEW的电脑上也能正常运行,操作简单方便,无需对LabVIEW有所了解就能进行图像处理。

[1] 汤国民,龙丽萍,夏德君,等.经济性状相关与多粒型高产玉米品种选育[J].青岛农业大学学报(自然科学版),2000,17(1):32–34.

[2] 周金辉,马钦,朱德海,等.基于机器视觉的玉米果穗产量组分性状测量方法[J].农业工程学报,2015,31(3):221–227.

[3] 汪珂,梁秀英,宗力,等.玉米籽粒性状高通量测量装置设计与实现[J].中国农业科技导报,2015,17(2):94–99.

[4] 臧晶,郭倩倩,李成华,等.复杂条件下多玉米籽粒识别与统计方法研究[J].沈阳农业大学学报,2014,45(5):633–636.

[5] 张云鹤,乔晓军,王成,等.种子自动数粒仪[J].自动化技术与应用,2005,24(3):59–61.

[6] 张亚秋,吴文福,王刚.基于逐步改变阈值方法的玉米种子图像分割[J].农业工程学报,2011,27(7):200–204.

[7] TANABATA T,SHIBAYA T,HORI K,et al. SmartGrain:high–throughput phenotyping software for measuring seed shape through image analysis[J].Plant Physiology,2012,160(4):1871–1880.

[8] DING Z,ZHANG R,KAN Z.Quality and safty inspection of food and agricultural products by LabVIEW IMAQ Vision[J].Food Analytical Methods,2015,8(2):290–301.

[9] 李宇华.虚拟仪器开发平台软件LabVIEW介绍[J].计算机测量与控制,1996(3):45–49.

[10] 关旭,张春梅,王尚锦.虚拟仪器软件Labview和数据采集[J].计算机技术与发展,2004,14(3):77–79.

[11] 戴丹.基于改进分水岭算法的粘连颗粒图像分割[J].计算机技术与发展,2013(3):19–22.

[12] 权龙哲,辛伯来,奚德君,等.粘连玉米粒群的分水岭分割与粒形的多尺度小波校正算法研究[J].中国科技论文,2016,11(2):191–196.

[13] 李敏,蒋建春.基于腐蚀算法的图像边缘检测的研究与实现[J].计算机应用与软件,2009,26(1):82–84.

[14] 刁智华,吴贝贝,毋媛媛,等.基于最小相切圆和形态学相结合的作物行检测算法[J].农机化研究,2016,38(5):15–19.

责任编辑:罗慧敏

英文编辑:吴志立

Study on detection method for grain size characteristics of maize

WANG Kang,LIANG Xiuying*,ZENG You,YANG Wanneng

(College of Engineering, Huazhong Agricultural University, Wuhan 430070, China)

An automatic method to obtain the size and total number of maize corn was presented. Corn grains are fast fed by vibrating feeder. Maize kernel image was accurately captured by, using error–free match between conveyor belts and linear array camera. Post processing of binary kernel image, removing impurities, filtering and spliting adhesions grain was done to get length, width, and total number of corn grain. The effects of different thresholds and different adhesion grain treatments on the measurement results were studied during image processing. By testing 100 samples of different varieties, the results show that the error of the measurement is the smallest when the threshold number is set to 24 and the average area method is used. Compared with the manual measurement, the correlation coefficient of maize grain total grain number, grain length, grain width is 0.999 3, 0.900 0, 0.930 0, respectively, and the average relative error is 0.26%, 3.85%, 3.63%, respectively.

corn kernel; size characteristics; binarization; image processing

10.13331/j.cnki.jhau.2017.03.020

TP274.5

A

1007-1032(2017)03-0329-07

2016–11–17

2017–03–18

湖北省自然科学基金项目(2015CFB480);华中农业大学学科交叉研究专项(2662015JC005)

王康(1992—),男,湖北武汉人,硕士研究生,主要从事智能检测与控制研究,wangkang_1210@126.com:

,梁秀英,博士,副教授,主要从事智能检测与控制研究,nancy@mail.hzau.edu.cn

投稿网址:http://xb.hunau.edu.cn