中高速弹体侵彻下泡沫铝夹芯结构抗侵彻性能实验研究

2017-07-01方志威侯海量张元豪陈长海胡年明

方志威,侯海量,张元豪,陈长海,胡年明

(海军工程大学 舰船工程系,湖北 武汉 430033)

中高速弹体侵彻下泡沫铝夹芯结构抗侵彻性能实验研究

方志威,侯海量,张元豪,陈长海,胡年明

(海军工程大学 舰船工程系,湖北 武汉 430033)

为研究泡沫铝夹芯结构各组成部分在中、高速弹体侵彻下的抗侵彻性能及破坏机理,分别开展泡沫铝芯材(I)、前面板与芯材(II)、芯材与后面板(III)以及泡沫铝夹芯结构(IV)4 种靶板在中、高速弹体侵彻下的弹道冲击试验。分析夹芯结构的破坏模式、侵彻过程和抗弹性能。结果表明:在中、高速弹体侵彻下,泡沫铝芯材发生了胞壁的绝热剪切和撕裂破坏,存在前面板的泡沫铝芯材还发生了胞壁压实坍塌;前面板发生绝热剪切破坏,弹速较低时,弹孔周围将产生明显的碟形弯曲变形,板厚较大、弹速较高时弹孔边缘存在开坑唇边;后面板发生了局部碟形弯曲-贯穿破坏,板厚较小时,后面板还产生了花瓣开裂。泡沫铝芯材吸能较小,泡沫铝和面板组成的夹芯结构吸能明显提高。面板的存在提高了靶板的抗弹性能,前面板对靶板的抗弹性能影响大于后面板的影响。同一种形式的靶板在高速弹体侵彻下的抗弹性能明显优于中速弹体侵彻下的抗弹性能。

泡沫铝;夹芯结构;弹道实验;抗侵彻性能

0 引 言

泡沫铝材料是一种集物理功能与结构一体化的新型工程材料。由于具有独特的微观结构,泡沫铝材料在压缩的过程中会出现应力平台期(应力基本保持不变,而应变变化很大),因此可以承受较大的塑性变形。泡沫铝材料经常作为吸能构件而广泛地应用于可能遭受弹体侵彻和爆炸冲击的防护工程领域[1–3]。但是泡沫铝材料因其强度低,在很多其他应用领域中受到限制。金属材料强度高但吸能效能相对较低,因此泡沫铝材料经常作为芯层材料和金属材料组成夹芯结构。这种夹芯结构具有高比强度、高比刚度和优良的冲击波散射性能,可以在充分发挥泡沫铝材料优点的同时解决其强度低的问题[4–5]。

目前对泡沫铝夹芯结构的研究主要集中在准静态载荷、低速冲击和爆炸载荷作用下的力学行为、破坏模式和吸能特性。Guo-yin Zu等[6]通过三点弯曲方法研究了钢板和泡沫铝组成夹芯板的静态力学性能,探讨了不同厚度的面板和泡沫铝芯层对夹芯板变形破坏模式的影响,研究表明增加面板和芯层的厚度能够提高夹芯板的抗弯曲性能。夹芯板失效破坏模式包括面板塌陷,面板与芯层脱粘以及芯层剪切压实。Wang等[7]设计了铝板、玻纤和泡沫铝组成的夹芯板,研究了夹芯板的静态力学性能并对夹芯板面板和芯层进行优化,指出玻纤的存在提高了夹芯板的综合力学性能并得到了力学性能最佳时夹芯板的面板和芯层的参数。S.L等[8]则研究了环氧树脂胶和泡沫铝组成的夹芯板在准静态载荷作用下的力学性能和能量吸收效能并探讨了环氧树脂胶厚度的影响,发现夹芯板的屈服极限和吸能性能随着环氧树脂胶厚度增加而增加。谌河水等[9]则通过SHPB 实验发现了高应变率撞击下泡沫铝夹芯板的动态力学性能与泡沫铝动态力学性能相似,泡沫铝夹芯板在高应变率下的应力-应变曲线亦存在应力平台期,夹芯板比泡沫铝具有更高的吸能特性。李志斌等[10]研究了复合材料和泡沫铝组成的夹芯板在静态载荷和低速冲击下的力学性能,发现了夹芯板的前面板厚度变化对夹芯板的力学性能的影响大于后面板厚度变化产生的影响。Kapil等[11]研究了 3 种不同材料的面板和泡沫铝组成的夹芯板在半球形冲头冲击下的力学性能和吸能效能,指出夹芯板的吸能效能可以随着泡沫铝厚度的增加而增加,面板的存在不仅提高了泡沫铝的吸能性能还改变了泡沫铝的变形破坏形式。祖国胤等[12]利用落锤冲击实验机对加工方式不同的 2 种泡沫铝夹芯板进行了低速冲击实验研究,结果表明随着加载冲量的增加,夹芯板吸收能量增加。Vaidya 等[13]研究了多种以高聚物为面板的泡沫铝夹芯板的冲击响应,得出了夹芯板在中、低速冲击下性能最佳时面板与芯层的参数。牛卫晶[14]研究了泡沫铝夹芯板在 3 种不同形式弹头侵彻下的动态力学性能和变形破坏模式,分析了面板与芯层厚度及侵彻速度对夹芯板抗侵彻性能的影响,指出侵彻速度越高,夹芯板抗弹性能越好;增加芯层厚度或面板厚度均能有效提高夹芯板的抗侵彻性能。宋延泽等[15]开展了泡沫子弹撞击泡沫铝夹芯板来研究了夹芯板在爆炸载荷作用下的动态响应,探讨了面板、芯材厚度与材料以及子弹冲量的影响,指出了子弹撞击冲量越大,夹芯板吸能效能越好。钟云岭等[16]运用一维波理论分析了爆炸产生的冲击波作用泡沫铝夹芯结构时的衰减特性和耗能机制,研究了夹芯结构各部分对衰减冲击波的影响。杨飞等[17]利用通用有限元软件 LS-DYNA 对泡沫铝夹芯板的抗侵彻性能进行数值模拟,研究了不同形状的弹体侵彻夹芯板的弹道极限速度和夹芯板各组成部分的耗能机制。韩守红等[18]对泡沫铝夹层结构在爆炸载荷作用下的动力响应进行数值模拟并对夹层结构进行优化,得出了夹芯结构迎爆面板刚度小与背爆面板刚度大组合形式抗爆性能最优。

上述研究表明在准静态载荷和中、低速(冲击速度小于泡沫铝材料声速)冲击下,泡沫铝材料具有优良的缓冲吸能性能。根据冲击动力学理论,当弹速高于靶板声速时,弹体撞击靶板过程中将产生冲击波,弹体前方靶板处在未受扰动状态,侵彻阻抗大大增加。但是目前中、高速弹体侵彻下泡沫铝材料及其夹芯结构的抗弹性能与破坏机理研究很少。本文通过实验研究泡沫铝夹芯结构在中、高速弹体侵彻下的破坏模式、侵彻过程及抗弹性能,分析侵彻速度,泡沫铝夹芯结构各部分在抗侵彻过程中的效能。

1 弹道实验

1.1 实验设计

弹道实验的发射装置采用 14.5 mm 口径的滑膛枪,采用火药推进发射弹体。试验中采用激光幕靶测速系统测量弹体的初始速度及侵彻靶板后的剩余速度,实验装置示意图如图 1 所示。

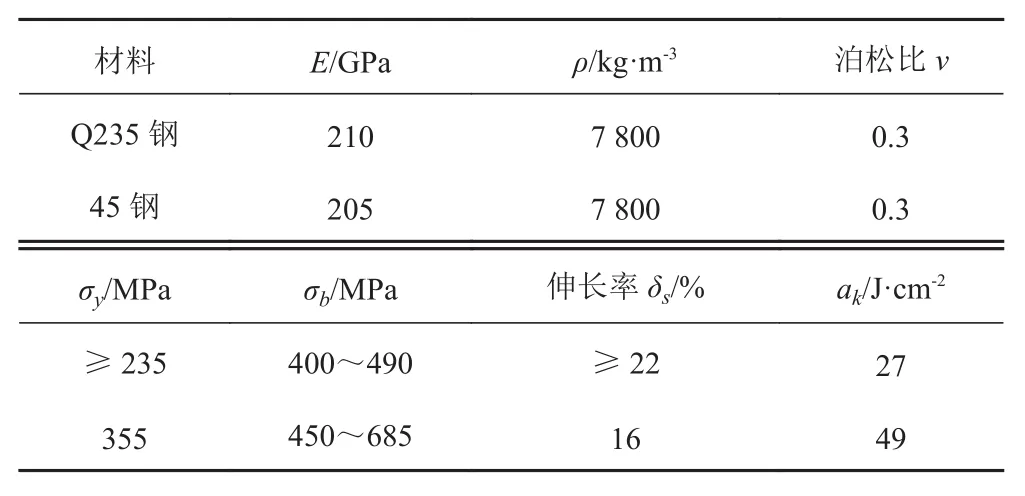

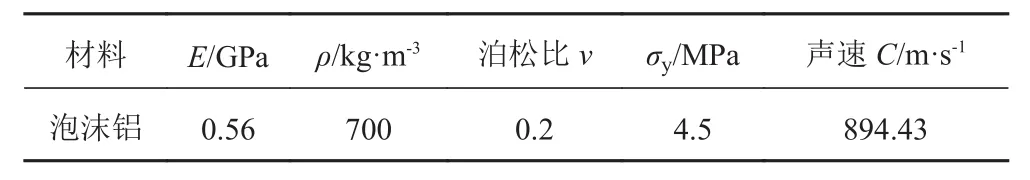

试验弹体为 7.5 mm 的立方体,质量为 3.3 g,材料为 45#钢。夹芯结构的面板材料为 Q235 钢,尺寸为400 mm × 400 mm,厚度为 1.2 mm。芯层材料为闭孔泡沫铝,尺寸为 200 mm × 200 mm × 20 mm。面板与芯层之间采用环氧树脂胶粘接,粘接后经过 24 h 固化。前后面板、弹体及泡沫铝材料力学性能分别如表 1和表2 所示。为了研究泡沫铝夹芯结构各组成部分的抗弹效能,开展了泡沫铝芯材(I)、前面板与芯材(II)、芯材与后面板(III)以及泡沫铝夹芯结构(IV)4 种靶板(见图 2)在低于芯材声速(650 m/s)和高于芯材声速(1 300 m/s)弹道冲击实验。

表1 钢的力学性能Tab.1 Mechanical properties of steel

表2 泡沫铝力学性能Tab.2 Mechanical properties of aluminum foam

1.2 实验结果

表 3 给出了弹体侵彻 4 种形式的靶板在试验中所测到的初速度和剩余速度。

2 实验结果分析

2.1 破坏模式分析

试验 1 和试验 5 中的泡沫铝破坏形貌分别如图 3(a)~图 3(d)所示。泡沫铝材料轻质多孔,强度低,在中、高速弹体侵彻下,破坏区域集中在弹着点附近,其他区域几乎没有发生变形和破坏。迎弹面均为胞壁绝热剪切破坏,弹孔形状近似呈正方形,表明弹体在飞行过程中没有发生偏转。弹速大于材料应力波速时,弹孔形状与弹丸截面几乎一致,其原因是胞壁材料在横向应力波离开弹体前已发生绝热剪切破坏。背弹面由于反射拉伸波的作用,胞壁发生撕裂破坏,破口呈喇叭状,孔径略大于迎弹面;弹速越低,撕裂破坏范围越大,弹速大于应力波速时,由于应力波未能离开弹靶接触面,撕裂破坏范围很小。

试验 2 中泡沫铝芯材迎弹面弹孔附近有明显的压实坍塌破坏现象(见图 3(e)),表明弹体侵彻过程中前面板与泡沫芯材存在挤压作用;泡沫铝芯材背弹面破坏形式与试验 1 相似。试验 3 中泡沫铝芯材迎弹面破坏形貌与试验 1 相似,背弹面撕裂破坏范围较试验1有所增大,弹孔附近也有明显的压实坍塌破坏(见图 3(f))。由图 3 可知,前后面板的存在改变了泡沫铝芯材的变形破坏模式。

前面板在弹体侵彻下典型破坏形貌如图 4 所示。由图可知,在中高速弹体侵彻下前面板为绝热剪切破坏,弹速较低时,弹孔周围将产生明显的碟形弯曲变形(见图 4(a)、图 4(b));板厚较大、弹速较高时孔边靶材存在明显开坑唇边(见图 4(c)、图 4(d))。由于泡沫铝芯材的动支撑作用,限制了前面板的变形,导致非接触区与弹靶接触区速度梯度增大,前面板更容易发生绝热剪切,碟形弯曲变形区变小;弹速越高动支撑刚度越大,当弹速高于泡沫芯材应力波速时,前面板几乎看不到碟形弯曲变形。

图 5 为后面板的典型破坏形貌。由图可知后面板均发生了局部碟形弯曲-贯穿破坏。试验 4 和试验 8 后面板还发生了花瓣开口破坏,破口弹径最大分别为 20 mm和 32 mm,远大于弹体边长。泡沫铝芯材对后面板的影响包括 2 个方面:一是弹体侵彻在芯材中产生的压缩波会透射到后面板,使后面板获得一定的速度,降低了弹靶相对速度;另一方面附着在弹体头部的压实泡沫铝芯材随弹体共同作用于后面板,降低了后面板弹靶作用区与邻近区域的应力梯度。因此,后面板未能产生绝热剪切破坏,而是发生碟形弯曲变形和剪切、拉伸复合型破口。当后面板厚度较小时,弹体和压实泡沫铝芯材的共同挤压作用还将使后面板在环向产生撕裂形成花瓣破坏(见图 5(b)和图 5(d))。

2.2 侵彻过程

通过对泡沫铝芯材、前面板与后面板的变形破坏模式分析,可知夹芯结构在中、低速(小于芯材应力波波速)弹体侵彻下失效破坏过程(见图 6)可以分为前面板剪切冲塞与碟形弯曲变形,泡沫铝胞壁剪切、压实和撕裂,后面板碟形变形和贯穿 3 个阶段。弹体撞击夹芯结构前面板时,弹靶作用区迅速发生运动,与相邻区域产生较大的速度梯度和剪切变形,由于变形区小、变形时间短,变形热积聚导致材料发生绝热剪切破坏;同时,横向传播的剪切波将导致前面板发生碟形弯曲变形。弹体与前面板剪切塞块继续侵彻泡沫铝芯材,芯材迅速发生胞壁剪切破坏;同时,弹靶接触区外芯材在前面板的挤压作用下发生压实坍塌破坏。弹体继续侵彻,芯材中压缩波将在弹靶接触面与背面板之间来回传播,并导致弹体前方胞孔压缩变形,同时后面板获得一定的预速度;若弹速高于芯材声速,压缩波不能离开弹体头部,弹体前方仅有很薄一层胞孔被压实(见图 7)。压缩波从背面板反射将在泡沫铝芯材中产生拉伸作用,拉伸波与弹体侵彻压缩作用叠加,使得芯层产生喇叭状撕裂破坏。随后,弹体与压实的泡沫芯材共同作用于后面板,增大了弹靶作用区,降低了应力及速度梯度,后面板弹着点区域发生很大范围的碟形变形,直至产生破口、弹体飞出。

2.3 靶板吸能特性

为了探究靶板的吸能特性,假设弹体穿透靶板后和冲塞块一起飞出(见图 8)时,飞出的冲塞块的截面积与弹体截面积尺寸相同,则飞出冲塞块的质量为:

侵彻过程中靶板吸能为:

靶板单位面密度吸能为:

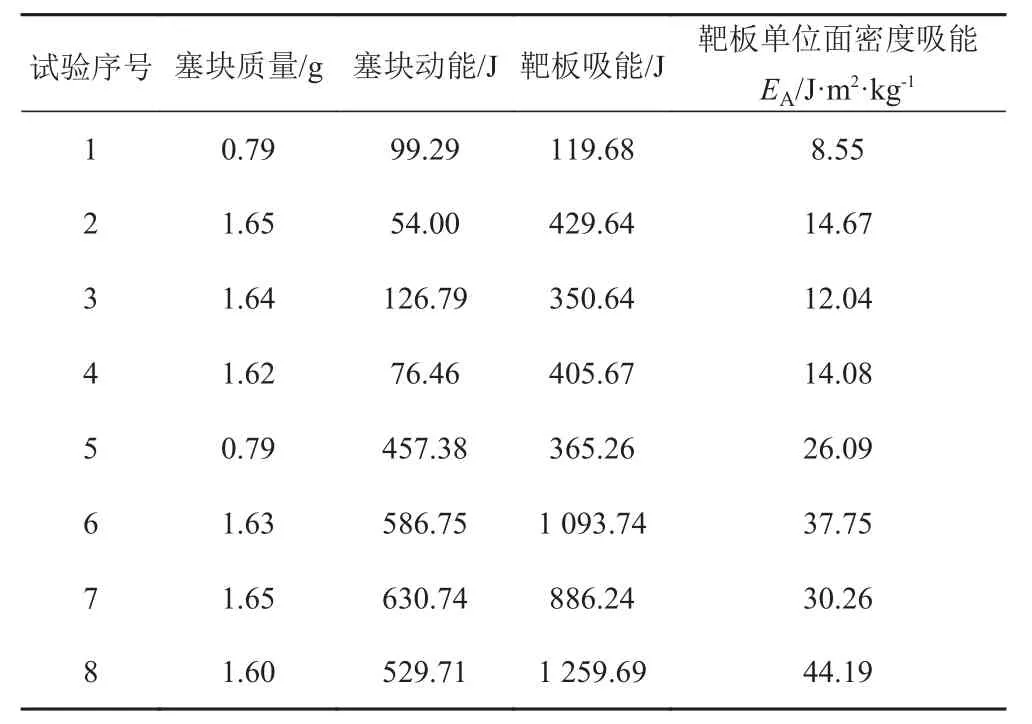

式中: S 为弹体截面积;PA为靶板面密度;mb为弹体质量;V0和 Vr分别为弹体初始速度和剩余速度。4 种形式的靶板的靶板单位面密度吸能如表 4 所示。

表4 靶板单位面密度吸能Tab.4 The absorbed energy per unit area of target plate

由表4可知,纯泡沫铝靶板单位面密度吸能较小,泡沫铝和面板组成的夹芯结构单位面密度吸能明显比纯泡沫铝靶板增大,这表明面板的存在能够明显提高靶板的抗弹性能。通过对比第 II 种靶板和第 III 种靶板的单位面密度吸能,可知前面板对夹芯结构的抗弹性能影响大于后面板产生的影响。这是因为在第 II种靶板中,弹体穿透前面板后,前面板塞块和弹体一起撞击泡沫铝,相当于增大了弹体的质量,侵彻泡沫铝芯材时消耗更多能量。高速弹体侵彻下,第 IV 种靶板单位面密度吸能最多,抗弹性能最好。这是因为第IV 种靶板不仅存在前面板,而且后面板产生了大范围的碟形弯曲变形和花瓣开裂,消耗了更多弹体能量。高速弹体侵彻下靶板的抗弹性能明显由于中速弹体侵彻下靶板的抗弹性能。

3 结 语

通过开展泡沫铝芯材、前面板与芯材、芯材与后面板以及泡沫铝夹芯结构 4 种靶板中、高速弹道冲击实验,通过分析实验结果可以得出以下结论:

1)在弹体侵彻下,泡沫铝芯材发生了绝热剪切破坏和胞壁撕裂破坏,靶板有前面板的泡沫铝芯材还发生了压实坍塌破坏;前面板发生了绝热剪切破坏,弹速较低时,弹孔周围将产生明显的碟形弯曲变形,板厚较大、弹速较高时孔边靶材存在明显开坑唇边;后面板发生了局部碟形弯曲-贯穿破坏,板厚较小时,后面板还产生了花瓣开裂。

2)泡沫铝夹芯结构在弹体侵彻下可以分为前面板剪切冲塞与碟形弯曲变形,泡沫铝胞壁剪切、压实和撕裂,后面板碟形变形、贯穿 3 个阶段。弹速较高时,前面板发生绝热剪切破坏。

3)泡沫铝靶板单位面密度吸能小,泡沫铝和面板组成的夹芯结构单位面密度吸能大。面板的存在能够明显提高靶板的抗弹性能。前面板对靶板的抗弹性能影响大于后面板产生的影响。同一种形式的靶板在高速弹体侵彻下的抗弹性能明显优于中速弹体侵彻下的抗弹性能。

[ 1 ]GIBSON L J, ASHBY M F. 多孔固体结构与性能(第2版)[M]. 刘培生译. 北京: 清华大学出版社, 2003.

[ 2 ]M PERONI, G SOLOMOS, V PIZZNATO. Impact behavior testing of aluminum foam [J]. International Journal of Impact Engineering, 2013: 74–83.

[ 3 ]Jae Ung Cho, Soon Jik Hong, Sang Kyo Lee, et al. Impact fracture behavior at material of aluminum foam[J]. Material Science and Engineering A, 2012: 250–258.

[ 4 ]ZHU Feng, LU Guo-xing, etc. Plastic deformation, failure and energy absorption of sandwich structures with metallic cellular cores[J]. International Journal of Protective Structures, 2010, 1(4): 537–541.

[ 5 ]H ZHAO, I ELNASRI, Y GIRARD. Perforation of aluminum foam sandwich panels under impact loading-an experimental study[J]. International Journal of Impact Engineering, 2007, 34: 1246–1257.

[ 6 ]ZU Guo-yin, LU Ri-huan, etc. Three-point bending behavior of aluminum foam sandwich with steel panel[J]. Transactions of Nonferrous Metal Society of China, 2013, 23: 2491–2495.

[ 7 ]WANG Ning-zhen, CHEN Xiang, etc. Three-point bending performance of a new aluminum foam composite structure[J]. Transactions of Nonferrous Metal Society of China 2016, 26: 359–368.

[ 8 ]CHENG S L, ZHAO X Y, XIN Y J, et al. Quasi-static localized indentation tests on integrated sandwich panel of aluminum foam and epoxy resin[J]. Composite Structures, 2015, 129 : 157–164.

[ 9 ]谌河水, 赵恒义, 张明华. 泡沫铝芯体夹层板的冲击力学性能研究[J]. 宁波大学学报, 2007(3): 118–121.

[10]李志斌, 卢芳云. 泡沫铝夹芯板压入和侵彻性能的实验研究[J]. 振动与冲击,2015, 34 (4): 1–5.

[11]KAPIL MOHAN, TICK HON YIP, SRIDHAR IDAPALAPATI, et al. Impact response of aluminum foam core sandwich structures[J]. Material Science and Engineering A. 2011: 94–101.

[12]祖国胤, 刘佳, 李小兵, 等. 泡沫铝夹芯板低速冲击性能研究[J]. 东北大学学报(自然科学版), 2014, 35 (11): 1583–1587.

[13]VAIDYA UK, PILLAY S, et al. Impact and post-impact vibration response of protective metal foam composite sandwich plates[J]. Materials Science and Engineering : A, 2006, 428(1–2): 59–66.

[14]牛卫晶. 冲击载荷下泡沫铝夹芯防护结构的侵彻动力学行为研究[D]. 太原: 太原理工大学, 2015.

[15]宋延泽, 王志华, 赵隆茂, 等. 撞击载荷下泡沫铝夹层板的动力响应[J]. 爆炸与冲击, 2010, 30: 01–07.

[16]钟云岭, 郭香华, 张庆明. 冲击波在泡沫铝复合结构中的衰减特性理论分析[J]. 兵工学报, 2014, 35(2): 322–327.

[17]杨飞, 王志华, 赵隆茂. 泡沫铝夹芯板抗侵彻性能的数值研究[J]. 科学技术与工程, 2010(11): 3377–3383.

[18]韩守红, 吕振华. 泡沫铝夹层结构抗爆炸性能仿真分析及优化[J]. 兵工学报, 2010, 31(11): 1468–1474.

Experimental investigation on aluminum foam sandwich structure under medium and high velocity bullet impact

FANG Zhi-wei, HOU Hai-liang, ZHANG Yuan-hao, CHEN Chang-hai, HU Nian-ming

(Department of Naval Architecture Engineering, Naval University of Engineering, Wuhan 430033, China)

In order to investigate the anti-penetration performance and failure modes of aluminum foam sandwich structure under medium and high velocity bullet impact, we devised 4 kinds of target plates and carried out series ballistic tests on them. There are aluminum foam (I), front facet and aluminum foam (II), aluminum foam and back facet (III) and aluminum foam sandwich (IV). The experiments result indicated that the core foam failed in the mode of through-thickness shearing and tearing when the velocity impact is medium or high. With front facet plate, the aluminum core damaged with crushing. The failure mode of the front face sheet was shear plugging. Around the bullet hole, we can observed obvious disc deformation when the velocity is low and lip of steel in the crevasse when the velocity is high. The back face sheet failed in local disc deformation-shear plugging and crevasse cracking occurred when the plate is thin. While shear plugging only occurred in the front face sheet under high velocity impact. The energy absorbed by aluminum foam plate is small while the energy absorbed by sandwich structure improved greatly. With face sheet, the target plate ability of anti-penetration enhance sharply. The front sheet had great influence on the anti-penetration performance than the back sheet. Every kind of sandwich anti-penetration performance under high velocity is significant improved than that performed under medium velocity.

aluminum foam;sandwich structure;ballistics test;anti-penetration performance

O344.7

A

1672 – 7619(2017)06 – 0012 – 06

10.3404/j.issn.1672 – 7619.2017.06.003

2016 – 07 – 25

国家自然科学基金资助项目(51209211,51479204)

方志威(1992 – ),男,硕士研究生,研究方向为舰船复合防护装甲。