Mn对Mg-5Sn-2Al-Zn合金组织及力学性能的影响

2017-06-28邓子玉董旭光崔海涛

穆 桐,孙 镇,邓子玉,董旭光,崔海涛

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.沈阳有色金属研究院,沈阳 110141)

Mn对Mg-5Sn-2Al-Zn合金组织及力学性能的影响

穆 桐1,孙 镇2,邓子玉1,董旭光1,崔海涛1

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.沈阳有色金属研究院,沈阳 110141)

利用纯镁锭、锡锭,纯铝粒、锌粒及含锰10%的镁锰中间合金制备Mg-5Sn-2Al-Zn-xMn合金(x=0、0.2、0.5及0.8),对Mn的含量进行调整,通过光学显微组织分析、XRD分析、扫描电镜(EDS)以及室温抗压强度测试,研究不同Mn含量对合金铸态、固溶后组织及力学性能的影响。结果表明:Mg-5Sn-2Al-Zn合金组织主要由α-Mg相、Mg2Sn相以及较少量的β-Mg17Al12相组成;Mn含量的增加促进了Mg2Sn相和β-Mg17Al12相在枝晶间的析出分布,并使枝晶细化;对不同Mn含量的合金进行室温压缩实验,表明当Mn含量在0.2%和0.5%时室温力学性能较好,固溶态合金的抗压强度由不含Mn时的355MPa分别提高到370MPa和360MPa,铸态合金也由不含Mn时的350MPa提高到360MPa;当含Mn达到0.8%时,颗粒状的第二相分布明显增多,其力学性能也急剧下降。

Mg-5Sn-2Al-Zn合金;Mn添加;显微组织;力学性能

镁合金是一种轻型金属材料,其突出优点是密度低、比强度高和阻尼减震性能好,同时具有好的导热性、机械加工性、工件尺寸稳定等诸多优点,因此作为金属结构材料广泛应用于航空航天、数码产品、汽车制造等众多工业生产领域,应用前景十分广泛。目前随着在电子通讯产品和汽车工业领域对轻量化的要求日益提高,镁合金尤其是变形镁合金产品的研发也受到普遍关注。牌号为AZ31的变形镁合金目前应用最多,常用的还有AZ61、ZK60等。但以上合金中都存在熔点较低的共晶组织,尤其是AZ31合金中存在的网状Mg17Al12相[1],其熔点低,高温蠕变性能差,故工作温度通常不超过120℃,限制了其在航空及汽车等主要领域的应用。已有的研究表明,稀土元素(RE)的加入可以改善镁合金的耐高温性能,所以Mg-RE系被视作高温镁合金系。然而稀土元素较为贵重,无法获得广泛应用。Mg-Sn基合金则很好的弥补了以上问题。研究表明,在Mg合金中添加Sn对合金的组织及力学性能都有改善[2-3]。Mg-Sn合金中存在的Mg2Sn相熔点高达770℃,大大提高合金的高温蠕变性能[4]。另一方面,Sn元素价格较稀土元素低,拥有更高的性价比。

Mn是镁合金中常添加的有益元素,Mn元素可与合金中的Fe等有害杂质化合,改善合金的耐腐蚀性[5],同时可以起到一定的细化晶粒作用。本文在Mg-5Sn-2Al-Zn合金的基础上,对其添加不同含量的Mn元素,研究不同含量的Mn元素对合金组织及性能的影响,主要目的是通过微量Mn元素的添加来改善合金的室温力学性能及晶体组织,得出较为合适的Mn含量数值范围,同时也为新型Mg-Sn基合金的研发提供参考。

1 实验材料与方法

实验确定4个目标合金成分:Mg-5Sn-2Al-Zn、Mg-5Sn-2Al-Zn-0.2%Mn、Mg-5Sn-2Al-Zn-0.5%Mn、Mg-5Sn-2Al-Zn-0.8%Mn。

实验所用主要金属材料为纯度99.9%工业纯镁锭和锡锭,合金元素Al和Zn选择99.9%高纯度工业铝、锌粒,由于Mn的熔点较高,超过1000℃,无法直接加入,所以选择含Mn10%的Mg-Mn中间合金的形式加入。熔炼设备为井式坩埚电阻炉。首先使炉温升高到400℃,然后将纯镁锭放入炉内坩埚中,同时向炉内通入保护气体,保护气氛为1%SF6+99%CO2(体积分数)的混合气体;当温度升高到大约700℃且镁锭全部熔化后,向Mg金属熔体中逐一加入计算所得Sn、Al、Zn以及Mg-10%Mn中间合金;继续加热到740℃,用搅拌杆搅拌熔体使合金元素均匀溶解,保温20min;保温结束后去除熔体表面熔渣,降温至720℃,静置20min后浇入金属铸模中冷却凝固。

金相试样取自铸锭中部,试样经切割、常规打磨、抛光后,采用1%草酸水溶液腐蚀。利用光学显微镜(OM)对铸态试样进行显微组织观察。对四种不同Mn含量合金进行450℃固溶24h,达到均匀化的目的[6]。通过X射线衍射仪(XRD)分析相组成,采用扫描电镜(SEM)对试样进行金相及EDS能谱分析。将铸态试样及固溶后试样切割成φ8mm×15mm圆柱体,在万能试验机下进行压缩性能检测。

2 实验结果与分析

2.1 合金的组织演变与分析

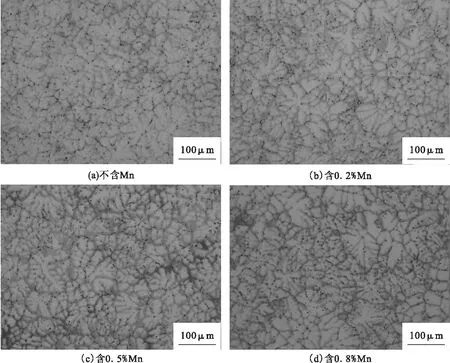

Sn除了部分会在合金中溶于α-Mg外,Sn还会与Mg形成反CaF2晶体结构的Mg2Sn相。图1为四种不同Mn含量合金的金相显微组织。凝固组织均由α-Mg枝晶及枝晶间组织组成。浅色区域是α-Mg,枝晶间的深色网状部分为Mg2Sn和其他相的混合组织。从图1可以看出,铸态合金枝晶间存在大量化合物以及弥散的化合物颗粒,主要因为合金中Sn、Al等元素含量较高,且合金浇铸凝固过程较快,各部分热量扩散不均,属于典型的非平衡结晶过程,所以化合物大多分布于枝晶边界上[7]。在枝晶间存在的黑色颗粒一般是弥散分布的点状Mg2Sn相[8]。Mn元素含量从0%逐渐增加到0.8%,合金的铸态组织产生了明显的变化,网状结构逐渐得到强化,局部枝晶得到细化,枝晶间弥散分布的颗粒数量也逐渐增多。

图1 铸态Mg-5Sn-2Al-Zn-xMn合金组织

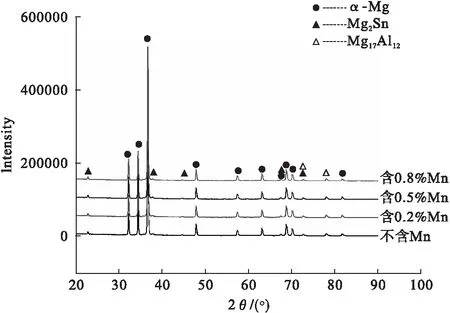

图2为四种成分合金铸态的X射线衍射图谱。

图2 Mg-5Sn-2Al-Zn-xMn合金铸态XRD图谱

从图2中可以看出,铸态合金XRD图谱中有众多明显的α-Mg衍射峰,以及多个Mg2Sn衍射峰及少量β-Mg17Al12衍射峰,因此可以推断合金的主要组成相为α-Mg相、Mg2Sn相以及较少的β-Mg17Al12相。由于四种合金的成分较为相近,只是存在微量Mn元素的差异,所以四种合金的衍射图谱及峰强度近乎一致。

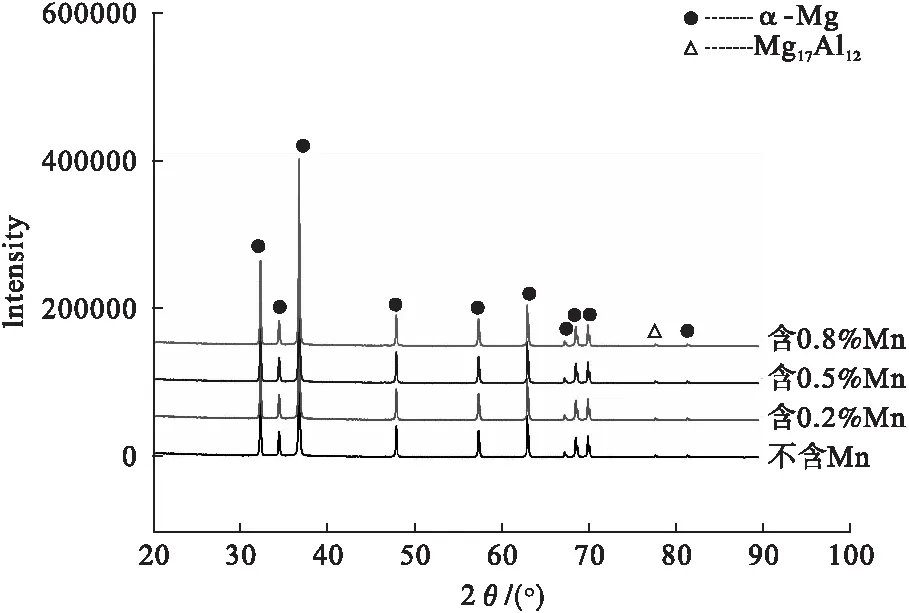

图3为四种合金在450℃下固溶24h后的X射线衍射图。

图3 Mg-5Sn-2Al-Zn-xMn合金固溶XRD图谱

从图3中可以看出,经过450℃较长时间固溶后,X射线衍射峰的数量和标定的物相种类都有所减少,多个Mg2Sn相衍射峰消失,除了α-Mg相衍射峰外只残存一个微弱的β-Mg17Al12衍射峰,说明固溶效果比较好,基本使合金达到了均匀化。

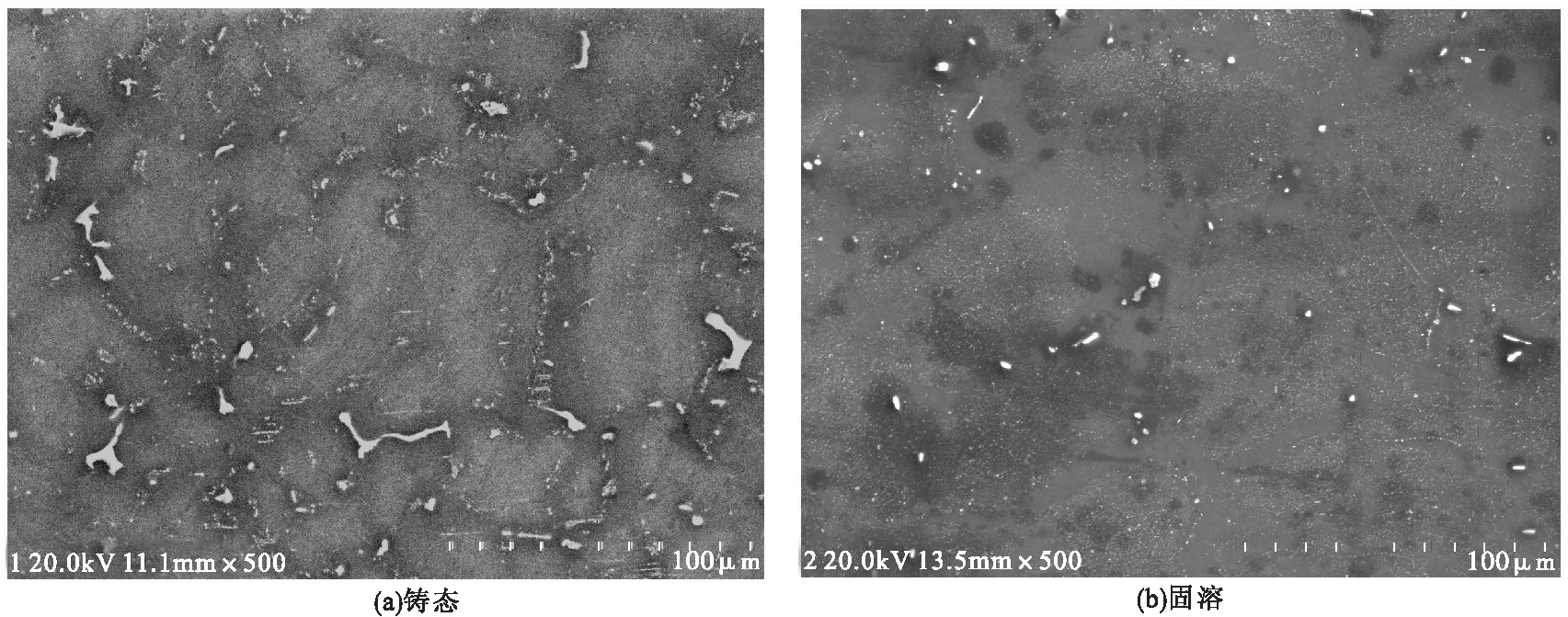

图4为Mg-5Sn-2Al-Zn-0.5Mn合金铸态及固溶后的扫描电镜照片。综合图2、图3及图4可以看出,经过450℃、24h的固溶处理后大部分Mg2Sn颗粒和枝晶边界上的非平衡偏聚相(富Sn、Al的化合物)溶入基体中,晶界变得模糊,组织变得均匀。

图4 Mg-5Sn-2Al-Zn-0.5Mn合金显微组织

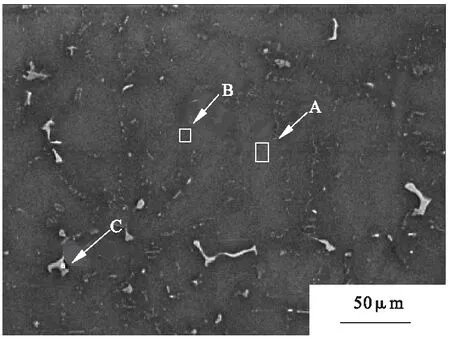

图5为含0.5%Mn合金的铸态扫描电镜照片。A区域为铸态晶粒内部,EDS分析其Mg、Sn含量分别为97.02wt%和2.98wt%,属于部分Sn溶于α-Mg形成的基体组织。B区域位于晶界处,由EDS分析其元素组成为Mg、Sn和Zn,含量分别为94.68wt%、4.32wt%和1.00wt%,主要相组成为α-Mg以及少量Mg2Sn相和含Zn的中间相。C点颜色较亮,EDS分析其元素组成为Mg、Sn、Al及Zn,含量分别为59.16wt%、37.68wt%、2.09wt%和1.07wt%,分析其主要组成相为Mg2Sn相、少量的β-Mg17Al12相及其他少量中间相。

图5 Mg-5Sn-2Al-Zn-0.5Mn合金铸态组织及EDS

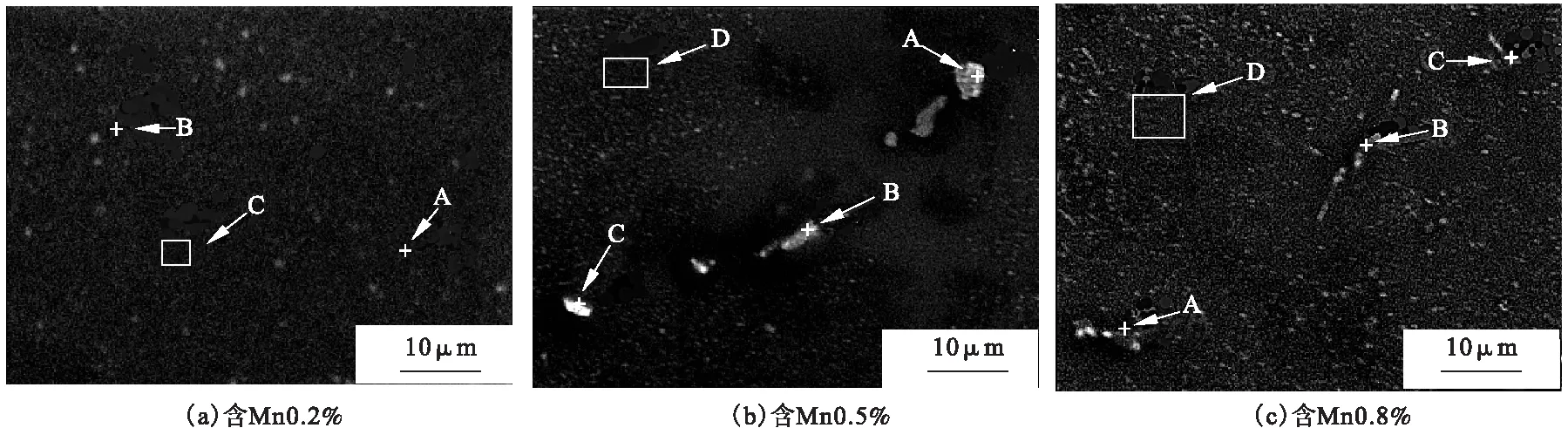

图6为三种Mn含量合金固溶组织SEM及EDS图。

图6 Mg-5Sn-2Al-Zn-xMn合金固溶组织SEM及EDS

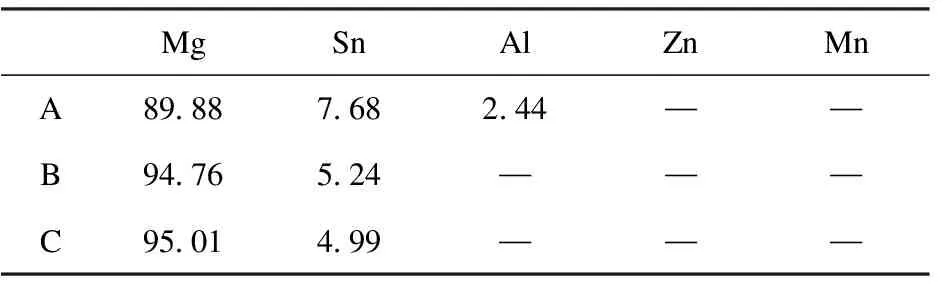

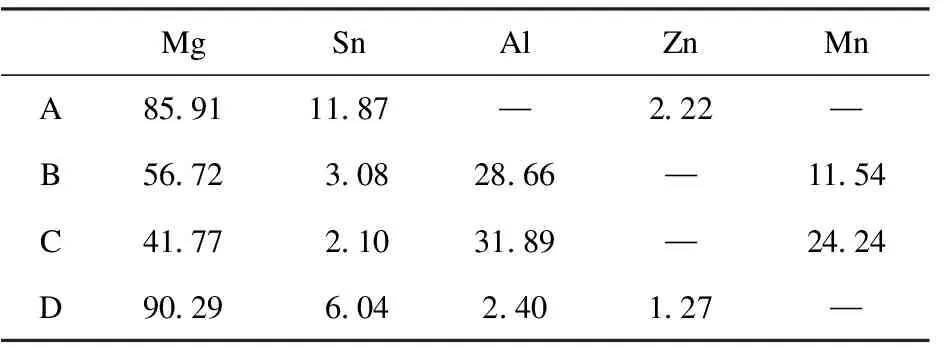

图6a为扫描电镜1000倍下Mg-5Sn-2Al-Zn-0.2Mn合金固溶组织金相。从图6a中已观察不到化合物的偏聚,说明固溶较为充分。对A、B点及C区域进行EDS分析得出元素组成如表1所示。

表1 含0.2%Mn固溶组织A、B点及C区域元素组成 wt%

由表1可知,A点元素主要组成相为α-Mg相、Mg2Sn相及少量含Al中间相;B点和C区域成分较为接近,由其元素组成可分析该区域主要为α-Mg相及少量Mg2Sn相。从图6a中可以看到一定数量弥散分布的细小第二相,这种固溶后的显微组织避免了粗大的第二相在晶界处阻碍塑性变形,适合进行后续挤压变形。

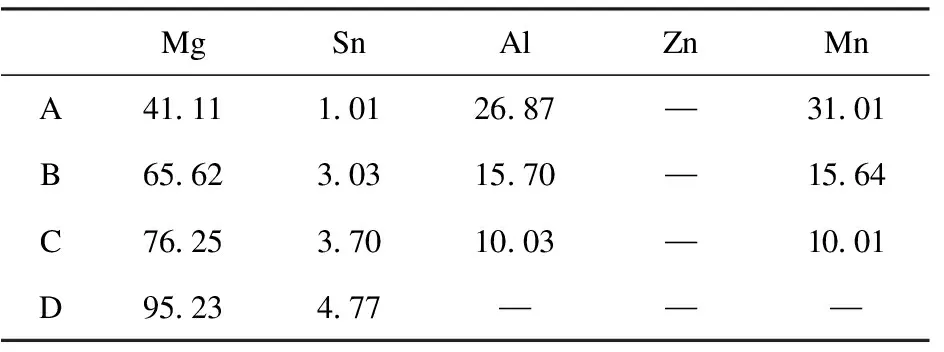

图6b为Mg-5Sn-2Al-Zn-0.5Mn合金固溶组织扫描电镜照片,对A、B、C点及D区域进行EDS分析得出元素组成如表2所示。

表2 含0.5%Mn固溶组织A、B、C点及D区域元素组成 wt%

由表2可知,A点元素主要组成相为α-Mg相、Mg2Sn相及少量含Zn中间相;B点由其元素组成分析该区域主要为β-Mg17Al12相、Al-Mn相并很可能是Al11Mn4相,以及少量Mg2Sn相;C点相组成与B点类似,且根据元素含量及形态可以推断该区域的Al-Mn相中包含Al11Mn4和Al8Mn5两种[9];D区域为典型的固溶体组织。

图6c为Mg-5Sn-2Al-Zn-0.8Mn合金固溶组织金相;与图6a及图6b相比,Mn含量增加,析出且弥散分布的较小的第二相粒子明显增多,部分第二相粗化,对A、B、C、D四点进行EDS分析得出元素组成如表3所示。

表3 含0.8%Mn固溶组织A、B、C点及D区域元素组成 wt%

由表3数据可以看出,A、B、C三个区域的元素分布相类似,且三个区域,Al、Mn的含量百分比都相差不大,所以三个区域的相组成主要是α-Mg相及Al-Mn相;而D区域则为典型的部分Sn溶于Mg形成的基体组织。

2.2 合金力学性能分析

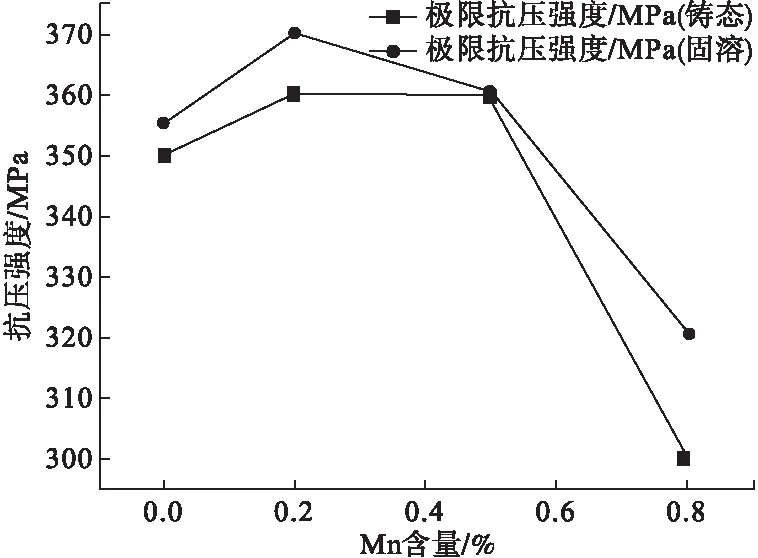

将四种合金铸态及固溶后的样品加工成φ8mm×15mm圆柱体试样,在万能试验机下进行室温压缩实验,压缩进行到样品破损为止,测试样品抗压性能。图7为四种不同Mn含量试样在铸态及固溶状态下的极限抗压强度。

图7 Mn含量对室温抗压强度的影响

由图7可以看出,无论是铸态还是固溶态,随着Mn含量的逐渐增加,合金的极限抗压强度都呈现一个先升后降的趋势,并且固溶后的样品抗压强度多数高于铸态,这样的结果可能是固溶强化和弥散强化共同作用形成的。由于固溶体溶质大量溶于基体,造成局部晶格畸变,结合弥散分布于固溶体中的颗粒相,增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的室温强度得到提高。当Mn含量从0%增加到0.2%或0.5%时,两种状态合金的极限抗压强度都得到提高,特别是固溶态合金Mn含量由0%增加到0.2%时,其极限抗压强度由355MPa跃升至约370MPa,虽然继续增加Mn到0.5%,抗压强度有所下降,接近360MPa,但仍然高于不含Mn的合金样品。这是由于加入少量Mn元素生成了细小而弥散的Al-Mn相,起到一定的弥散强化作用。当Mn含量从0.5%增加到0.8%,铸态合金抗压强度由360MPa骤降至300MPa,固溶态合金抗压强度也由360MPa骤降至320MPa,综合图6分析,造成这种结果是因为弥散分布的细小Al-Mn相增加,并且逐渐粗化,部分粗化成为细小块状,同时组织中析出的Mg2Sn等颗粒状第二相明显增多,Mg2Sn相易脆性断裂,在变形中对组织产生割裂,综合作用导致抗压强度显著下降。

3 结论

(1)铸态的Mg-5Sn-2Al-Zn合金的相组成主要是α-Mg相和Mg2Sn相以及较少的β-Mg17Al12相。随着Mn含量的逐渐提高,枝晶间网状组织得到强化,析出的颗粒状第二相数量增多;

(2)经过450℃长时间固溶处理,Mg2Sn相大部分溶于基体组织,而Al-Mn相等不易固溶,弥散分布于合金组织中;

(3)合金的室温抗压强度随着Mn含量的提高呈现先上升后下降的趋势,且Mn含量在0.2%时,室温抗压强度最高;

(4)固溶后合金强度普遍高于铸态,主要是固溶强化和弥散分布的细小的Al-Mn相共同作用的结果。当Mn含量达到0.8%,抗压强度显著降低。

[1]张静,潘复生,李忠盛.耐热镁合金材料的研究和应用现状[J].铸造,2004,53(10):770-774.

[2]Sung Hyuk Park,Jae-Gil Jung,Jonghun Yoon,et al.Influence of Sn addition on the microstructure and mechanical properties of extruded Mg-8Al-2Zn alloy [J].Materials Science & Engineering,2015,A(626):128-135.

[3]Fugang Qi,Dingfei Zhang,Xiaohua Zhang,et al.Effect of Sn addition on the microstructure and mechanical properties of Mg-6Zn-1Mn (wt.%) alloy[J].Journal of Alloys and Compounds,2014(585):656-666.

[4]董旭光,付俊伟,杨院生.Al和Zn对铸造Mg-5Sn合金微观组织和力学性能的影响[J].金属学报,2013,49(5):621-628.

[5]朱蜜,龚佳,王少华,等.Mn对Mg-9Al-2Sn镁合金耐蚀性能的影响[J].腐蚀科学与防护技术,2013,25(6):477-482.

[6]Yang Mingbo,Qin Caiyuan,Pan Fusheng.Effects of heat treatment on microstructure and mechanical properties of Mg-3Sn-1Mn magnesium alloy [J].Transactions of Nonferrous Metals Society of China,2011(21):2168-2174.

[7]田树科,郭学锋.铸态Mg-Sn-Al-Zn合金组织和力学性能[J].热加工工艺,2014,43(4):64-67.

[8]曹凤红,陈云贵,丁武成,等.Ca对铸态Mg-5Sn-3Al-2Zn合金组织与性能的影响[J].特种铸造及有色合金,2015,35(11):1133-1136.

[9]吴震,金培鹏,王金辉,等.Mg-Al-Mn系镁合金中含Mn粒子的形貌和分布特征[J].铸造技术,2014,35(6):1121-1123.

(责任编辑:赵丽琴)

Effect of Mn Addition on the Microstructure and Properties of Mg-5Sn-2Al-Zn Alloys

MU Tong1,SUN Zhen2,DENG Ziyu1,DONG Xuguang1,CUI Haitao1

(1.Shenyang Ligong University,Shenyang 110159,China;2.Shenyang Research Institute of Nonferrous Metals,Shenyang 110141,China)

Mg-5Sn-2Al-Zn-xMn(x=0,0.2,0.5and0.8) alloys with different compositions were prepared by using pure Mg,Sn,Al,Zn and Mg-10%Mn alloy.The microstructure and mechanical properties of different alloys were analyzed by optical microscopy,XRD(X-ray diffraction),SEM(scanning electron microscopy) and the compression intensity tester.The results show that Mg-5Sn-2Al-Zn alloys are composed mainly of α-Mg,Mg2Sn and some β-Mg17Al12phases.The addition of Mn promoted the precipitation of Mg2Sn and β-Mg17Al12phases at grain boundaries and in dendritic arms,and made dendritic grains refined.The compressive test was also done by using alloys of different Mn addition.While the addition of Mn reached 0.2% or 0.5%,the alloys performed better in mechanical properties at room temperature,the compressive strength of alloys after solution increased from 355MPa of no Mn addition to 370MPa and 360MPa.The compressive strength of cast alloys also increased from 350MPa to 360MPa.With the Mn content of 0.8%,second phases of particulate form in the structure increased significantly,and the mechanical properties fell dramatically. Key words: Mg-5Sn-2Al-Zn alloy;addition of Mn;microstructure;mechanical properties

2016-08-26

辽宁省教育厅一般项目(L2014074)

穆桐(1990—),男,硕士研究生;通讯作者:邓子玉(1961—),男,教授,研究方向:新材料塑性成形技术。

1003-1251(2017)03-0027-05

TG113

A