HT-L航天炉粗渣与滤饼中残炭含量高的原因分析

2017-06-28潘福生时光辉

潘福生,张 旭,时光辉,潘 斌

(1.河南能源化工集团洛阳永龙能化有限公司,河南 孟津 471100;2.液化空气(福州)有限公司,福建 福州 350000)

HT-L航天炉粗渣与滤饼中残炭含量高的原因分析

潘福生1,张 旭1,时光辉2,潘 斌1

(1.河南能源化工集团洛阳永龙能化有限公司,河南 孟津 471100;2.液化空气(福州)有限公司,福建 福州 350000)

以某40万t/a合成氨项目为例,煤气化装置采用3台750t/d航天炉,在试生产过程中出现粗渣与煤泥中残炭含量异常偏高的问题。通过对煤质、氧煤比、粉煤颗粒等运行参数进行对比研究后,采取了多项有效措施进行工况调节,很好地解决了问题。

航天炉;粗渣;煤泥;碳转化率;残炭

doi:10.3969/j.issn.1004-8901.2017.03.012

近年来,随着我国煤化工产业的快速发展,国产煤气化技术得到了长足进步,其中,由北京航天万源煤化工工程有限公司自主开发的航天炉得到了较多国内用户的选择。某大型煤炭集团下属新材料园区配套40万t/a合成氨项目煤气化装置,就采用的是3台750t/d航天炉。项目自2015年下半年投产以来,气化炉运行基本稳定。但由于对航天炉气化反应机理掌握不够、缺乏系统优化经验,导致气化炉碳转化率较低,炉渣和煤泥中残炭含量一直居高不下,加大了下游灰水系统处理难度,并严重影响装置运行经济性。

1 工艺流程

HT-L航天炉属于气流床干粉煤气化技术,其工艺包括5个单元:磨煤及干燥、粉煤加压及输送、粉煤气化及合成气洗涤、渣水处理、公用工程。原料煤首先被送入磨煤及干燥单元进行研磨和干燥,制成合格煤粉后经螺旋输送机输送至粉煤加压及输送单元。在粉煤加压及输送单元,通过粉煤锁斗来完成粉煤的加压和输送。粉煤分3路进入气化炉烧嘴的3个粉煤管。而氧气经预热器加热后,先在混合器内与一定量的蒸汽混合,按一定的比例进入烧嘴,与粉煤在炉膛内高温高压的气化室完成气化反应,生成以CO和H2为主要成分的合成气,合成气携带熔渣下行至激冷室,经激冷室激冷后,除去合成气中部分灰渣后进入洗涤塔,进一步洗涤合成气中灰渣,最后送入后段变换系统。

2 问题现象

航天炉设计渣中残炭含量小于1%,碳转化率高达99%,但该装置气化炉自投煤后,渣中细渣含量一直比较高,残炭含量异常偏高,其中,粗渣中残炭量一度高达60%(干基)。针对这种情况,技术人员通过工况的调整,针对粉煤粒度、氧煤比、保护气量、系统负荷等运行参数以及煤质特性对气化炉反应的影响(数据见表1),分析炉渣残炭含量异常的原因。

表1 气化粗渣与煤泥中残炭含量数据表

3 原因分析

本项目航天炉试车过程中,导致渣和煤泥中残炭含量高的原因有:①原料煤煤质偏离设计指标,灰分低、热值高导致反应不完全;②磨煤系统不稳定,导致粉煤粒度偏大;③挂渣不好,氧煤比控制偏低;④烧嘴偏烧,流场不好,部分煤粉短路未反应。通过对比发现,炉渣和煤泥残炭高的主要原因是氧煤比低与气化炉炉膛温度低,导致煤粉反应不完全。

3.1 煤质偏离设计指标

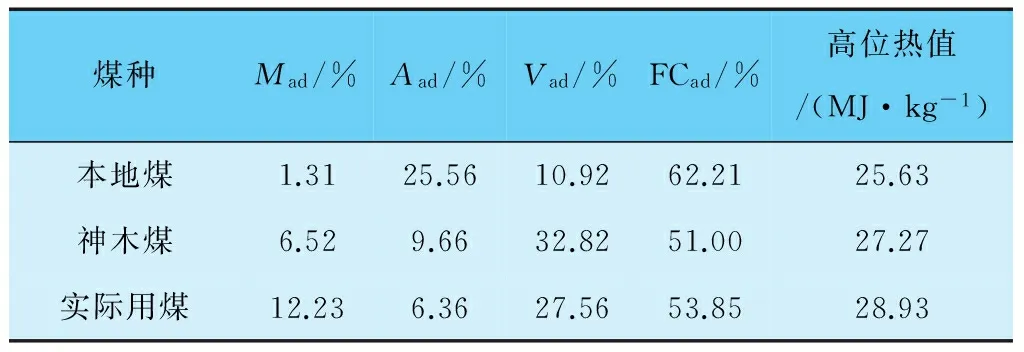

航天炉为干粉煤气化技术,理论上煤种适应性较广,但按计划完成煤种设计后,各项结构参数基本固定,对使用的煤种就有了一定的局限性。该气化装置设计煤种为本地煤与神木煤的混煤,掺混比例为 1∶1,考虑到开车前期的稳定性,实际开车时使用神木煤,煤质数据见表2。从分析结果来看,该煤种灰分低、固定碳含量高、热值高。煤粉从烧嘴外环喷出后与内环喷出的氧气快速发生反应,在炉内反应停留时间仅约5s左右,如果煤质偏离设计值较多,固定碳、热值等较高,就可能导致煤反应不完全,进而造成粗渣和滤饼中残炭含量升高。

表2 煤质数据表

3.2 粉煤颗粒的影响

航天炉对入炉煤粉粒度有控制指标,要求大于90μm<10%;大于5μm>90%。试车前期由于磨煤系统不稳定,煤粉粒度一直不合格,大于90μm的超过50%(见表1),粉煤粒度偏大,导致煤粉反应不够完全。后期通过对磨煤系统的调整,粒度指标基本已符合指标要求,但通过多次渣样分析对比发现,残炭含量没有明显下降,确认粒度高不是该次渣中残炭高的主要影响因素。

3.3 挂渣不好

航天炉设计为水冷壁结构,在气化过程中,产生的熔渣以小液滴的形式甩至水冷壁,由于水冷壁表面温度低,小液渣冷却后形成固态渣,随着渣层的增厚,固渣表面的温度逐渐增高,当再有小液渣被甩到表面时则不会凝固,而是以液态的形式附着,形成液渣层,通过渣层来保护水冷壁。在试车过程中,由于经验缺乏,且煤种灰分偏低,炉子一直挂不上渣,炉内中部测温点一直超温,为了避免烧坏炉子,氧煤比一直控制比较低,炉温一直在1 300℃左右,导致煤粉反应不完全。

3.4 煤线流量不准

航天炉为顶喷式气化炉,颗粒在气化炉内流动特性属于受限制的射流反应,按流动过程可将气化炉燃烧室分为3个区域,即射流区、回流区和旋流区。气化生产时,颗粒在炉内流场的形式直接决定了停留时间,也决定了气化炉挂渣效果和碳转化率。试车过程中,由于煤线流量标定不准确,存在3条线煤流量不一致,虽然进煤烧嘴后有一定的混合,但可能存在烧嘴在一定角度喷出较多煤粉,产生偏烧的现象。这从气化炉内温度点的指示值上得到了体现,一侧温度点明显偏高。偏烧就导致气化炉内流场发生变化,部分煤粉颗粒可能在炉内的停留时间减少,形成“短路”现象,这也会导致粗渣以及煤泥中残炭含量大大增加。

3.5 煤线不稳定

航天炉设计为单烧嘴,其3条煤线同时进入该烧嘴外环预混合,出烧嘴与氧气碰撞,以保证煤粉颗粒成螺旋状向下扩散,这样能增加停留时间,提高燃烧反应的充分性。在试车过程中,该装置煤线一直不太稳定,2号煤线流量波动较大且多次跳线,导致气化炉内流场不均匀,发生“偏烧”现象,也会造成渣和煤泥中残炭含量高。

4 解决措施

4.1 添加烧嘴蒸汽

通过优化磨煤单元操作,保证了煤粉粒度的合格率,避免因煤粉颗粒过大,导致反应不完全现象的发生,同时投用烧嘴调和蒸汽,在合适炉温下调高碳转化率,减少粗渣以及煤泥中的残炭含量。

4.2 重新标定煤线

重新对粉煤流量计进行标定,做好煤循环,保证3条煤线计量一致,使气化炉内反应流场均匀稳定,不出现偏烧;确保煤粉颗粒有足够的停留时间,提高其碳转化率,减少残炭。

4.3 提高氧煤比

更换成设计煤种,煤中的灰分含量提高,有利于挂渣。重新挂好渣后,气化炉炉内测温点全部低于500℃以下。氧煤化适当提高,气化炉内温度也会升高,有利于加快气化反应,很好地提高碳转化率。

4.4 避免偏烧

为了保证煤线的稳定,参考其他厂家对2号煤粉管线布置进行了排查,在保证平滑的基础上尽量减少弯头。同时,通过内窥镜检查消除管道内凸出部位,保证管道通畅。还增加了煤粉管线伴热,保证运行时管线温度达到设计要求。

通过实施上述改进措施,气化炉运行后煤粉管线运行很稳定,未出现频繁跳车现象。

5 结语

航天炉采用顶喷单烧嘴式结构,炉内流场形式较为复杂,气化炉挂渣难度大,容易产生粗渣以及煤泥中残炭含量高的问题。通过对原料以及运行参数进行对比研究,采取了多项有效措施,很好地改善了反应流场,提高了碳转化率,粗渣中残炭含量也由60%降到了5%以下,大大提高了装置运行的经济性。

[1]于松芝,童维风,黄保才,吴学士.优化原煤配比,提高航天炉装置运行效益[J].小氮肥,2015(3):11-14.

[2]童维风.浅析煤质对航天炉运行的影响[J].中氮肥,2014(3):12-14.

[3]陈二孩,胡毅.大型煤制烯烃项目之壳牌煤气化装置灰渣残碳量高的原因分析及解决措施[J].化肥设计,2013(1):46-48.

[4]陈二孩,岑涛,马江涛,等.试论Shell煤气化装置粉煤管线的稳定性[J].化肥设计,2009(5):26-28.

修改稿日期: 2017-03-28

Analysis on the Causes of High Residual Carbon Content in Coarse Residue and Filter Cake of HT-L Space

PAN Fu-sheng,ZHANG Xu,SHI Guang-hui,PAN Bin

(1.HenanEnergychemicalindustrygroup,LuoyangYonglongenergyCo.,Ltd.,MengjinHenan471100,China;2.LiquefiedAir(Fuzhou)Co.,Ltd.,FuzhouFujian350000,China))

Taking a 400 000 t/a synthetic ammonia project as an example,the coal gasification plant uses three 750 t/d Aerospace furnace slag,and there is a high abnormally high content of coarse residue and slime in the test production. Through the comparison of operating parameters such as coal quality,oxygen / coal ratio and pulverized coal particles,a number of effective measures have been taken to adjust the condition and solve the problem well.

HT-L;slag;coal;carbon conversion;carbon residue

潘福生(1985年—),男,安徽六安人,2008年毕业于中国矿业大学化工学院,工程师,多年从事气化、净化等煤化工装置生产和管理工作,现为河南能源化工集团洛阳永龙能化有限公司气化厂厂长。

10.3969/j.issn.1004-8901.2017.03.012

TQ545

B

1004-8901(2017)03-0045-03