海上井口平台超压保护动态模拟研究

2017-06-27刘培林

戴 磊,刘培林,余 智,陈 宾,李 豫

海洋石油工程股份有限公司,天津 300451

海上井口平台超压保护动态模拟研究

戴 磊,刘培林,余 智,陈 宾,李 豫

海洋石油工程股份有限公司,天津 300451

当前很多海上井口平台泄压系统采用全负荷设计理念,造成井口平台泄压系统庞大。已有文献利用数值分析提出了可接受部分井口关断失效,以降低泄压负荷的方法,并取得了工程应用。以某工程项目为例,简要介绍了工程概况,较详细论述了HYSYS动态模型的建立,并对动态模拟结果进行了分析。研究结果表明,当海底管道入口关断阀关闭,4口井中的1口井关断失效时,系统瞬时超压达到9 340 kPa,超过系统原设计压力的1.1倍,且泄放阀瞬时泄放量也超过1口生产井的产量,瞬时最大泄放量达到1.11×106m3/d,但由于核算管道和管件可承受的最高压力为10 200 kPa,所以该方案可保证生产系统安全。还对泄放阀尺寸的敏感性、关断逻辑的敏感性、阀门特性的敏感性进行了分析。

海上平台;泄压系统;关断失效;动态模拟;降本增效

在海洋石油工程井口平台设计中,通常设计泄压系统对井口管道、设备等进行超压保护,系统的泄放能力一般按照全负荷设计。已有文献结合概率论和安全仪表功能理论,对井口超压保护系统的失效问题进行了可接受风险性论证,确定了既定井口规模下泄放负荷的合理范围,降低了超压保护系统的设计负荷,从而实现了井口平台的降本增效[1]。

本文以某工程项目为例,运用HYSYS软件建立动态模型,研究降低泄压负荷的可行性以及超压保护系统的可靠性,并且评估对工程项目的影响[2-3]。

1 工程概况

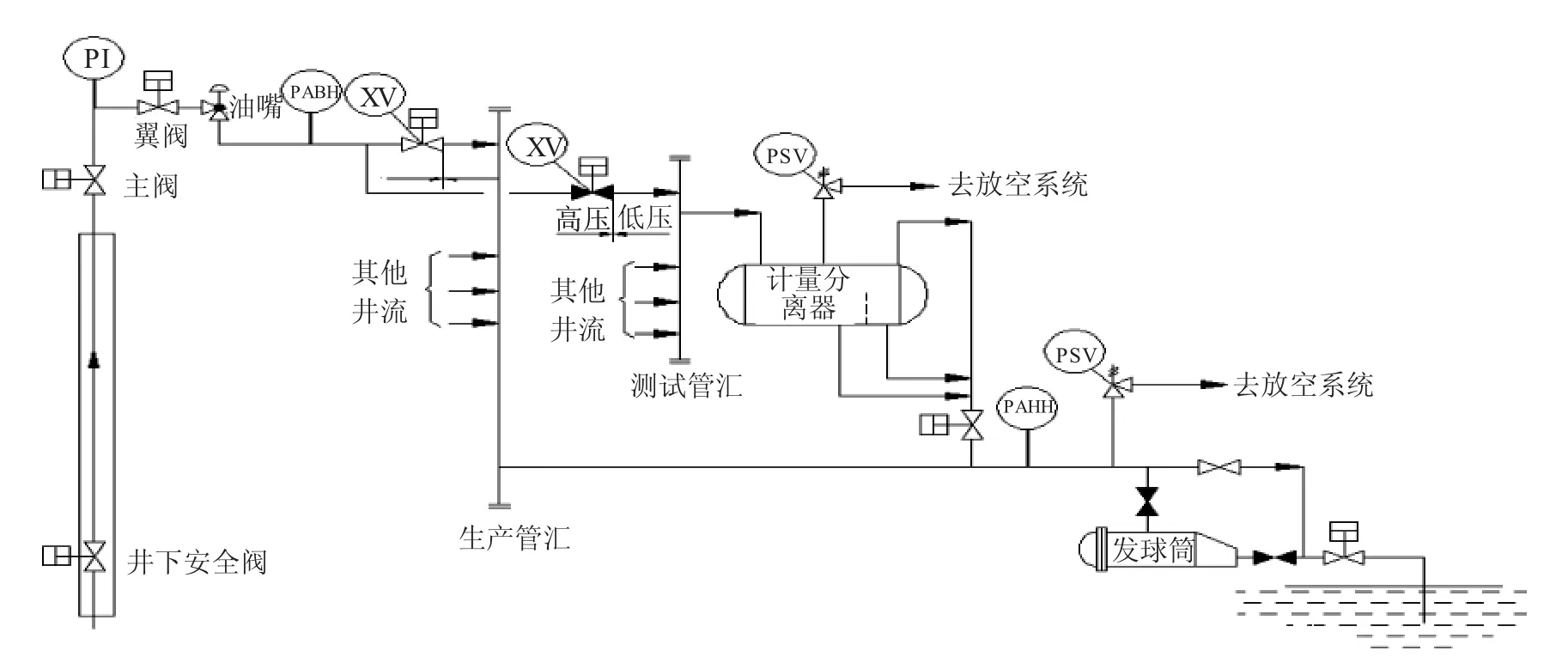

某气田项目井口平台流程如图1所示。主要工艺流程为:共有4口生产井,井口采出物流沿出油管道经主阀、翼阀和油嘴进入生产管汇或测试管汇,生产井物流直接经过海底管道输送至附近的中心处理平台,单井测试时井口物流经测试管汇进入测试分离器,经三相分离计量后重新返回生产管汇外输。

该平台超压保护系统主要包括:压力报警及关断系统、低压侧堵塞工况泄放阀、分液罐及冷放空臂等。利用数值分析,对井口系统和相关安全仪表等进行了可靠性论证,确定最低可接受失效井口数为1口,所以超压保护系统的能力基于1口井的产量考虑[1]。全平台最大产量为2.83× 106m3/d,单井最大产量0.71× 106m3/d,全负荷泄放和1口井泄放的方案对比见表1。

图1 井口平台工艺流程

表1 泄放方案对比

为了验证基于方案2的超压保护系统的可靠性,运用HYSYS软件建立动态模型,采用动态方法模拟海底管道入口堵塞工况下(关断阀误关断)生产系统压力流量等的变化情况,从而对平台的超压保护系统进行安全分析。

2 动态模型的建立

2.1 工艺参数

模拟的主要基础数据如下:全平台4口生产井,最大产量为2.83×106m3/d,单井最大产量为0.71× 106m3/d。井口最大流压和温度分别为13 600 kPa/ 71℃,外输压力为4 900 kPa。采油树主阀和翼阀关断时间均为10 s,油嘴流量系数(CV值) 为80,关断时间为30 s,关断阀关断时间为18 s。所有阀门特性和执行机构的关断特性都根据厂家资料选择,生产管汇上泄放阀的设定压力为7 000 kPa。出油管道采用ASME 1 500磅级材料(公称压力25 MPa),生产管汇为降压设计采用ASME 900磅级材料(公称压力15 MPa)。由于计量系统相对独立,模拟中不予考虑。

2.2 建立动态模型

根据某气田项目无人井口平台流程(见图1)和基础数据,在HYSYS中建立了动态模型,见图2。

3 动态模拟结果及分析

3.1 方案1与方案2模拟结果及分析

3.1.1 方案1模拟

图2 井口平台流程的HY SY S动态模型

图3 方案1的HY SY S动态模拟结果

图3给出了基于方案1海底管道入口关断阀关闭,4口井同时关断失效的动态模拟结果,即平台生产系统的压力以及泄放阀泄放流量随时间的变化曲线。

从图3的动态模拟结果可以看出,海底管道入口关断阀的关闭导致生产系统压力急剧上升,当系统压力达到7 000 kPa时,泄放阀起跳,泄放阀规格为4N6(2800 mm2),当最大开度达到约60%时系统压力即稳定,此时压力约7 240 kPa,总泄放量约2.81× 106m3/d。方案1的全负荷泄放设计可以保证系统压力不超过泄放阀设定压力的1.1倍。

3.1.2 方案2模拟

图4给出了基于方案2海底管道入口关断阀关闭,1口井关断失效的动态模拟结果。

从图4的动态模拟结果可以看出,海底管道入口关断阀的关闭导致生产系统压力急剧上升,当系统压力达到6 000 kPa时,生产管汇上压力传感器触发生产关断,井口关断阀(主阀、翼阀等)开始执行关断动作,但是由于阀门关闭需要一定时间,因此压力依然在上升,生产系统压力很快达到7 000 kPa,此时泄放阀起跳,且很快达到全开。此时由于生产井依然没有完全关闭,且有1口井关断失效,而泄放阀尺寸仅是按照井的产量选取的,管路缓冲容积有限,因而导致系统压力迅速升至9 340 kPa。

图4 方案2的HY SY S动态模拟结果

随着其他井口关断阀的完全关闭,系统压力开始下降,直到泄放阀泄放能力与1口生产井的产量相当,系统压力稳定在7 440 kPa左右。由上述计算可见,系统瞬时超压达到9 340 kPa,超过系统原设计压力的1.1倍,且泄放阀瞬时泄放量也超过1口生产井的产量,瞬时最大泄放量达到1.11× 106m3/d。

由于该平台为简易井口平台,生产系统仅有生产管汇和外输管道等,根据ASME B16.5核算管道和管件在工作温度下可承受的最高压力为10 200 kPa,所以方案2可保证生产系统安全。

3.2 泄放阀尺寸的敏感性分析

根据动态模拟结果,为了确保生产系统的安全,可以考虑增大泄放阀的尺寸以增大泄放量,从而减小系统的最高超压。

调整方案2的动态模型,将泄放阀尺寸规格由2H3(506.5mm2)增大一个级别至3J4(830.3mm2)[4],得到的模拟结果见图5。

图5 方案2增大泄放阀尺寸的HY SY S动态模拟结果

对比图4、图5可见,增大泄放阀尺寸后,生产系统最高压力明显下降。若遇到核算系统的设计压力满足不了瞬时最高压力的话,可考虑通过增大泄放阀尺寸以及泄放系统泄放能力来解决,但是泄放量将会明显增加,所以泄放阀尺寸的选择对于系统的安全非常关键。

3.3 关断逻辑的敏感性分析

利用动态模拟技术可以方便地模拟各种事故工况,通过对事故工况的模拟,验证目前的关断逻辑是否能够保证系统的安全。例如,为了防止系统关断过程对油嘴和井下主阀的冲蚀作用,有时会考虑油嘴和主阀的延时关断,假设方案2的油嘴和主阀延时关断时间分别为3s和15s,则得到如图6所示的模拟结果。

对比图4、图6可以看出,由于油嘴延迟关断,井口物流没能及时节流,进入系统的物流量明显大于无延时关断的情况,导致系统达到更高的压力(11 350 kPa),超过ASME 900磅(公称压力15 MPa)管道和管件在工作温度下可承受的最高压力。所以关断逻辑的选择对系统的安全至关重要。

3.4 阀门特性的敏感性分析

阀门的开关阀时间以及操作特性对压力保护系统也非常重要,选择合适的阀门类型是提高系统可靠性的有效途径,通过在动态模拟中研究阀门特性及开关阀时间对安全系统的影响,可以为阀门选型给出建议。

图6 方案2延时关断工况下的HY SY S动态模拟结果

阀门的操作特性是指阀门流通能力和阀门开度之间的关系,一般分为等百分比型、线性型、快开型和自定义型。例如油嘴阀门的特性对于系统的影响见表2。

表2 不同油嘴阀门特性下的模拟结果对比

由表2可以看出,若油嘴选用线性,则系统最高压力已经超过了10 200 kPa,而根据厂家阀门特性曲线输入的自定义阀门特性得到的结果则明显减小。由此可看出,关键阀门的阀门特性对于系统的安全也有很大影响。

在触发关断后,由于关断阀和泄放阀的关闭和开启在实际生产中都需要时间,关键阀门的开关阀时间对工艺安全系统可能产生较大影响。例如表3反映了油嘴的关阀时间对系统超压的影响。

表3 油嘴不同关阀时间下的模拟结果对比

由表3可以看出,若油嘴关阀时间缩短,则系统最高压力和最大泄放量均有明显降低。可见关键阀门的关阀时间对于系统的安全也有很大影响。

经过对比分析可以找出影响系统安全性的关键阀门,可选择调整关键阀门的特性以及开关阀时间,在保证系统安全的基础上指导选阀,尽量降低投资。

4 结束语

通过建立HYSYS动态模拟,分析了某井口平台的超压保护系统,降低泄压负荷的可行性以及超压保护系统的可靠性。同时利用动态模拟技术对平台关断逻辑、关键阀门的阀门特性和开关阀时间等对生产系统的影响进行了敏感性分析,从而为该井口平台的设计提供更准确的基础参数和建议。

[1]孙晓东,刘培林,霍有利,等.边际油田降低井口泄压负荷的方法开发及实践[J].世界石油工业,2016(4):263-268.

[2]API STD 521-2014,Pressure-relieving and Depressuring Systems[S].

[3]曹湘洪.石油化工流程模拟技术进展及应用[M].北京:中国石化出版社,2009:340-357.

[4]APISTD 526-2002,Flanged SteelPressure Relief Valves[S].

Dynamic simulation for overpressure protection ofoffshore wellhead platform

DAILei,LIU Peilin,YU Zhi,CHEN Bin,LIYu

Offshore OilEngineering Limited Company-COOEC,Tianjin 300451,China

The pressure relief system of offshore wellhead platform usually adopts the full load relief design concept,which results in a huge relief system on platform.Existing literature using numerical analysis on the wellhead system proposes a method that can accept partial failure of wellhead system to reduce the relief load,and engineering application is obtained. Based on one recent project,HYSYS is used to set up dynamic model and conduct simulation,the results are analyzed. When the shut-down valve at subsea pipeline inlet is closed and one of four wells is failed to close,the instantaneous overpressure of the system reaches 9 340 kPa which is 1.1 times of the designed pressure of the system.The instantaneous relief rate of the relief valve exceeds 1.11× 106m3/d.But the checked maximum pressure bearable for pipeline and pipe fitting is 10 200 kPa,so the production safety is ensured.The sensitivities of the relief valve dimension,shut-down logic and valve characteristic are also analyzed.

offshore platform;pressure relief system;shut-down failed;dynamic simulation;reduce cost and raise efficiency

10.3969/j.issn.1001-2206.2017.03.009

戴 磊(1985-),男,安徽舒城人,工程师,2007年毕业于中国石油大学(北京)油气储运专业,现主要从事海洋平台油气处理、储运工艺方面的研究工作。Email:dailei@mail.cooec.com.cn

2017-02-13