带压封堵技术在安塞油田输油管道维修中的应用

2017-06-27宋志俊刘仲勤张建红周浪花

宋志俊,刘仲勤,张建红,陈 娜,周浪花

中国石油长庆油田分公司第一采油厂,陕西延安 716000

带压封堵技术在安塞油田输油管道维修中的应用

宋志俊,刘仲勤,张建红,陈 娜,周浪花

中国石油长庆油田分公司第一采油厂,陕西延安 716000

输油管道在运行中会出现需要维修情况,传统施工需要将管道清空,带压封堵技术不需要清空管道,具有安全、高效、减少施工时间的优点。在简要介绍了国内外油气管道封堵技术现状、带压开孔封堵技术、封堵技术主要设备、带压封堵施工流程等之后,结合安塞油田杏某输油管道安装截断阀施工项目,较为详细地介绍了带压封堵方案的提出、带压封堵可行性分析、管道封堵方式的选择、封堵维修的过程、盘式带压封堵施工实施效果、施工中的问题及解决方法等内容。工程实践表明,该管道施工方法与传统泄压放空法相比具有很大的优势,但也表明该技术所需设备、设施质量大,工作程序复杂。而智能定位封堵技术则采用智能封堵器,具有施工工序少,工艺简单,不在管道上开孔等优点,管道维修封堵技术的发展趋势是智能化。

输油管道;维修;带压开孔封堵;泄压放空;智能定位封堵

输油管道在服役期间因工艺改造、阀门更换、管道改向和腐蚀破坏等多方面原因需要动火维修,因为油田管道输送介质具有易燃、易爆的特性,所以以往的管道维修往往需要将管道清空和置换,直至管内无可燃物时方可进行维修。这种传统的维修方式具有停输时间长,放空过程容易发生泄漏及着火事故等缺点,近2年已很少在大管径输油管道中应用。而带压开孔封堵技术可在不停输的条件下完成管道改造施工,适用于原油、成品油、天然气等多种可燃流体的管道正常维修与突发事故的维修[1]。

1 国内外油气管道封堵技术现状

国外油气管道封堵技术开始于20世纪20年代,其技术已经非常成熟,其中智能封堵技术应用较为广泛。其工作原理是在收发球工艺流程中投入智能封堵器(SmartPlug)[2],该封堵器具有遥控定位、遥控封堵、遥控解封三个功能,智能球到达封堵点后,远程遥控封堵,封堵器通过金属扇形装置挤压管壁,金属扇形上有一橡胶圈进行密封封堵,施工作业完成后远程遥控解封。我国油气管道封堵技术起步较晚,但是发展迅速,最大封堵管径已超过1 400 mm,封堵压力不断增大。张仕民等[3]设计了一种管内高压智能封堵器,其原理和国外技术相仿,都是由收发球流程投入封堵器,到达封堵位置刹车后进行封堵,作业结束后解封,但封堵过程不同,该方法封堵器是将其外包围的封堵皮碗顶出,使之与管壁密封而达到封堵目的。

目前应用较为广泛的是冷冻封堵技术和带压开孔封堵技术。冷冻封堵技术原理是向管道内注入封堵剂,通过低温将封堵剂凝固,达到封堵的目的,但其缺点是不能进行大管径封堵,同时管道在低温条件下容易发生冷脆,为施工带来安全隐患[4];带压开孔封堵技术在国内应用较为广泛,其工作原理是在需更换的管道上下游开孔,然后安装封堵器进行封堵,施工完后安装封堵盘,封堵管壁上开孔,最后安装盲板,带压开孔技术成熟,施工安全可靠,但具有封堵周期长,工艺复杂等缺点[5]。

2 带压开孔封堵技术

根据封堵机械方式的不同,带压开孔封堵技术分为盘式封堵、囊式封堵、筒式封堵和折叠封堵。囊式封堵技术适用压力较低,一般不超过0.3 MPa[6-7];折叠式封堵技术开孔直径为管径的1/3,适用于管径较大的管道,但不适用于高压管道;筒式封堵技术开孔管径大于管道直径,但施工费用较高;盘式封堵技术开孔大小和管道直径相一致,适用于各种压力的管道封堵。目前安塞油田应用较多的是盘式封堵技术。

3 封堵技术主要设备

3.1 开孔机

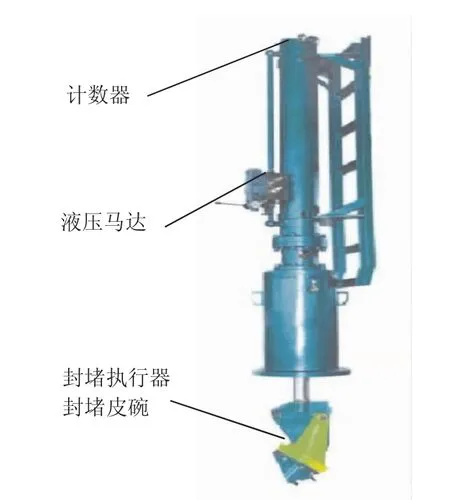

带压开孔机主要由计数器、液压马达、筒钻和中心钻组成,见图1。其中计数器用来判断开孔程度,防止钻不透和钻过度的情况发生,液压马达是开孔器的动力来源,在液压马达上安装汽油电机,为钻头提供持续的开孔动力,中心钻具有定位功能,防止钻头钻偏而使筒钻钻头发生断裂,筒钻是开孔的主要执行机构,用于开孔作业。

图1 开孔机示意

3.2 封堵机

封堵机主要由计数器、液压马达、封堵执行器和封堵皮碗组成,见图2。计数器可以判断封堵执行器是否达到封堵点,液压马达主要为封堵执行器封堵提供动力,封堵执行器到达封堵位置后转向90°,而后进行封堵,封堵皮碗起到密封封堵执行器和管壁的作用。

图2 封堵机示意

3.3 封堵三通和封堵夹板阀

封堵三通需要焊接到输油管道上,在施工完成后并不拆除,长期保留在管道上,主要用于连接封堵设备与管道,见图3;封堵夹板阀的作用是在安装开孔机、封堵机时,确保管道内压力及流体的密封,见图4。

图3 封堵三通

图4 封堵夹板阀

4 带压封堵施工流程

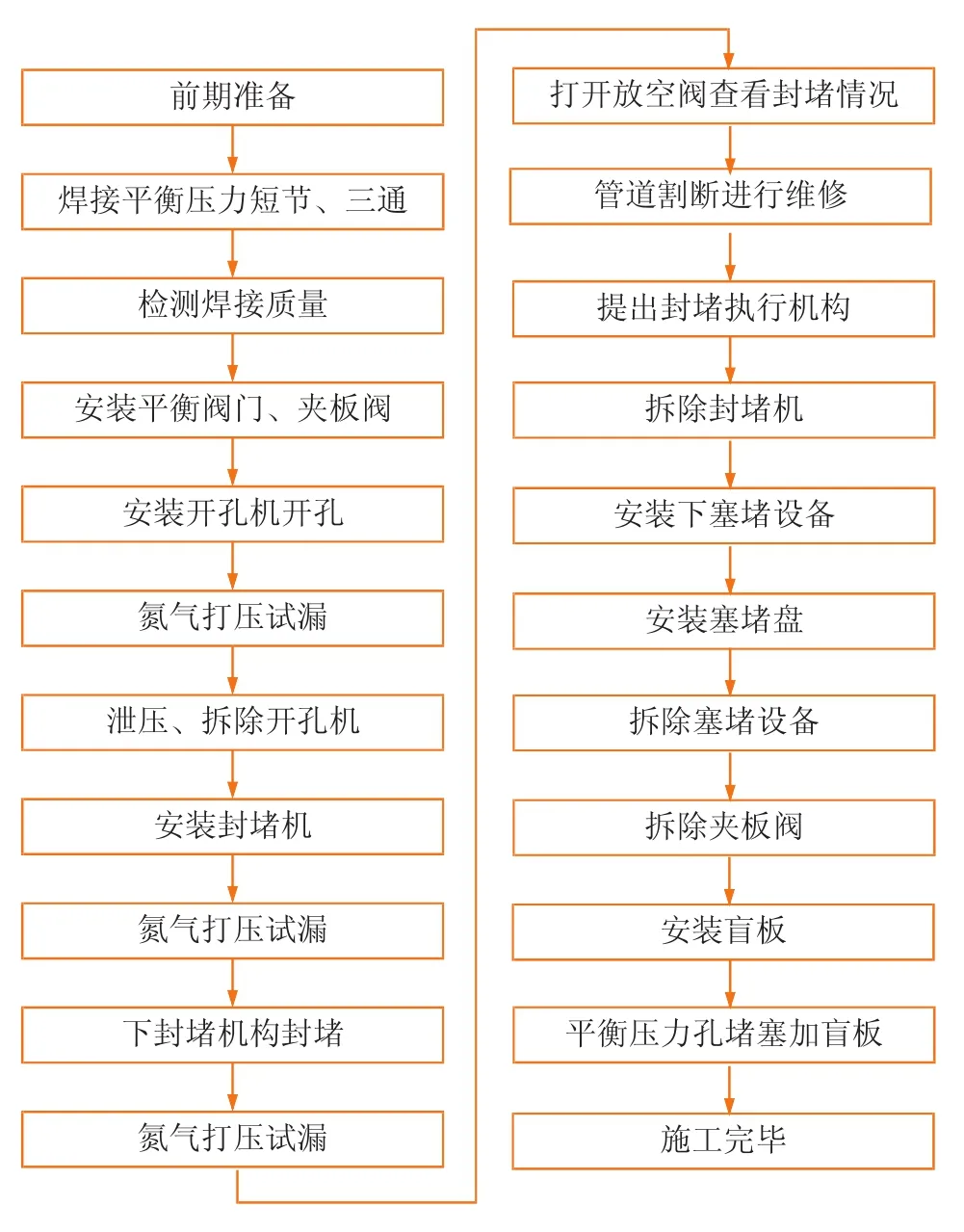

带压开孔封堵流程:在需要维修的输油管道上下游焊接封堵三通,三通要附带法兰、螺栓及配套的塞堵盘;焊接好封堵三通后,安装封堵夹板阀;夹板阀安装后,安装开孔机开孔;开孔后撤掉开孔机,安装封堵机进行封堵;封堵后,进行管道维修作业;作业完成后,撤掉封堵机,安装塞堵盘,拆除封堵夹板阀,最后安装盲板而结束施工。流程见图5。

图5 管道带压封堵施工流程

5 盘式带压封堵施工案例

5.1 带压封堵方案的提出

安塞油田杏某输油管道全长60 km,管道规格准219 mm×5.0 mm,管容2 000 m3,建设时未安装截断阀。由于管道位于延安老区水源地王窑水库上游,因此需要安装截断阀以防止供给70余万人口的水源被污染。20世纪90年代,安塞油田管道施工采用压缩空气将管内原油吹扫至下游站后进行连头的方式,虽然该方法费用低,但施工时因为管道内油气混合物遇明火很容易发生爆管事故,因此早已禁止使用。进入21世纪以来,安塞油田管道施工多数使用直接开孔放空,黄油墙封堵方式,但该方法存在施工时间长、费用高的缺点。随着管道施工技术和管理水平的提高,带压开孔技术逐渐成熟,因此杏某输油管道与新建截断阀可使用带压封堵技术进行连接。

5.2 带压封堵可行性分析

杏某输油管道带压封堵技术是否可行的关键是管道停输时间能否满足带压封堵停输时间的要求。杏某输油管道首站库容较大(2.5万m3),实际库容1.4万m3,输油量2 500 m3/d,因此停输维修管道并不影响原油的生产,另外停输也可减少开孔对管道强度产生的不利影响。带压封堵及连头时间共需12 h(三通焊接2 h,安装平板阀1 h,开孔2 h,封堵2 h,放空1 h,连头2 h,解封1 h,盲堵1 h),杏某输油管道输油油温55℃,原油凝点26℃,满足停输时间的要求。

5.3 管道封堵方式的选择

管道需要维修的位置为管道纵断面的最低点和中间高度点,停输后管道静压分别为3.5 MPa和1.2 MPa,由于囊式和折叠式封堵技术适用于低压管道,并不适用于该管道,而盘式开孔封堵技术适用于该管道,且较筒式封堵技术更经济,因此选用盘式开孔封堵技术。

5.4 封堵维修的过程

2016年11月,杏某输油管道进行盘式带压开孔封堵维修,管道规格为准219 mm×5 mm,开孔直径为DN200。施工流程为焊接三通→开孔→封堵→焊接管道→解封→盲堵。封堵维修工作圆满地完成了截断阀与输油管道的连接,这是安塞油田首次使用该方法成功地进行管道的封堵施工。其具体过程如下:

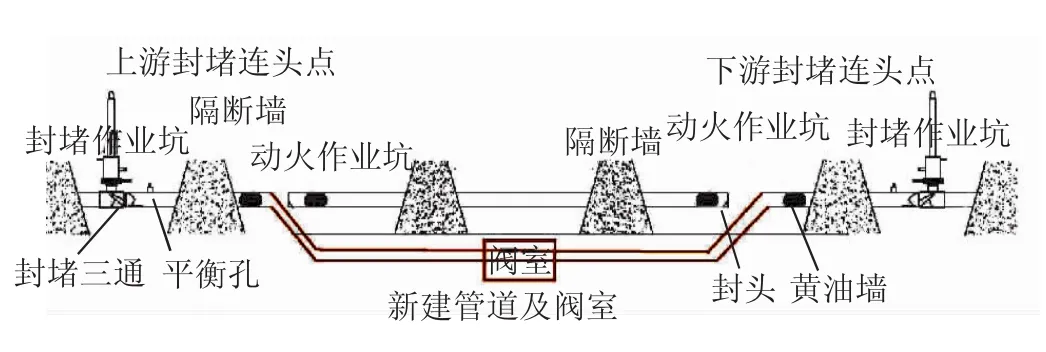

(1)作业坑开挖。上游封堵点、上游连头点、下游封堵点、下游连头点的作业坑尺寸均为长×宽= 4 m×3 m,管底至沟底距离均为0.8 m,见图6。

图6 盘式带压封堵管道维修示意

(2)防腐层清除、三通焊接。清除管道防腐层,检测管道椭圆度和管道壁厚,吊装组对封堵三通、平衡短节,焊接三通、短节,三通焊道进行渗透探伤检查。

(3)开孔。其一,安装球阀,开平衡孔后关闭球阀,拆除小型钻孔机;其二,安装盲堵孔夹板阀门;其三,安装筒刀和钻头,将开孔机安装到夹板阀上,并进行压力试验,试验介质为氮气,试验压力等于管道的运行压力;其四,开孔作业,在确保结合面无泄漏后开始开孔作业,开孔过程中需要检测可燃气体的含量;其五,开孔完成后,关闭夹板阀,拆除开孔机。

(4)封堵。组装封堵器并将封堵头安装到封堵器上,检查皮碗的质量并安装到封堵头上,在下游安装封堵器并下封堵头,降低待废弃管段的油压力到0.5 MPa以下,持续观察10 min,如果除了待废弃管段的压力不再升高且密封部位没有泄漏声,则说明封堵成功。

(5)排油、断管作业。利用抽油泵从平衡孔将封堵段内原油抽干净,将手动割刀安装到管道上,对需连头管段进行冷切割断管,断管过程中,使用冷却液保持断管设备刀片不过热。

(6)动火连接。在焊接前,需要检测可燃气体浓度,合格后实施修口打磨。通过一个弯头进行组对,焊接过程中,若有轻微泄漏,则在2 in(1 in= 25.4 mm)平衡孔处做引流处理。焊接完成后进行超声波探伤及X射线探伤。

(7)解除盘式封堵和安装塞柄盖盲板。投油平衡结束后,实施提封堵作业,然后拆除封堵器,安装封堵三通、塞柄盲板。

(8)管道防腐。埋地管道外防腐保温要求管道外壁喷砂除锈达Sa2.5级,防腐层涂环氧煤沥青底漆一道,面漆三道,总厚度不小于200 μm,保温层采用50 mm厚微孔硅酸钙管壳,防水层缠一道油毡,压敏胶带封口。

5.5 盘式带压封堵施工实施效果

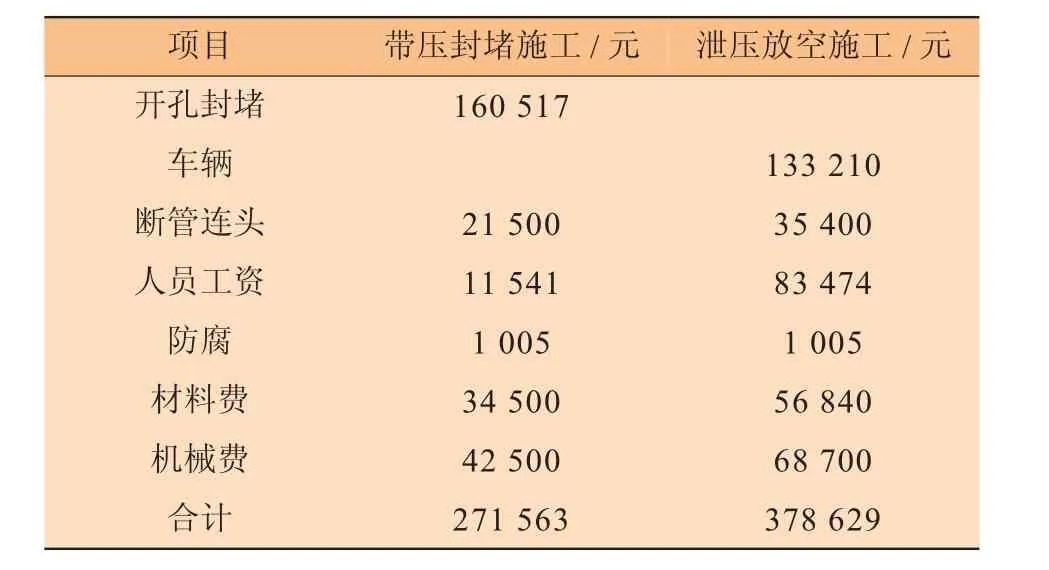

在安塞油田输油管道施工中,首次采用带压封堵技术成功地完成了截断阀与输油管道的连接,该法与以往的管道施工方法相比具有很大的优势。其一是安全风险低,将管道内原油和明火隔离,不会发生火灾、爆炸等安全事故;其二是施工时间短,带压封堵施工时间为12 h,而泄压放空施工时间需要30 h以上;其三是经济效益高,带压封堵施工费用要比泄压放空施工节省10万余元。见表1。

表1 带压封堵与泄压放空施工费用对比

6 结束语

在安塞油田首次采用带压封堵技术,成功地完成了截断阀与输油管道的连接。该管道施工方法与泄压放空法相比具有很大的优势,但该技术的设备、设施质量大,需要起重机等大型设备参与,工作程序复杂。智能定位封堵技术采用智能封堵器,其优点是施工工序少,工艺简单,不在管道上开孔,但是成本较高,仪器精密度要求高。管道维修封堵技术的发展趋势是智能化,在今后的研究中需要朝着低成本、高精度的方向发展。

[1]汪龙强.管道封堵抢修技术现状及展望[J].内蒙古石油化工,2011(2):100-103.

[2]赵宏林,房晓明,张宏,等.海底管道干式维修用封堵器的设计[J].石油机械,2005(12):21-23.

[3]张仕民,李彦民,马永明,等.管内高压智能封堵技术[J].油气储运,2009,28(6):59-61.

[4]王元清.钢结构在低温下脆性破坏研究概述[J].钢结构,1994(4):217-221.

[5]马明,赵宏,苏鑫,等.油气管道封堵抢修技术发展现状与展望[J].石油机械,2014,42(6):109-112.

[6]黄麟松.浅述管道不停输开孔封堵技术[J].广东化工,2010,12(8):175-176.

[7]陈瑞,杨金彪,徐晓刚,等.盘式封堵器在管道抢险作业中的故障处理[J].油气储运,2012,31(6):463-465,469.

Technique ofplugging with pressure applied in AnsaiOilfield pipeline maintenance

SONG Zhijun,LIU Zhongqin,ZHANG Jianhong,CHEN Na,ZHOU Langhua

PetroChina Changqing Oilfield No.1 OilProduction Plant,Yan'an 716000,China

Technique of plugging with pressure for pipeline maintenance does not need empting pipeline,which has the advantages such as safety,high efficiency and short time period.This paper introduces briefly the current status of oil and gas pipelines plugging technology at home and abroad,the opening hole plugging with pressure,the main equipment for plugging and the construction flow of plugging with pressure;Then combined with the construction project of installing cut-off valve on an oil pipeline in Ansai Oilfield,this paper illustrates the plugging scheme,reliability analysis,plugging procedure and implementation effect,problems in plugging and countermeasures.The engineering practice shows that this plugging technique has great advantages compared with the traditional plugging technique of pressure relief;but this plugging technique needs heavy equipment and complex construction procedure.The intelligent locating and plugging device has the advantages such as simple construction procedure without opening hole on pipeline,which is the development trend.

oil pipeline;maintenance;opening hole plugging with pressure;pressure relief;intelligent locating and plugging

10.3969/j.issn.1001-2206.2017.03.017

宋志俊(1986-),男,陕西富县人,工程师,2009年毕业于西安石油大学油气储运专业,现主要从事油田输油管道施工质量及相关技术管理工作。Email:215943926@qq.com

2016-12-26