附加表面快速冷却的锥形板镦粗工艺应力分析

2017-06-26倪利勇纪锐鹏杨嘉俊李健强钱导香

倪利勇,纪锐鹏,杨嘉俊,李健强,钱导香

(1.电子科技大学中山学院,广东中山528402;2.江门安诺特炊具制造有限公司,广东江门529000)

制造工艺

附加表面快速冷却的锥形板镦粗工艺应力分析

倪利勇1,纪锐鹏1,杨嘉俊2,李健强1,钱导香1

(1.电子科技大学中山学院,广东中山528402;2.江门安诺特炊具制造有限公司,广东江门529000)

以大型饼类锻件为研究对象,运用有限元法对不同角度的锥形板和强制冷却的工艺进行了模拟,分析了不同角度下的锥形板镦粗对锻件内部应力状况的影响,探索了可行的锥形板镦粗工艺。研究表明,锥形板镦粗工艺适用于大压下量的场合。在经过预先快速冷却的情况下,当压下量为80%时,可以选用角度为130°~150°的锥形板进行镦粗。经过预先快速冷却后再进行镦粗,压应力数值更大,有利于内部空洞闭合,且外表面没有出现太大的拉应力,不易产生表面裂纹。

锥形板镦粗;快速冷却;压实;强制冷却

管板、封头和端盖等大型饼类锻件是核电装备的重要组成部分,此类锻件长期工作于高温、高压和高放射性的恶劣环境中,这样的工作环境对锻件的综合机械性能提出了极高的要求。为了获得优质锻件,必须通过锻造工艺来消除钢锭中的缺陷[1]。任猛等提出了压窝锻造法[2]。韩静涛等人提出了旋转布砧法[3]。刘助柏等提出了锥形板镦粗新工艺,期望迫使镦粗体的刚性区变形,闭合毛坯内部空洞型缺陷,改善毛坯内部金属的组织与性能,并且提出了操作路线,如图1所示[4]。张绍军采用了9%压下量,模拟了锥形板镦粗工艺,认为坯料心部在镦粗过程中一直存在两向拉应力,与锥板接触部位的坯料产生了变形,消除了难变形区,但心部并没有产生有效变形[5]。侯晓清采用deform软件对不同压下量的锥形板镦粗工艺进行了研究。研究表明,压下量在25%之前,变形体内部应力分布的不均匀程度很大,而且中心区域大部分处于双向拉应力状态[6]。丁燕青在锥形板镦粗工艺的基础上,加以改进,提出了锥台砧镦粗工艺[7]。

图1 锥形板镦粗工艺的操作方法

以上研究表明,锥形板镦粗工艺在实际应用中,会出现不同的应力状态。本文认为,这实际上是由于各研究人员采用了不同的工艺参数的结果,变形均匀性和心部应力状态都与工艺参数密切相关。现有的研究工作都没有涉及表面快速冷却下的镦粗工艺。本文在不同锥形角度和不同压下量情况下,研究表面快速冷却对锥形板镦粗工艺的影响。

1 锥形板镦粗圆柱体的有限元模型

采用有限元DEFORM软件对圆柱体坯料模型在不同压下量的情况下的镦粗过程进行了分析。坯料直径为Φ1 000 mm;锥形板角度为110°~170°.通过分析圆柱体坯料在镦粗过程中的应力分布、应变分布、温度场等,得出一些定量的结论,以期减小钢锭的缺陷,改善镦粗工艺。

锥形板的高度H,随锥形角度α角的变化而变化,砧子初始温度设为300℃,模型如图2所示。

图2 锥形板

在有限元模型中,圆柱体坯料尺寸为Φ800 mm ×1 200 mm,材料设定为AISI-1045;坯料初始温度假定为1 000℃;压下速度为10 mm/s;最大压下量为80%.坯料与锥形板间的摩擦因子为0.3;工件与砧子传热系数假定为1.0;工件室温下传热系数为0.02.将坯料进行网格划分,共生成10 000个单元。建立的圆柱体有限元模型如图3所示。

图31 /4圆柱体模型

2 模拟结果及分析

图4给出了不同锥形板镦粗时的坯料应力场。从图4中可以看出,当用角度为110°的锥形板镦粗时,工件整体受到的压应力较小,这不利于内部空洞型缺陷的焊合。角度为170°时,虽然工件中心区域受到的压应力较大,而且分布也较均匀,但是工件的表面受到了较大的拉应力,这样会容易导致工件表面爆裂而产生裂纹。采用角度为150°的锥形板镦粗时,工件中心区域受到的压应力较大,而且整体分布较均匀,这对于工件内部空洞的闭合以及其他内部缺陷的焊合是十分有利的,而且工件表面没有出现较大的拉应力,这样就避免了工件表面爆裂而产生裂纹。

(续下图)

(续上图)

图4 应力大小及分布

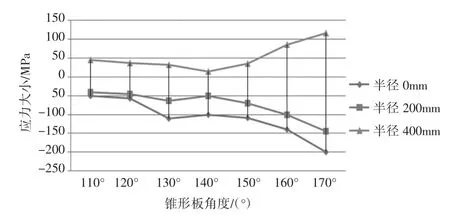

取工件中心区域水平对称线上半径分别为0 mm、200 mm、400 mm三点作应力分析,三点位置分布如图5所示。图6是锥形板的角度为110°~170°范围内,水平对称线上三点位置的应力变化图。

图5 水平对称线上三点位置

图6 水平对称线上三点的应力

由图6可知,坯料在大压下量下,内部应力分布不均匀,但工件心部区域都没有出现拉应力,受到的几乎都是压应力,而在侧表面,呈现拉应力。当锥形板的角度为140°附近时,拉应力较小。

3 快速冷却对锥形板镦粗的影响

接下来,在对坯料进行快速水冷却后,再分别使用不同角度的锥形板,在压下量为80%的情况下,对坯料进行镦粗,改善镦粗工艺。

3.1 冷却处理

利用有限元软件中的前处理,对模型进行水冷30 s模拟,冷却后模型温度大小及分布如图7所示。在数值模拟中,设定水的导热系数为0.58 W/m·K.

图7 冷却后的坯料温度分布

经过与外界的换热和坯料内部的传热后,坯料温度呈现分布由内向外逐渐降低。图中中心深色区域代表坯料的高温区(温差△T≤5 K),该区域塑性好,加工过程中绝大部分成为主体,坯料表面温度较低区域形成一层硬壳,减少内部应力。经过计算可知,高温区面积占整个截面面积的85%以上,高温部分占坯料总体积的80%左右,完全可以满足材料利用率的生产要求。

3.2 快速冷却后进行镦粗的应力场

图8给出了快速冷却后进行镦粗的应力场。对比图8与图4,可以看出,冷却后工件内部受到的压应力较冷却前大,而工件表面也没有出现太大的拉应力,这不仅有利于工件内部空洞的闭合,而且表面也不容易产生裂纹。

(续下图)

(续上图)

图8快速冷却后的应力大小及分布

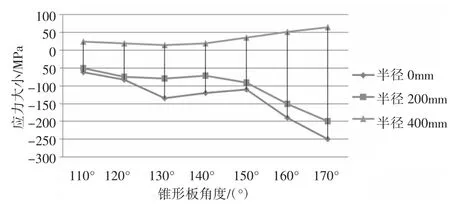

图9 给出了快速冷却后进行镦粗的特征点应力分布。对比图9与图6可以看出,冷却后特征点的拉应力数值更小、压应力数值更大,有利于提高压实效果。

图9 快冷后水平对称线上三点的应力

4 结论

(1)在未经过快速冷却的情况下,采用80%大压下量,采用角度为140°~150°的锥形板进行镦粗,此时坯料内部压应力较其他角度锥形板大且均匀,有利于内部空洞闭合,外部受到拉应力较小,不会产生表面裂缝。

(2)在经过预先快速冷却的情况下,当压下量为80%时,可以选用角度为130°~150°的锥形板进行镦粗。经过预先快速冷却后再进行镦粗,压应力数值更大,有利于内部空洞闭合,且没有出现太大的拉应力,外部不易产生表面裂纹。

[1]李学通,张沛,王敏婷,等.大型饼类锻件墩粗夹层裂纹缺陷形成机理研究[J].固体力学学报,2012,33(3):273-278.

[2]任猛,王中安,史翔炜,等.大型圆饼类锻件的锻造工艺及应用[J].大型铸锻件,2013(6):22-24.

[3]韩静涛,张永军,赵中里,等.控制大型饼类锻件夹杂性缺陷的锻造工艺及应用田[J].大型铸锻件,2007(2):34-36.

[4]刘助柏,王连东.用锥形板镦粗的新工艺及其力学原理[J].机械工程学报,1994,30(4):83-85.

[5]张绍军,梁书华,刘钊.核电大型管板锻件两种压实工艺的数值模拟与研究[J].热加工工艺,2013,42(13):102-105.

[6]侯晓清.核电饼类锻件的有限元分析与试验研究[D].太原:太原科技大学,2009.

[7]丁燕青,高锦张,王兴中,等.大型饼类锻件预镦粗工序的数值模拟研究[J].机械设计与制造工程,2016,45(4):80-84.

Stress Analysis of Upsetting Processing With Conic Plates After Surface Rapid Cooling

NI Li-yong1,JI Rui-peng1,YANG Jia-jun2,LI Jian-qiang1,QIAN Dao-xiang1

(1.Zhongshan Institute,University of Electronic Science and Technology of China,Zhongshan Guangdong 528402,China;2.Jiangmen Anotech Cookware Manufacturing Co.,Ltd.,Jiangmen Guangdong 529000,China)

For large disk-shaped forgings,the finite element method was adopted to simulate the upsetting processing with conic plates of different angles,and that process after forced cooling.The influence of different angles of the conic plates on the internal stress in the upsetting forging was analyzed.The feasible upsetting process with cone plate was explored.The research shows that the cone-shaped upsetting process is suitable for large reduction occasions.After the pre-rapid cooling,when the reduction is 80%,the cone plate angle of 130~150 degrees can be chosen.After the pre-rapid cooling,the absolute value of compressive stress tends to become larger than that during conventional upsetting process,more conducive to void closure.There is no big tensile stress at the outside of the forging,preventing the surface crack.

cone plate upsetting;rapid cooling;solidify;forced cooling

TG316.2

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0091-03

2017-02-07

广东省基础与应用基础研究专项资金(2016年广东省自然科学基金,编号1614050000138);广东省大学生科技创新培育专项资金(编号pdjh2016b0910)

倪利勇(1977-),男,湖北天门人,副教授,博士,研究方向:金属热加工。