基于ADAMS的叉车动力总成悬置优化设计

2017-06-26李宽刘夫云赵亮亮伍建伟杨孟杰

李宽,刘夫云,赵亮亮,伍建伟,杨孟杰

(桂林电子科技大学机电工程学院,广西桂林541004)

设计技术

基于ADAMS的叉车动力总成悬置优化设计

李宽,刘夫云,赵亮亮,伍建伟,杨孟杰

(桂林电子科技大学机电工程学院,广西桂林541004)

针对某型内燃叉车在怠速工况下车架振动过大的问题进行了研究,运用多体动力学方法,在ADAMS中建立了叉车刚柔耦合动力学模型进行振动仿真与分析,并通过试验结果验证仿真模型的准确性。在此基础上,利用试验设计方法,对叉车动力总成悬置的刚度和阻尼进行了匹配优化。结果表明,叉车车架的振动加速度总有效值降低了36%.研究结论对改善叉车车架振动性能具有一定的参考价值。

叉车;刚柔耦合;振动仿真;刚度阻尼;悬置优化

内燃叉车被广泛应用于车间、码头等场所,其乘坐舒适性越来越受到重视。

根据企业客户反馈,某型号内燃叉车在发动机怠速(750 r/min)工况下车架振动较为强烈,严重影响到操作者的乘坐舒适性。本文针对该性能缺陷进行了研究,基本思路是:利用ADAMS软件建立叉车刚柔耦合动力学模型,并对仿真模型的准确性进行试验验证;在仿真模型与理论模型基本吻合的基础上,对悬置的刚度和阻尼进行匹配优化,以达到减小车架振动的目的。

1 ADAMS刚柔耦合动力学模型

在建立刚柔耦合动力学模型过程中,刚体是根据多刚体系统动力学理论建立方程,柔性体是根据多柔体系统动力学理论建立方程,两类方程的结合就是刚柔耦合动力学方程。由于叉车发动机与变速箱、变速箱与前桥之间采用螺栓进行连接,螺栓在工作过程中会受到一定的弹性变形,根据实际情况,将各连接螺栓进行柔性化建模[1]。

1.1 多柔体系统动力学理论

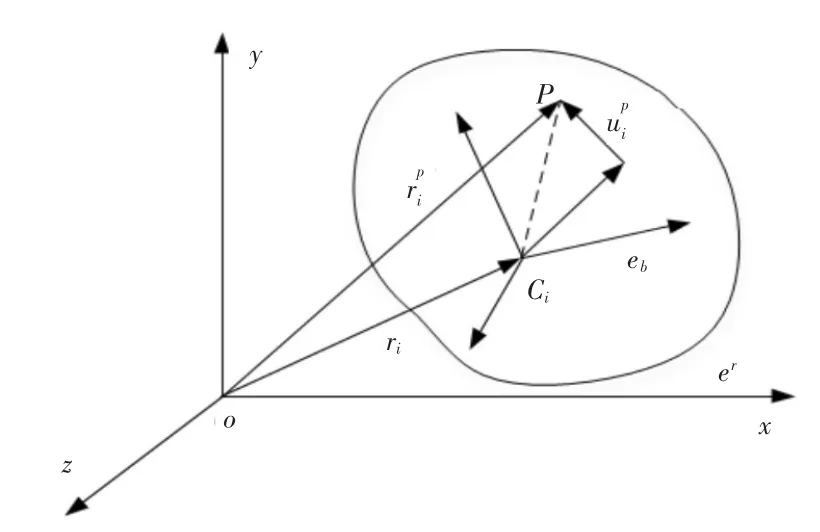

ADAMS中的柔性体坐标系如图1,er是惯性坐标系,eb是动坐标,eb在er中的坐标称为参考坐标[2]。

柔性体上任意一点P的位置矢量表示为

图1 柔性体坐标系

r表示点P在er中的矢量;r0表示eb原点在er中的矢量;rp表示柔性体变形前点P在eb中的矢量;A表示方向余弦阵;up表示相对变形量。

拉格朗日方程式为

ξ表示广义坐标;FQ表示广义力;λ表示约束方程的拉氏乘子;Г表示能量损耗函数;L表示拉格朗日项,L=T-W,T为动能,W为势能。

将W、T和Г代入拉氏方程,得到运动微分方程为

m表示柔性体的质量矩阵;m˙表示质量矩阵对时间的导数;ξ˙表示广义坐标对时间的导数;k表示广义刚度矩阵;D表示常值对称矩阵;G表示重力。

1.2 叉车关键零部件参数的确定

为获得内燃叉车关键零部件较准确的惯量参数,分别对发动机、变速箱、前桥、后桥进行了转动惯量、质量、质心测试,测试现场如图2所示。

图2 惯量参数测试现场

测试结果整理如表1所示。

表1 关键零部件惯量参数

叉车的顶架、配重、门架根据厂商提供的三维模型后可得出其转动惯量、质量、质心等参数。在ADAMS建模过程中,轮胎模型和发动机悬置属于柔性减振部件,可采用线性衬套进行等效建模,根据厂商提供的数据,前、后轮径向刚度分别为936 N/mm,613 N/mm,动力总成左悬置和右悬置属性参数基本相同,其三向刚度分别为:Kx=Ky=732 N/mm,Kz=866 N/mm;动力其三向阻尼近似值为8.6(N×S/ mm)。

1.3 叉车刚柔耦合动力学模型

在Pro/E软件中建立整车相关零部件的三维模型,导入ADAMS软件中进行刚体约束装配。然后通过有限元软件生成螺栓的模态中性文件,导入ADAMS软件中与其他刚性体模型进行刚柔约束装配[3],从而得到如图3所示的刚柔耦合动力学模型。

图3 ADAMS中叉车模型

2 振动仿真及实测对比

2.1 振动仿真

内燃叉车行驶速度一般较慢,路面激励产生的振动相对于发动机激励产生的振动较小,因此,本文主要考虑发动机激励对叉车整车振动的影响。根据内燃机学理论,对于四缸四冲程发动机,其对外界的作用力只存在二阶往复惯性力和惯性力矩,发动机激励力简化到发动机总成质心处的表达式为

■

式中,m表示单缸活塞及往复运动部件质量;ω表示发动机曲轴角速度;λ表示连杆比;r表示曲柄半径;Me表示发动机扭矩;A表示二三气缸中心线至动力总成质心的距离。

考虑发动机转速为750 r/min的工况,通过厂家提供发动机基本参数,计算得到在质心处施加的激励为

在ADAMS中,设置仿真时间为5 s,仿真步数为200步,初始条件为静平衡位置开始仿真。

2.2 叉车实测

为验证仿真模型的准确性,对动力总成悬置系统进行了振动测试。以左悬置为例,各向加速度有效值测试结果如表2所示。

表2 左悬置测试结果

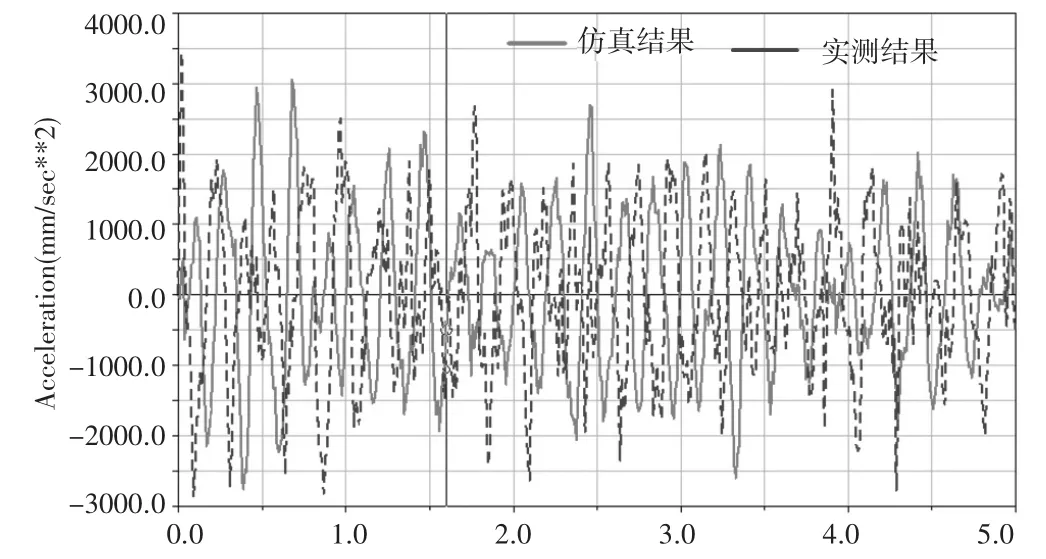

2.3 仿真与实测结果对比

将实测所得时域数据截取其中5 s转换成*.txt格式,导入ADAMS后处理模块,进行实测结果和仿真结果的对比[4]。左悬置车架端仿真与实测结果对比如图4所示。以发动机左悬置为例,悬置上下端z向加速度有效值:RMS发动机实测=14 513 mm/s2,RMS发动机仿真=12 891 mm/s2,RMS车架实测=2 312 mm/s2,RMS车架实测=2 189 mm/s2,根据传递率计算公式:T=RMS车架/

RMS发动机,可以计算出振动传递率:T实测=0.16,T仿真=0.17,由此可看出仿真结果与实测结果基本一致,所建刚柔耦合仿真模型基本准确。

图4 左悬置车架端仿真与实测结果对比

3 ADAMS动力总成悬置优化

ADAMS中提供了优化分析、试验设计、设计研究三种参数优化分析[5]。本文涉及到多个优化变量,故采用试验设计方法对目标函数进行优化。

3.1 优化目标

悬置支反力的幅值是反映动力总成悬置隔振性能的主要指标之一。故本文采用悬置支反力的振幅最小作为优化目标函数。

3.2 优化变量

本文研究的该型号内燃叉车动力总成悬置为圆柱形橡胶悬置,定义变量Kx、Ky、Kz、Cx、Cy、Cz分别表示橡胶悬置的三向刚度和三向阻尼,根据其结构形式有Kx=Ky,Cx=Cy,因此,在所建叉车刚柔耦合动力学模型中,共有4个优化变量。

3.3 约束条件

在本研究中,对内燃叉车动力总成悬置进行优化需要考虑的约束条件为:各悬置刚度取值范围为500~2 100 N/mm,各悬置的阻尼取值范围为2~18(N×S/mm)

3.4 优化结果分析

根据优化结果,选取目标函数最小值时的悬置刚度:Kx=Ky=1 100 N/mm,Kz=1 300 N/mm,悬置阻尼:Cx=Cy=Cz=12(N×S/mm)。此时,左悬置车架端的x、y、z向仿真加速度有效值分别为:1 516 mm/s2、2 210 mm/s2、1 453 mm/s2,加速度总有效值:3 048 mm/s2,比优化前的加速度(4 989 mm/s2)总有效值降低了36%,车架振动得到改善。左悬置车架端z向加速度曲线如图5所示。

图5 优化后左悬置车架端z向加速度

4 结束语

针对某型内燃叉车在怠速工况下车架振动强烈的性能缺陷问题,采用试验测试与多体动力学理论结合的方法,建立叉车刚柔耦合动力学模型进行振动分析,并通过试验测试对仿真模型进行验证,利用ADAMS试验设计优化方法,对叉车动力总成悬置系统的刚度和阻尼进行匹配优化,结果表明,左悬置车架端的加速度总有效值降低了36%,优化后的车架振动性能得以改善。

[1]刘显贵,刘诗彬,张少辉,等.某型内燃叉车振动研究与工程优化[J].机械设计,2014,31(12):82-86.

[2]杨明亮,徐格宁.基于约束刚柔耦合系统的叉车振动研究[J].机械工程学报,2011,47(20):89-94.

[3]李芳.发动机悬置对整车振动影响的研究[J].柴油机设计与制造,2016,(02):33-36.

[4]孙宁,褚超美,凌建群.发动机悬置系统隔振性能仿真与优化[J].噪声与振动控制,2013(1):020.

[5]宋少云.ADAMS在机械设计中的应用[M].北京:国防工业出版社,2015.

Optimization Design of Powertrain Mounting for Forklift Truck Based on ADAMS

LI Kuan,LIU Fu-yun,ZHAO Liang-liang,WU Jian-wei,YANG Meng-jie

(School of Mechanical&Electrical Engineering,Guilin University of Electronic and Technology,Guilin Guangxi 541004,China)

For the performance problem about strong vibration of frame while a internal combustion forklift truck at idle condition,a forklift rigid-flexible coupling dynamics model is built on ADAMS by means of multi-body dynamics method for vibration simulation analysis,and the model is verified by measured data.On this basis,us the test design optimization method of ADAMS to match stiffness and damping of the forklift truck powertrain mount. The results demonstrate that the reasonable matching of stiffness and damping can make acceleration RMS of the forklift truck frame reduce by 36%.The research conclusion has a certain reference value for the improvement of forklift frame vibration performance.

forklift;rigid-flexible coupling;vibration simulation;stiffness damping;mount optimization

TB123

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0001-03

2017-02-03

国家自然科学基金项目(51265006);桂林电子科技大学研究生教育创新计划资助项目(2016YJCX98)

李宽(1991-),男,广西人,硕士研究生,研究方向:振动与噪声控制。