某车型动力总成悬置系统的匹配设计

2017-06-26莫学霜谢小洋廖仲翔巫连茂

莫学霜,谢小洋,廖仲翔,巫连茂

(东风柳州汽车有限公司PV技术中心,广西柳州545000)

某车型动力总成悬置系统的匹配设计

莫学霜,谢小洋,廖仲翔,巫连茂

(东风柳州汽车有限公司PV技术中心,广西柳州545000)

随着科学技术的日益发展,汽车在高速化和车身轻量化上取得了很大的进步,但也造成了汽车振动问题的日益突出,与此同时顾客对汽车舒适性的要求也越来越高。动力总成系统作为汽车主要的振动源和噪声源之一,如果由动力总成产生的振动得不到很好的控制或者消减,会造成底盘或车架的其它部件产生很大的振动和噪声。为此,更合理的匹配设计动力总成悬置系统不仅能提升汽车乘坐时的舒适性,也能延长动力总成系统和汽车其它部件的寿命。悬置系统对车的振动、噪声和平顺性有着重要影响。本文通过某款车型动力总成悬置系统的匹配过程,阐述如何匹配设计某款车型的悬置系统。

动力总成悬置系统;隔振;优化设计;动静特性

随着科学技术的进步、制造技术的不断发展和人们生活水平的不断提高,消费者对汽车的性能提出了更高的需求。汽车的NVH(Noise、Vibration、Harshness)性能是汽车特别是轿车的主要性能指标,越来越受到人们的重视和关注。

从整个汽车运作系统来看,汽车发生振动的振源主要有两个:一是,汽车行驶时路面对汽车的随机激励;二是,发动机工作时的振动激励。

但随着道路条件的改善和汽车悬架系统设计的完善,路面随机激励对汽车舒适性的影响逐步减弱。又由于节约能源的考虑、市场对能耗低汽车的需求以及对环境保护的要求,汽车发动机在整个汽车质量中所占比重有所上升[2]。同时,越来越多的汽车采用整体式薄壁结构,使现代汽车越来越强调轻量化,然而发动机的重量却很难降低,从而车身弹性增加,振动趋势上升。从上述各种原因引起的动力总成振动源在汽车振动中所占比例较大。由动力总成振动引起的振动有:动力总成刚体振动、传动系统的弯曲振动和扭转振动、各零件的振动。这些振动还会引起车体内气体共振产生噪声,这就使这种状况变成噪声、机构疲劳强度、以及振动相结合的复杂问题。所以如何合理地匹配动力总成悬置系统,最大限度地减小向车身传递振动和噪声是汽车减振降噪的主要研究内容之一。

悬置系统的好坏主要取决于悬置结构形式、安装的几何位置及悬置软垫的刚度。悬置系统的设计是一个较为复杂的任务,需要满足一系列的静态和动态性能要求。因此正确选择与动力总成相匹配的悬置系统对整车设计有很大作用。

1 动力总成基本参数测量

测量整个系统中各个部分的基本参数,是动力总成悬置系统进行固有频率计算和解耦率分析以及对系统的参数进行匹配的基础。本章将对此次研究的车型的动力总成悬置系统的基本参数的测量方法以及过程进行叙述。基本参数包括:质量、质心位置、转动惯量和惯性积以及各悬置刚度。

1.1 建立参考坐标系及单位定义

(1)整车坐标系

根据实际车型原点在整车数模坐标原点;X轴由车头指向车尾;Z向垂向上;Y向按右手定则确定。

(2)动力总成质心坐标系

原点在动力总成质心;X轴指向发动机前端;Z轴与汽缸中心线平行并垂直向上;Y向按右手定则确定。

(3)参考坐标系

原点在质心,方向与整车坐标系方向相同,主要用于动力总成系统匹配计算时使用。

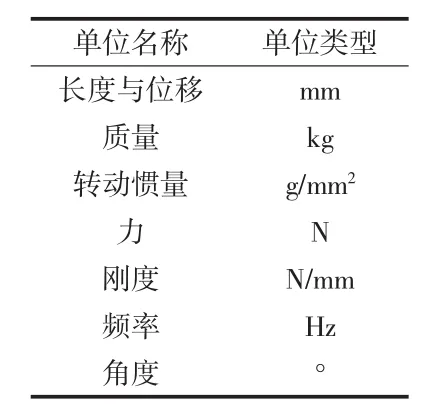

(4)单位定义

本次分析计算采用的单位体系如表1所列。

表1 单位体系

本次测量所使用的仪器工作台如图1所示。

图1 测量所用仪器

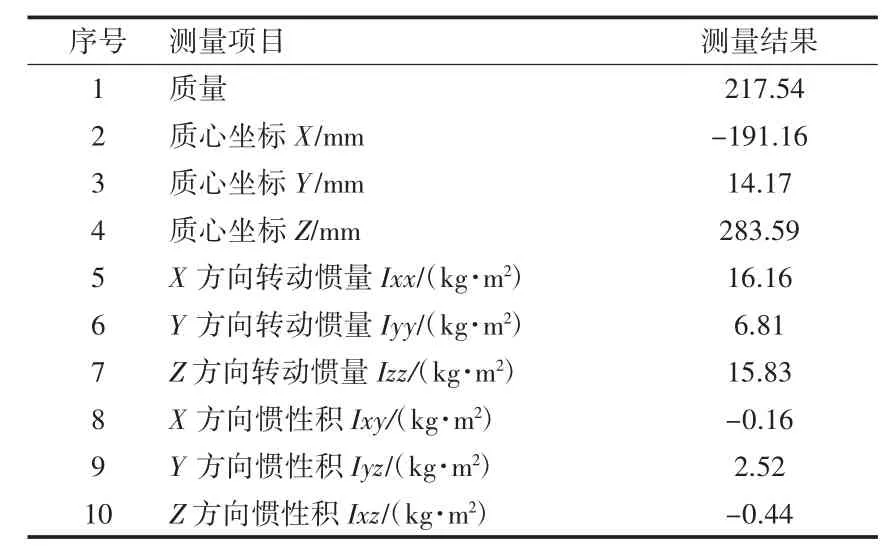

1.2 动力总成基本参数测量

根据以上所述的测量方法并使用所述仪器得出这款车型的动力总成基本参数如表2所示。

表2 某车型动力总成基本参数

2 动力总成悬置系统分析刚度计算及刚度优化

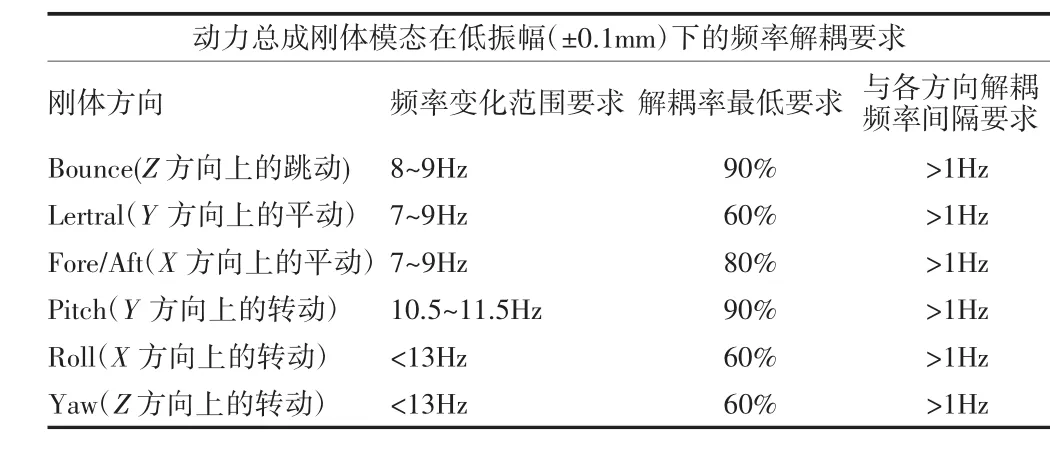

2.1 解耦优化目标

根据振动源分析给出动力总成悬置系统刚体模态及其解耦率的目标见表3所示。

表3 悬置模态要求

除了上表要求外还有以下要求:

(1)所有模态频率必须高于6 Hz以减少与人身刚体模态的耦合,防止车上乘客有不舒适感。

(2)所有模态频率必须低于21 Hz以减少与车身、转向柱及动力传动系统等模态的耦合。

(3)主要的Bounce和Pitch方向频率间隔尽量大于2 Hz.主要关注Pitch和Bounce的解耦情况应尽可能满足解耦大于90%.

(4)Pitch与Fore/Aft的模态频率至少隔开2 Hz以及Lateral与Roll的模态频率至少隔开2 Hz.

2.2 悬置系统的布置及类型选择

动力总成是通过悬置与车架相连而悬置的模型是由粘弹性元件连接两者而构成了振动系统。对于这个复杂的振动系统橡胶悬置的点数和布置形式对系统的固有特性和解耦情况起着十分重要的作用。本次此车型选用的是横置发动机来进行设计匹配。

2.2.1 悬置系统的点数选择及悬置类型的选择

本次车型选用的是三点悬置,其优点有:构造简洁安装所需求空间小、设计简便和不易产生定位干涉等。

根据第2章中对各种悬置结构和特性的分析此车型选择的悬置如下:

右悬置选择为液压悬置,左悬置和后悬置选择的是橡胶悬置。

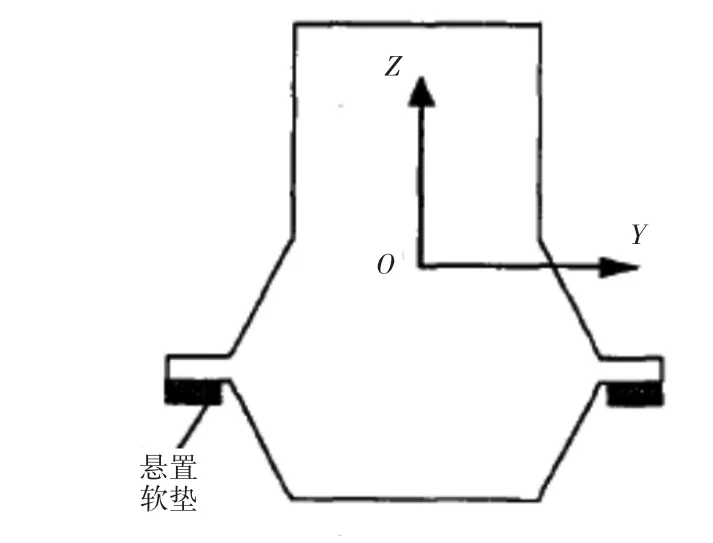

2.2.2 悬置系统的布置形式

每个悬置都可以看作由三个相互垂直的粘性弹簧组成的隔振器。按照这三个弹簧的刚度轴线和参考坐标系轴线间的相对位置关系本次悬置选择的是平置式,这是一种传统的布置型式,布局简单安装容易。在这种布置方式中每个悬置的三个相互垂直的刚度轴分别和悬置系统的坐标系OX、OY、OZ平行,如图2所示。由于参考坐标系的各坐标轴方向平行于悬置的各弹簧作用线,故沿着某一轴方向的线位移在其余两弹簧中不产生恢复力;同样绕某一轴回转的角位移在平行与此轴的弹簧中不产生恢复力。

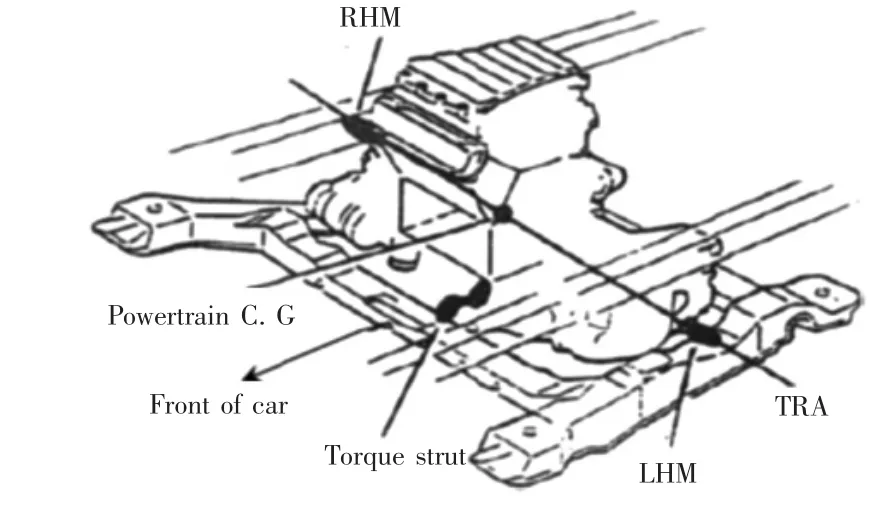

图2 平置式

2.2.3 悬置三部件中心点及安装角度的确定

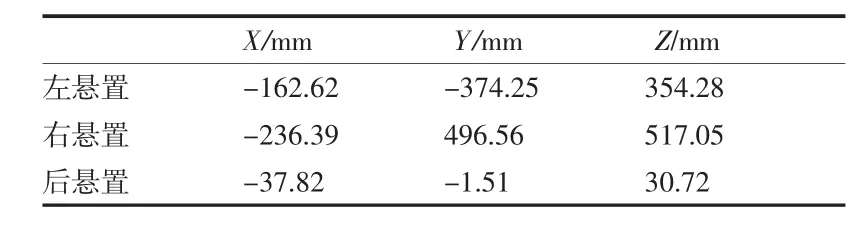

横置悬置系统三点支撑通常为左、右悬置加防扭拉杆。左、右悬置承载了动力总成大部分的重量。当弹性轴和扭矩轴重合时称为纯扭矩轴系统(Pure Torque Axis System),如图3所示。此时动力总成的垂向和俯仰模态完全解耦,便于系统调整以隔离路面冲击、怠速抖动及振动解决;并且悬置性能易于实现,零件易于制造。但支撑发动机的悬置通常需要置于车身纵梁之上,同时悬置需要与发动机端面连接会引发潜在的其它问题[3]。悬置安装位置如表4所示。

图3 纯扭矩轴系统

表4 悬置安装位置

在实际应用中由于空间限制往往不能直接把左、右悬置布置在扭矩轴上。通常在XY平面内令左、右悬置的连线与扭矩轴重合或平行而悬置Z方向的位置则由安装空间决定。

根据某车型发动机动力总成数模和车身数模尽量达到以上所述的纯扭矩轴系

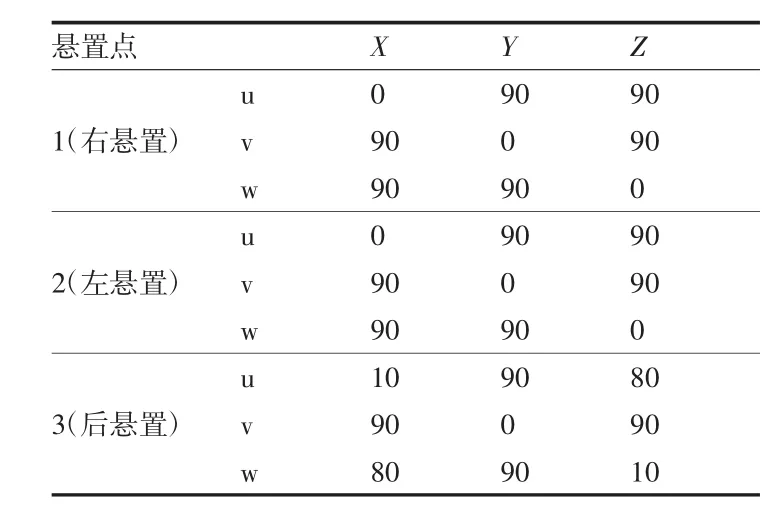

再根据各安装位置来初步确定安装每个悬置的安装角度与整车坐标的夹角如表5所列。

表5 悬置各点安装角度(整车坐标)

2.3 悬置系统刚度匹配计算

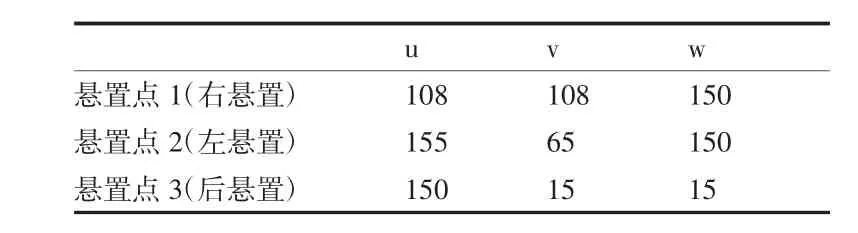

根据第2章所测得的动力总成参数和2.2.3所得的安装位置和安装角度,根据经验对每个悬置的刚度进行预设然后进入ADMAS软件进行优化计算,为了达到解耦和固有频率目标可以采取多次试验。要特别注意的是悬置1选用的是直圆筒式液压悬置u和v方向上的刚度是一样的,预设的时候要注意。

优化后的振动频率和解耦率满足优化要求。按后对设计刚度进行取整。如表6所示。

表6 优化后的刚度

2.4 悬置结构设计

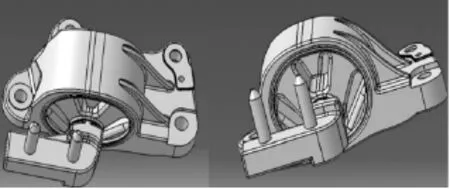

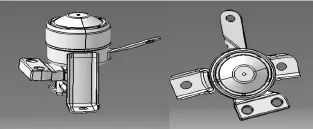

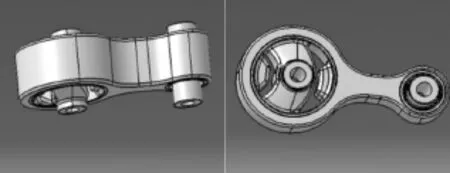

依据2.3优化所得各悬置刚度值,以及车身、动力总成边界,设计各悬置结构。所得三维图如图4~6所示。

图4 动力总成左悬置

图5 动力总成右悬置

图6 动力总成后悬置

3 结束语

本文主要阐述了某车型的动力总成悬置系统的匹配计算及优化。首先从选择的分类开始阐述,接着对不同悬置机构主要是橡胶和液压悬置进行动静特性分析,然后测量动力总成参数。建立悬置系统模型,重点介绍了悬置优化理论并选择了悬置的布置以及结构;进行振动模态以及解耦率的分析计算及优化,得出这款车悬置系统的最佳输入刚度。

[1]J.S.TaoGR.LiuK.Y.LAM.Design Optimization of Marine En gine-mount System[J].Journal of Sound Vribration,2000,235(2):477-494.

[2]上官文斌,蒋学锋.发动机悬置系统的优化设计[J].汽车工程,1992,14(2):103-110.

[3]徐石安.汽车发动机弹性支承解耦隔振的解耦方法[J].汽车工程,1995,17(4):198-204.

A Vehicle Powertrain Mounting System of Matching Design

MO Xue-shuang,XIE Xiao-yang,LIAO Zhong-xiang,WU Lian-mao

(DongFeng Liuzhou Motor Co.,Ltd.,PV Technology Centre,Liuzhuo Guangxi 545000,China)

With the development of technology,there’s been a great improvement in automobile’s high-speed and light-weight.But at the same time vibration problem is increasingly outstanding too.Also,people have a more and more high request on vehicle ride comfort.Engine as one of the main vibration and noise sources on the automobile,if vibration caused by it has not been well controlled,it will make parts connected to the frame produce vibration and noise.Thus,designing the powertrain mounting system reasonably,not only can improve the vehicle ride comfort,but also extend lifetime of the engine and other parts.This paper will be through a powertrain mounting system models matching process,explain to the reader how to match a vehicle's powertrain mounting system design.

powertrain mounting system;vibration isolation;optimization design;static and dynamic characteristics

U467.4

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0022-04

2017-02-29

莫学霜(1989-),男,广西桂林人,助理工程师,工学学士,研究方向:乘用车悬置系统。