不同类型车身涂层的耐候性及循环腐蚀测试结果比较

2017-06-24毛章卓吴满健楼杭锋沈佳俊刘维民

毛章卓,顾 宏,袁 杨,吴满健,楼杭锋,沈佳俊,刘维民

(1.上海优砺新材料科技有限公司,上海 201814;2.上海大众汽车有限公司,上海 201805)

不同类型车身涂层的耐候性及循环腐蚀测试结果比较

毛章卓1,顾 宏2,袁 杨2,吴满健2,楼杭锋2,沈佳俊1,刘维民1

(1.上海优砺新材料科技有限公司,上海 201814;2.上海大众汽车有限公司,上海 201805)

选取目前普遍使用的两种车身涂层体系(传统溶剂型涂层和水性免中涂涂层体系)作为研究对象,进行耐候性测试和循环腐蚀测试,通过比较涂层表面评价、色差、光泽变化、划线腐蚀和起泡、涂层破坏后的老化测试等来比较两种车身涂层的测试结果并分析其原因。

车身涂层;耐候性测试;循环腐蚀测试;划线腐蚀;锌层腐蚀;起泡

0 引言

目前,随着人们对大气环境质量的日益重视,国家相关部门对涂料的挥发性有机化合物(VOC)排放指标也提出了新的要求,从2015年开始对VOC含量不达标的涂料进行征税,这一举措进一步推动了汽车涂料向绿色、环保等方向发展。目前,除了传统的溶剂型体系外,免中涂的水性体系也日趋成为主要的车身涂层体系[1-3]。汽车涂层在保护车身金属的过程中起着非常重要的作用,涂层的优劣直接影响到汽车的使用寿命。汽车在日常使用过程中会遇到很多引起涂层老化及涂层下金属腐蚀的因素,如光、热、水、盐雾、酸雨、冷热交替及微生物等等,特别是当涂层被破坏后,这些因素可以直接作用到车身金属以及金属与涂层的界面层,引起比较明显的破坏作用,如涂层脱落、起泡及金属腐蚀等[4-6]。为了更加客观、快速地评价汽车涂层的使用性能,实验室有很多测试方法来模拟户外的自然条件,耐候老化和循环腐蚀测试就是比较有代表性的测试方法。它们可以很好地模拟光、热、水、冷热交替、盐雾等破坏因素。

本研究选取目前常用的两种车身涂层体系,即传统溶剂型体系和水性免中涂体系作为研究对象,采用耐候性测试和循环腐蚀测试这两种测试方法来比较不同涂层的耐老化性和防腐性能。

1 试验部分

1.1 样板制备

样板尺寸:耐候性测试样板:长×宽×厚= 68 mm×145 mm×0.8 mm;循环腐蚀测试样板:长× 宽×厚=150 mm×200 mm×0.8 mm。

溶剂型涂层样板制备流程:热镀锌钢板→阴极电泳漆(18~22 μm)→聚氨酯中涂(27~32 μm)→聚氨酯色漆(10~12 μm)→ 单组分聚氨酯清漆(30~35 μm)。

水性涂层样板制备流程:热镀锌钢板→阴极电泳漆(18~22 μm)→ 水性聚氨酯色漆(20~22 μm)→双组分聚氨酯清漆(43~48 μm)。

每种涂层选用深色和浅色两种颜色;涂层样板制备好后,于室温养护7 d后开始试验。

1.2 测试设备

CI4000型氙灯老化仪,Atlas;2500C型色差仪,柯尼卡美能达;Cat No. 4446 型光泽仪,BYK;SpectraLight III型标准光源箱,X-Rite;SKBWF 1000 A-TR-C型循环腐蚀盐雾箱,Liebishch;463型划痕仪(0.5 mm宽),Erichsen;VDA508型石子冲击仪,Erichsen;4657型胶带,Tesa。

1.3 测试方法

1.3.1 耐候性测试

测试前将样板分成两组,一组用于评价表面、颜色和光泽;另一组按照ISO 9227—2012标准中相关要求用划痕仪在样板表面做一道划痕,划至金属底材,划痕尺寸0.5 mm×100 mm;将样板安装在氙灯老化箱中,进行1 000 h的老化测试,氙灯参数设置如下:黑标温度(BST):65℃;测试室温度:40℃;相对湿度:70%;辐照度:0.5 W/m2(340 nm);淋雨周期:18 min/102 min;过滤片:S. Boro./ S. Boro.(内/外)。

老化测试结束后,在D 65°标准光源下进行外观及灰度评价(ISO 105-A02—1993);采用色差仪和光泽仪进行颜色及光泽的测定;划痕区域先评价是否有锌层腐蚀或基材腐蚀,然后根据ISO 4628—2—2003和ISO 4628—8—2003的要求进行起泡等级评判和单边涂层剥落宽度的测量。

1.3.2 循环腐蚀测试

测试前将样板分成两组,一组按照ISO 9227—2012标准中相关要求在样板表面做一道划痕,划痕尺寸0.5 mm×100 mm;另一组按照ISO 20567—1—2005标准进行抗石击试验,采用方法C(冲击压力:0.2 MPa;冲击时间:10 s;冲击角度:54°;石子质量:500 g;石子尺寸:4~5 mm)。将样板放入循环盐雾试验箱中,进行约1 000 h的循环腐蚀测试,具体步骤如下:

4 h中性盐雾测试,ISO 9227—2006;4 h标准气候存放,温度:(23±2)℃,相对湿度:(50±5)%;16 h冷凝水测试,温度:40℃,相对湿度:约100%,ISO 6270—2—2005,以上为1个测试周期,5个测试周期后,在标准气候条件下存放48 h。

测试结束后,划痕区域的评价同“1.3.1”;石击样板评价外观和腐蚀情况后,将石击区域的腐蚀产物清理干净,然后再进行一次上述石击试验,用胶带去除松动涂层后,计算涂层的脱落面积。

2 结果及分析

2.1 耐候性测试结果比较

经过1 000 h的耐候性测试后,我们统计了4种涂层测试前后的光泽变化、色差及灰度等级等数据,结果见表1。

表1 1 000 h耐候性测试后涂层的外观评价Table 1 Appearance evaluation of coating after 1 000 h exposure of weathering test

由表1可见:4种涂层的光泽均有一定程度的下降,主要是因为光老化过程中清漆表面有一定程度的降解,使得涂层表面粗糙度略有增加,导致光泽下降。4种涂层的色差(Δ E)均无太大变化,其中溶剂型涂层的色差比水性涂层的要高,可能的原因是水性体系用的是双组分清漆,而溶剂型体系用的是单组分清漆,双组分清漆的分子间是化学交联结构,其耐老化性比单组分清漆要好一些;深色漆的色差比浅色漆的要高,因为在同样的环境温度和辐照强度下,深色漆的表面温度会比浅色漆的表面温度高一些,所以,漆膜老化降解的程度也会严重一些,色差相应会偏高。从灰度等级的评价结果来看,4种涂层之间并无明显差异,均为4~5级。

图1是耐候性测试后涂层划线处的图片,由图1可见:经1 000 h测试后,4种涂层的划线区域均没有可见的起泡、锌层腐蚀或基材腐蚀的痕迹。一方面,耐候性测试过程中,每120 min中只有18 min是喷水阶段,喷水时间较短,加上测试样板基本接近垂直角度放置,样板表面的水很容易流下来,不能长时间停留在样板表面,没有水的参与,镀锌层及基材金属很难发生腐蚀现象;另一方面,耐候性测试过程中喷淋的是去离子水,基本没有可以加速金属腐蚀的离子,这也是腐蚀过程变得非常缓慢的原因之一。

图1 1 000 h耐候性测试后的涂层划线处评价Figure 1 Scribe line evaluation of coating after 1 000 h exposure of weathering test

2.2 循环腐蚀测试结果比较

2.2.1 划痕测试结果

图2是循环腐蚀测试后划痕区域的外观照片。在5个周期循环盐雾后,4种涂层的划痕区域均有少量白锈生成,之后随着测试的进行,白锈也逐渐堆积增多,这些白锈的主要成分是锌层的氧化物和氯化物等[7]。

图2 循环腐蚀测试后的涂层划线处评价(30周期)Figure 2 Scribe line evaluation of coating after cyclic corrosion test(30 cycles)

划痕两侧的漆膜在循环盐雾5个周期时出现较小的起泡现象,之后起泡数量逐渐增加、泡的尺寸也逐渐增大。可以看出,涂层起泡基本伴随着上述白锈的产生而发生,而且起泡主要发生在镀锌层和电泳层之间,锌层腐蚀产生的腐蚀产物都是一些疏松结构的化合物,而且吸水能力较强,这使得水汽不断进入镀锌层和电泳层之间,产生起泡现象[8-9]。

试验进行到第10个周期左右,划痕上出现少量的红锈痕迹,在后续测试中,红锈痕迹越来越明显。

表2是样板划线处单边涂层脱落的尺寸、单边涂层最大脱落尺寸和起泡等级的结果。由表2可见:涂层两侧的起泡等级均为4级(S5),4种涂层间没有明显的差异;4种涂层的单边脱落尺寸比较接近,大约在2.5 mm左右;单边涂层最大脱落尺寸均超过5 mm,溶剂型涂层单边最大脱落尺寸比水性涂层小1.0~1.5 mm,可能是由于溶剂型涂层的漆膜厚度比水性涂层要厚一些,涂层越厚,漆膜起泡越困难,涂层脱落尺寸也会相应变小。

表2 循环腐蚀测试后划线处漆膜脱落及起泡评价Table 2 Assessment of degree of delamination and blistering around a scribe of coating after cyclic corrosion test

2.2.2 碎石冲击测试结果

图3是循环腐蚀测试结束后,石击样板的外观照片。由于循环腐蚀测试前涂层受到过一次石子冲击,部分冲击点涂层被破坏,甚至打到了金属基材,所以盐雾测试后有明显的白锈产生,甚至有一些点出现了红锈;石击区域同时也出现了明显的起泡现象,其形成原理和划线处的起泡原理基本一致。

图3 石击区域循环腐蚀测试后的外观评价(30周期)Figure 3 The apperance evaluation of coating stone chip area after cyclic corrosion test(30 cycles)

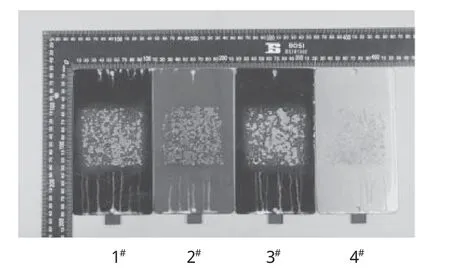

图4是循环腐蚀测试后,样板同样区域再进行一次石击后的外观照片。由图4可见:石击试验区域涂层脱落比较明显,4种涂层脱落面积的百分比分别为:1#=29.7%;2#=26.1%;3#=31.6%;4#=28.6%,可以看出,水性体系样板的涂层脱落面积比溶剂型体系要大一些,可能是由于水性体系中没有中涂层,降低了体系的抗石击性能。

图4 循环腐蚀测试后二次石击区域的外观评价(30周期)Figure 4 The apperance evaluation of coating second stone chip area after cyclic corrosion test(30 cycles)

3 结语

(1)在1 000 h的耐候性测试后,溶剂型涂层和水性涂层外观没有明显的差异,水性体系的色差要小一些,可能是因为双组分清漆的耐老化性能比单组分清漆好一些;

(2)在1 000 h的耐候性测试后,溶剂型涂层和水性涂层划痕区域均没有发生扩蚀、涂层起泡和剥离的现象,主要原因是水无法长时间接触划痕区域,而且测试环境中缺少氯离子等可以加速金属腐蚀的离子;

(3)在约1 000 h循环盐雾腐蚀后,溶剂型涂层和水性涂层单边涂层剥落的宽度基本一致,划线两侧的起泡尺寸与涂膜厚度有关,涂膜越厚,越不易起泡;

(4)在约1 000 h循环盐雾腐蚀后,溶剂型体系和水性体系的石子冲击区域涂层均有明显脱落,水性体系涂层脱落面积稍大一些,主要是因为水性体系中没有中涂层,导致涂层的抗石击效果略差。

1 邢汶平,葛菲,皮沁.汽车涂装水性免中涂工艺的应用探讨[J].现代涂料与涂装,2011,14(7):41-44.

2 何小龙.汽车水性双底色涂装工艺设计与研究[J].现代涂料与涂装,2012,15(12):33-39.

3 刘仁龙.大众集团中国区涂装工艺2010V[J].涂料技术与文摘,2013(6):27-35.

4 徐永祥,严川伟,高延敏,等.大气环境中涂层下金属的腐蚀和涂层的失效[J].中国腐蚀与防护学报,2002,22(4):249-256.

5 刘胜林,孙亮,袁毅,等.热镀锌层在模拟湿热酸性大气环境中的耐蚀性研究[J].表面技术,2015,44(2):99-104.

6 龚利华,朱玉巧,戚霞.涂膜破坏后膜下镀锌钢板大气腐蚀扩展研究[J].腐蚀科学与防护技术,2009,21(6):530-533.

7 章小鸽.锌和锌合金的腐蚀[J].腐蚀与防护,2006,27 (1):41-50.

8 曹晓东,孙金忠.中性盐雾试验中漆膜划线处起泡探析[J].涂料工业,2006,36(3):55-57.

9 潘莹,张三平,周建龙,等.大气环境中有机涂层的老化机理及影响因素[J].涂料工业,2010,40(4):68-72.

Comparison of Weathering Resistance and Cyclic Corr osion Test Results of Differ ent Automotive Coating

Mao Zhangzhuo1,Gu Hong2,Yuan Yang2,Wu Manjian2,Lou Hangfeng2,Shen Jiajun1,Liu Weimin1

(1.UP-Standard Technical Service(Shanghai)Co.,Ltd.,Shanghai,201814,China;2.Shanghai Volkswagen Automotive Co.,Ltd.,Shanghai,201805,China)

Two kinds of automotive coating systems(traditional solvent-borne coating and water-borne intercoatfree coating)currently used were used as the research object to carry out the weathering resistance and cyclic corrosion tests,compared and analyzed the results of coating surface evaluation,color difference,gloss change,corrosion around a scribe and blistering,aging test after coating damage,and so on.

automotive coating;weathering resistance test;cyclic corrosion test;corrosion around a scribe;zinc corrosion;blistering

TQ 630.7+2

A

1009-1696(2017)02-0053-04

2016-12-10

毛章卓(1983—),男,硕士,工程师,主要研究方向为有机涂层的测试技术。