浅析车身电泳流痕问题的解决

2017-06-24魏正玺蒋朝福秦小强刘作梁韦俊群

魏正玺,蒋朝福,秦小强,刘作梁,唐 宇,韦俊群

(重庆长安汽车股份有限公司,重庆 400023)

浅析车身电泳流痕问题的解决

魏正玺,蒋朝福,秦小强,刘作梁,唐 宇,韦俊群

(重庆长安汽车股份有限公司,重庆 400023)

电泳流痕是涂装车间经常发生的质量问题,导致电泳流痕的主要原因是扣合缝隙中残留电泳液。通过分析车身扣合边结构、冲压模具设计与维护、焊接折边胶的挤胶位置变化以及电泳槽液固含量控制等,找出减少电泳流痕的最佳条件。

电泳流痕;车身结构;冲压模具;固含量;导流工装

0 引言

在汽车涂装工艺中,电泳工艺为车身防腐提供了有力的保障,电泳流痕是电泳过程中经常产生的漆膜缺陷之一。产生电泳流痕的根本原因是钣金扣合缝隙中残留电泳液,且在后序的超滤水洗和新鲜纯水洗过程中,某些特殊位置残留的电泳液冲洗不干净而继续残留在扣合缝中;当烘烤固化时,钣金扣合缝隙中残留的电泳液受热流出,滴落在车身上经过固化后形成电泳流痕[1-5]。

下面介绍导致车身电泳流痕问题的因素及其解决方案。

1 导致电泳流痕的因素

导致电泳流痕的因素很多,主要包括车身结构设计[6]和制造过程质量一致性管控两个因素。制造过程质量一致性管控因素按照生产线架构可分为:冲压制造过程因素、焊接制造过程因素及涂装制造过程因素。各因素导致电泳流痕问题出现的比例不同,如图1所示。

图1 各因素导致电泳流痕问题出现的比例Figure 1 The proportion of electrophoresis flowing mark caused by various factors

在导致电泳流痕的4种因素中,虽然涂装制造过程因素占比高达55%,但它并不是电泳流痕产生的根本因素。涂装制造过程中可以从工艺优化、设计工装等方面,解决部分流痕问题,但只能治标不治本。造成电泳流痕的根本原因是车身结构设计不合理和冲压扣合模具设计问题及磨损,故解决车身电泳流痕问题的根本途径是车身结构设计和冲压扣合模具的设计及维护。

2 电泳流痕问题的解决方案

电泳流痕问题的产生主要是由于车身扣合缝隙中残留的电泳液无法在电泳固化前流出所致。据此,我们将解决流痕问题的主要方法归纳为“疏”和“堵”。在实际解决问题时,根据方法的难易程度和车型结构的具体特点,选择相应的方法。

车身结构设计因素、冲压制造过程因素、焊接制造过程因素所致的电泳流痕主要立足于“堵”的方法进行解决;“疏”的方法主要是指在涂装车间应用工装进行电泳液导流,从而使电泳液无法流至影响车身质量的部位。除此之外,涂装车间还可以通过优化电泳槽液参数、水洗压力、电泳固化温度等,降低电泳流痕的发生几率。以下对上述方法进行概述分析。

2.1 车身结构设计

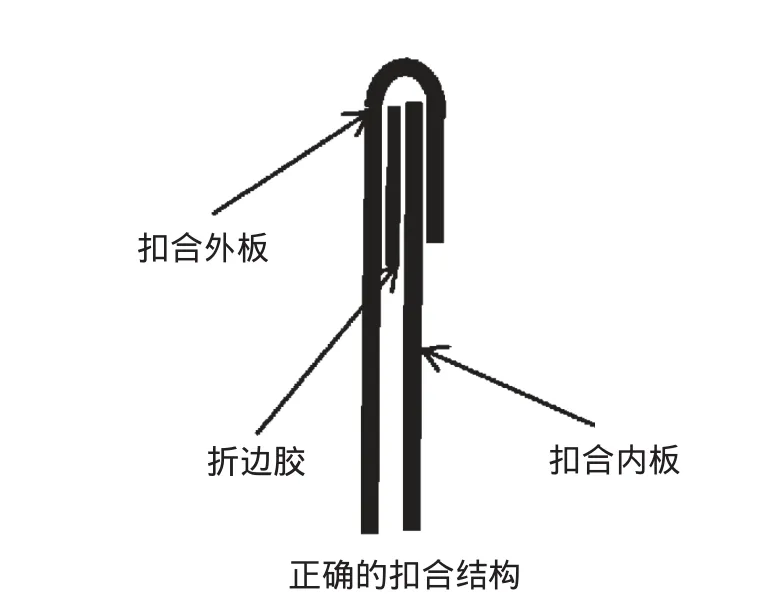

车型开发的工程化设计阶段是决定该车型投产制造过程顺利与否的关键。在车型设计阶段,通过涂装SE分析解决电泳流痕问题,是效率最高、成本最低的途径。例如,如图2所示,车门门框在设计时未考虑涂装电泳流痕的问题,设计了带有R角的扣合结构,电泳液会残留在R角的部位,当经过电泳固化时,电泳液流出滴在内板上产生流痕。故在设计阶段,内外板扣合结构应该避免有R角,减小或消除包边缝隙[7],正确的设计结构如图3所示。

图2 车门门框流痕及扣合结构示意图Figure 2 The scheme of the door frame flowing mark and combined structure

图3 正确的扣合结构示意图Figure 3 The scheme of the correct combined structure

2.2 冲压制造过程

一般来讲,冲压模具是根据车身结构数据进行设计的,只要保证车身数据不存在扣合问题,冲压模具按照车身数据进行开模,就不会存在导致电泳流痕的结构。但是由于冲压模具在长期使用过程中产生磨损,从而在扣合时导致车身零件边缘处产生毛刺、闭合件扣合间隙等问题,进而导致电泳过程中电泳漆液的残留,形成电泳流痕。

因此,冲压制造过程中控制电泳流痕的主要方法有3个方面:第一,冲压模具的设计及开模的控制;第二,对冲压模具定期进行维护[8-9]、保养,延长模具的有效使用时间;第三,定期检验模具是否与设计之初的状态一致,如发现状态变化,及时对模具进行修复。

2.3 焊接制造过程

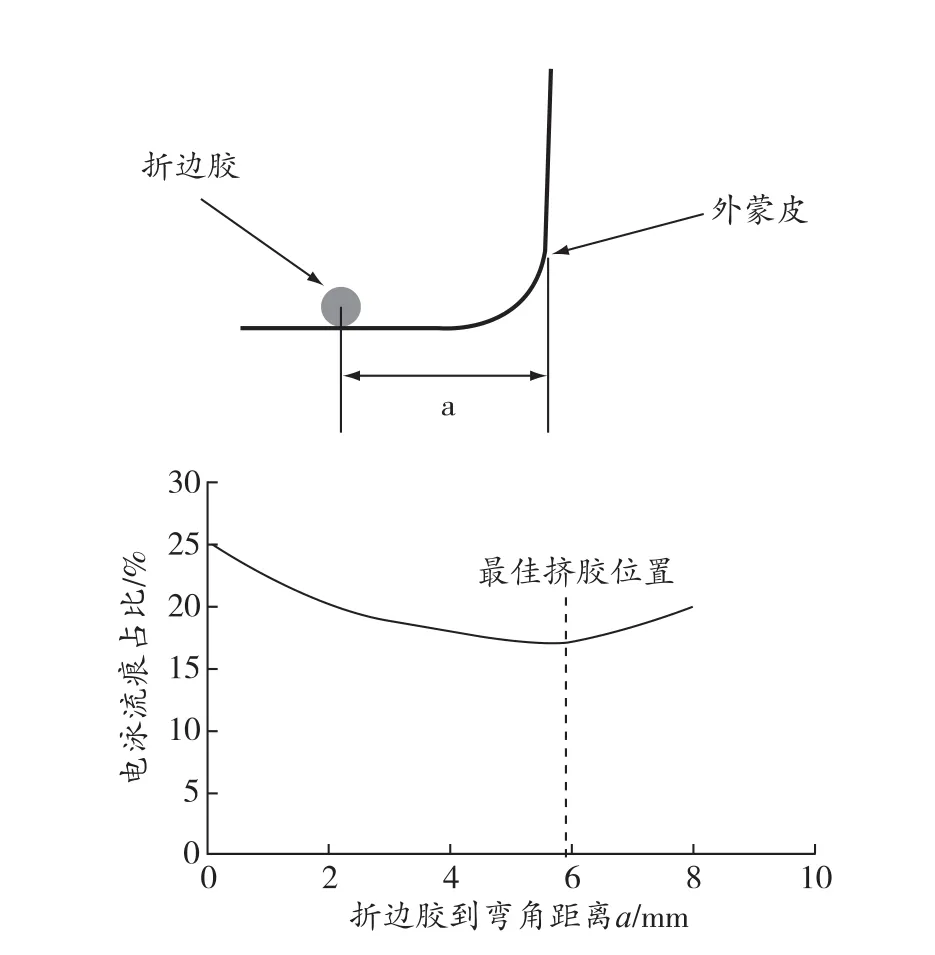

对于焊接制造过程而言,如果各钣金件连接处的缝隙没有进行密封挤胶工艺[10],将会导致电泳流痕。影响电泳流痕的因素主要是焊接折边胶的宽度(半径)及具体的挤胶位置。出现电泳流痕后,在不增加成本的前提下,首先应考虑优化挤胶的具体位置。通过改变具体的挤胶位置,统计电泳流痕问题占比的变化,将数据进行收集整理,绘制电泳流痕占比与挤胶位置的关系图,确定最佳的挤胶位置,如图4所示。由图4可见:最佳的挤胶位置为折边胶到弯角距离6 mm,如果通过此法未达到预期的目标,还可以通过增加折边胶的用量来降低电泳流痕的发生几率,同时应充分考虑到折边胶外溢的情况,综合分析,确定出最佳的挤胶位置及挤胶量。

图4 电泳流痕占比与挤胶位置的关系图Figure 4 Relationship between the proportion of electrophoretic flowing mark and the location of squeeze glue

2.4 涂装制造过程

由图1可知,涂装制造过程在所有导致电泳流痕问题因素中的占比大约为55%,这就决定了涂装车间为电泳流痕问题整改的责任主体。所以,电泳流痕问题的解决都需要涂装车间技术人员牵头进行整改,同时电泳流痕问题的解决也是从涂装车间到其他部门依次开展的。

涂装制造过程中导致电泳流痕问题的主要因素包括:水洗工序的合理排布及具体工艺参数、电泳槽液工艺参数、电泳固化工艺参数等,除此之外,还有涂装前处理、电泳工装设计等因素[11-14]。通常,我们主要通过适当增大水洗工艺喷淋压力参数、优化电泳槽液固含量以及设计合理的电泳液导流工装等方法解决电泳流痕问题。下面主要从优化电泳槽液固含量与设计电泳液导流工装两个方面进行介绍。

2.4.1 优化固含量

固含量是电泳槽液参数中的一项重要指标,在其他参数(如电泳电压、电泳时间等)不变的情况下,槽液固含量是决定电泳膜厚的主要指标。同时,当车型数据以及冲压扣合满足涂装生产要求时,固含量就成为影响电泳流痕的一个重要因素。电泳槽液固含量与电泳流痕占比的关系见图5。由图5可见:当槽液固含量从26%~18%降低时,电泳流痕的发生占比降低。

图5 电泳槽液固含量与电泳流痕占比关系图Figure 5 The relationship between the solid content of the electrophoresis tank liquid and the proportion of the flowing mark

结合涂装车间对电泳膜厚的质量要求,确定出既能保证电泳质量又能降低电泳流痕占比的最佳槽液固含量参数为21%。

2.4.2 设计合理的导流工装

涂装制造过程还可以通过设计涂装辅助工装[15],即导流工装来降低电泳流痕占比。当出现在产车型数据设计不合理,但又不能通过优化涂装工艺参数加以解决的时候,就可以通过设计导流工装达到解决电泳流痕的目的。正如俗话所说,堵水不如疏水。导流工装的作用是将电泳固化后流出的电泳液导流到不影响车身外观的部位或者车身外部,从而解决电泳流痕问题。但此法自身有一定的局限性,因为不是所有出现流痕的位置都可以设计导流工装。有的位置,如中门扣合边的位置,没有或者很难有导流工装固定的位置,就不能用导流工装解决电泳流痕问题。设计导流工装应满足3个条件:第一,有足够的空间可以固定导流工装;第二,满足能通过工装将电泳液导流到不影响外观的部位或者车身外部;最后一个就是设计导流工装的成本可以接受。满足这3个条件,可以优先考虑设计工装来解决电泳流痕问题。

3 结语

(1)电泳流痕问题产生的主要因素包括:车身结构设计因素、冲压制造过程因素、焊接制造过程因素及涂装制造过程因素。

(2)电泳流痕问题的产生主要是由于扣合缝隙中残留的电泳液无法在电泳固化前流出所致,主要解决方法归纳为“疏”和“堵”。

(3)在车型设计阶段,通过涂装SE分析解决电泳流痕问题,是效率最高、成本最低的途径。

(4)冲压制造过程中,主要通过模具的合理设计与后期维护两个方面来控制电泳流痕。

(5)焊接制造过程中,主要通过优化焊接折边胶的宽度及具体的挤胶位置来解决电泳流痕问题。

(6)涂装制造过程中,主要通过涂装工艺参数优化和设计合理的导流工装来解决电泳流痕问题。

(7)电泳流痕问题的解决应该以成本为先,标本兼治,综合治理,疏堵结合。

1 何彬,肖其弘. 轿车电泳二次流痕缺陷分析与对策[J].中国涂料,2013(11):61-65.

2 赵晓峰,张霆. 浅谈电泳流痕综合治理[J].现代涂料与涂装,2016(4):73-77.

3 周永红.二次流痕解决方案[J].汽车工艺师,2015(8):46-48.

4 王辉,刘可楠,张震宇,等.车身电泳流痕问题的解决[J].现代涂料与涂装,2014(3):13-14.

5 冯德进,薛涛,蒙钱东.浅谈汽车涂装电泳[J]. 现代涂料与涂装,2013(11):66-68.

6 常丽萍.浅析电泳涂层二次流痕解决措施[J]. 上海涂料,2012(3):46-48.

7 田前程,刘锋,温达.汽车SUV车型门盖流痕问题产生原因及应对措施[J].模具技术,2016(4):49-52.

8 郭超,周新平.冲压模具的维护[J]. 铸造技术,2016(1):179-181.

9 陈伊娜,宁燕,梁锋.论如何进行冲压模具的维护保养[J].企业科技与发展,2012(7):33-34,39.

10 彭西洋,廖锟. 轿车车身生产中的涂胶工艺[J].现代零部件,2012(5):81-83.

11 刘雯丽.阴极电泳涂装槽液管理的参数控制[J].表面技术,2013,42(1):116-119,130.

12 庄馨瑶,赵明田. 浅谈利用拆解法分析涂装电泳流痕的产生及控制[J].现代涂料与涂装,2015(9):7-8.

13 赵安伟.电泳涂装常见缺陷及对策[J].现代涂料与涂装,2011(5):57-59.

14 王俊胜,陈珂.阴极电泳漆的工作液参数管理探讨[J]. 上海涂料,2001(2):40-43.

15 李中华,王云飞,赵博辉.车身涂装辅助工装解析[J]. 现代涂料与涂装,2010(5):61-62.

Brief Discussion on the Solution of Vehicle Body ElectroPhoresis Flowing Mark

Wei Zhengxi,Jiang Chaofu,Qin Xiaoqiang,Liu Zuoliang,Tang Yu,Wei Junqun

(Chongqing Chang’an Automobile Co.,Ltd.,Chongqing,400023,China)

Electrophoretic flowing mark is quality problem frequently occurring in coating workshop. The main reason leading to electrophoresis flowing mark is the electrophoresis bath remanant in automobile body ambined gap. By analyzing the structure of the automobile body buckle the edge,design and maintenance of stamping die,the extruded glue position change of welding hemming adhesive and conrol of the solid content of electrophoresis tank liquid etc.,the best condition to reduced the electrophoresis flow mark was achieved.

electrophoresis flowing mark;body structure;stamping die;solid content;diversion frock

TQ 639

A

1009-1696(2017)02-0020-04

2016-12-05

魏正玺(1986—),男,大学本科,涂装工艺工程师。