基于仿真的车身电泳涂层快速验证及优化

2017-06-24刘强强上汽通用五菱汽车股份有限公司广西柳州545007

曾 蔚,刘强强,瞿 刚 (上汽通用五菱汽车股份有限公司,广西柳州 545007)

基于仿真的车身电泳涂层快速验证及优化

曾 蔚,刘强强,瞿 刚 (上汽通用五菱汽车股份有限公司,广西柳州 545007)

介绍了在设计阶段引入电泳仿真技术进行同步分析的一种新的电泳涂层验证手段。阐述了电泳仿真膜厚计算原理及建模过程,提出了一种融入车身开发体系中的电泳结构设计验证及优化流程。该方法的引入可有效地降低开发成本,缩短结构设计可行性的验证周期,加快产品开发迭代速度,并能保证产品的质量,为企业赢得竞争力。

电泳涂层;仿真技术;同步分析

0 引言

近年来,消费者和汽车生产企业对汽车车身腐蚀问题日益重视。车身腐蚀不仅有碍汽车的美观性,而且会导致车身强度下降,影响到行车的安全性。车身防腐性能的提升途径主要有3个:第一,使用耐腐蚀性好的车身板材,如镀锌板等;第二,增加防腐辅助工艺,如空腔注蜡、喷蜡等;第三,优化电泳结构设计,保证车身电泳涂层厚度,使之具有充分的防腐蚀能力[1-2]。其中第三种途径在车身防腐过程中充当着十分重要的角色,是防止车身发生由内至外腐蚀的主要手段之一[3],也是车身设计部门工程师关注的重点。

车身内腔结构复杂,往往也是电泳涂层厚度不足问题的高发区域。工程上为了检验车身电泳后内腔的涂膜厚度,以评估电泳结构设计的可行性,一般采用试制样车的方法,电泳烘干后进行切割解剖,然后使用测厚仪器进行人工逐点测量、记录。当发现风险区域、发生结构更改,需再次验证时仍要重复试制样车→电泳→割车→测量的步骤。这种“试制-纠错”的模式耗费大量的人力、物力,并且时间周期长,不利于产品开发的快速迭代。近年来,电泳虚拟仿真技术的发展使得在设计阶段就同步验证车身电泳涂层的膜厚成为可能,这一技术的应用,有效减少了实车试制、切割次数,避免了工人的重复劳动,节约了开发成本,缩短了验证周期[4-5]。

1 基于仿真技术的车身电泳涂层验证及优化

1.1 电泳涂层的仿真技术

目前,各汽车企业采用的大多是阴极电泳工艺,高分子带电微粒在电场的作用下向阴极运动并沉积在车身表面形成电泳涂膜[6-7]。电泳仿真技术是通过数值计算的方法,基于法拉第电沉积理论实现电泳膜厚模拟的。

1.1.1 电泳涂层膜厚计算原理

电泳过程中伴随着流体运动、能量转换和传输、电场作用等一系列动态变化的过程[8-9],很难通过直接观测的方法得到电泳工艺的准确行为特征,而数值分析可基于一定的数学模型得到完整的流场、电场及化学特性参数信息。

车身电泳过程中,涂料粒子在电流的作用下运动,在车身表面沉积成膜,而电泳涂膜本身是存在电阻的,随着涂膜厚度的增加,涂膜电阻增大,当其电阻达到一定值后,涂膜厚度便不再增加[10]。在对车身电泳的仿真中,电流分布的计算在每个时间点可以看作是一个准稳态问题。仿真计算原理如下:

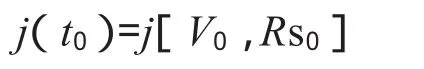

初始时刻,即车身进入电泳槽的瞬间,时间(t0)为0,膜厚(d0)为0,槽液中电压(V0)为电极电压,即:

通过有限元法计算出整个车身的电场分布状态,进而可以得到初始时刻车身表面各处的电流密度[j(t0)]:

其中,Rs表示电阻。

由法拉第定律推导的电泳涂膜厚度理论计算式可知,ti时刻的电泳涂膜厚度[d(ti)]由ti时刻的电流密度和涂料的物化特性决定,即:

其中,涂料的物化参数通过涂料参数标定试验获得。

ti+1时刻的电阻受ti时刻的涂膜厚度影响,即:

进而可以得到ti+1时刻车身表面各处的电流密度:

重复计算电场分布,进行下一轮迭代,直至电泳结束。

1.1.2 电泳仿真过程

ECoatMaster是一款能实现整车宏观分析和局部分析的电泳仿真软件,其功能强大,界面友好,目前在多家汽车企业得到应用。

运用ECoatMaster软件进行电泳仿真分析的首要任务是建立常用参数,即涂料参数、电泳槽模型、工艺参数等,接着输入车体的3D数据,划分网格,设置边界条件,搭建有限元模型,最后提交计算,得出分析结果。

(1)涂料参数

对于车身电泳膜厚,准确的计算及模拟必须以试验为基础,受到电泳涂料物化特性的影响,阴极电泳沉积效率一般低于100%。为得到实际的电泳沉积效率,获得用于电泳仿真分析的沉积参数,首先进行了福特盒试验以确定电泳漆的基本泳透能力,然后以车身材料圆片试样为试验对象进行了简化模型的电泳试验,以获得实际电泳涂料沉积的相关参数并用于车身电泳膜厚的仿真计算。

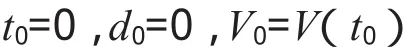

试验参数标定方法见图1。首先搭建电泳试验平台进行试验,记录试验过程中的膜厚及电流;然后设定初始沉积参数集,建立试验仿真模型,比较仿真结果与试验结果,若吻合度满足要求,则参数标定合格。否则,修改沉积参数,进一步仿真计算,反复迭代,直至仿真结果与试验结果吻合良好。

图1 电泳沉积参数标定方法示意图Figure 1 The scheme of electrophoretic deposition parameters calibration method

(2)电泳槽模型

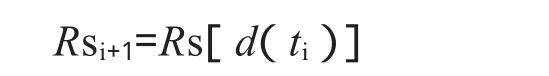

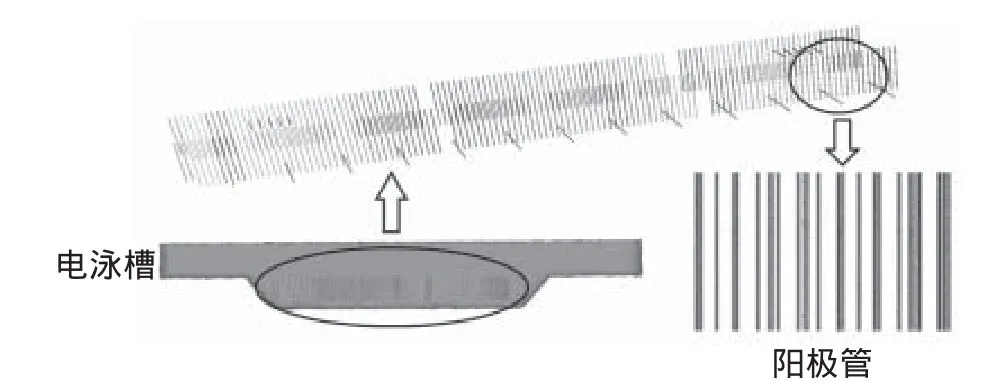

电泳槽模型包括电泳槽几何尺寸、电极截面形状、电极尺寸、电极安装位置及数量等,见图2。

图2 电泳槽建模示意图Figure 2 The scheme of electrophoresis tank modeling

(3)工艺参数

工艺参数主要包括:电泳有效时间、车身输送轨迹、电泳电压程式等。

(4)网格划分及边界条件设置

对整车模型自动划分网格,设置边界条件,搭建有限元模型。

(5)提交计算

先进行整车宏观运算,然后在宏观计算结果基础上截取关注区域进行局部精算。

(6)后处理

将计算结果导入XPlorer软件中,进行可视化处理,获得车身表面电泳膜厚的分布云图,拾取关键点获得电泳膜厚的精确数值。

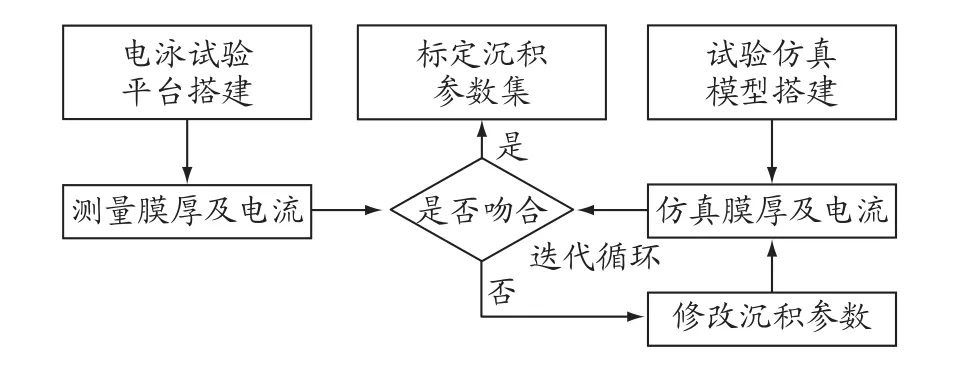

1.2 车身电泳结构优化流程

车身结构设计是一个多次迭代开发的过程,常常伴随多次结构更改及优化才能锁定最终的数模数据。对车身进行防腐性能开发,优化电泳结构时,必须兼顾车身强度、刚度等其他性能要求,将电泳同步分析融入车身开发流程体系当中,图3为车身开发过程中电泳结构优化流程。

图3 车身开发过程中电泳结构优化流程Figure 3 The electrophoresis structure optimization process during auto body development

电泳同步工程分析的合理介入,在设计阶段就能对方案进行可行性评估,减少了实车验证的次数,加快了车身开发迭代的速度,极大地节约了成本,缩短了验证周期,同时提升了产品质量。

2 某车型大梁电泳涂层验证及优化实例

2.1 电泳仿真分析

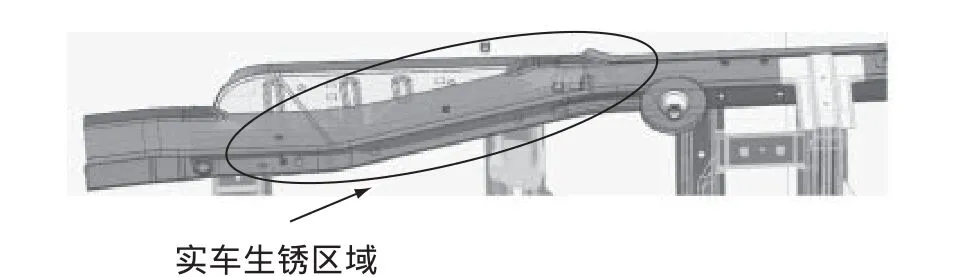

大梁内腔结构复杂,钣金间隙小,电泳液流动不畅,局部腔体电泳液甚至无法进入,或腔体形成电磁屏蔽,电场强度很弱,导致内表面电泳涂膜厚度薄。再加上大梁位于车身底部,工作环境潮湿,容易受到泥水侵蚀。薄弱的电泳涂层无法抵御腐蚀的发生,使大梁内腔成为腐蚀的高发区。图4为某车型大梁生锈区域图例。实车观测,生锈主要发生在大梁中段。

图4 实车生锈区域Figure 4 The rust area of vehicle

在整车宏观计算的基础上截取大梁区域进行电泳仿真精算,仿真结果如图5所示。

图5 加强板下表面涂膜仿真结果Figure 5 The film simulation results of the reinforcement plate adaxial surface

由分析结果可见,大梁中段加强板下表面电泳涂膜厚度为0.01~3.86 μm,未达到规定膜厚要求,不足以抵御腐蚀的发生。仿真结果预示生锈区域与实车生锈观测结果吻合一致,这表明了电泳仿真模型的正确性。

2.2 电泳结构优化

电泳仿真结果为设计人员指明了结构缺陷,明确了结构更改的区域范围。对仿真结果进行进一步工程分析可发现:存在问题区域的电场强度较弱,不足以保证充分的涂料电沉积作用;电泳工艺孔距离过大,内腔电泳液流动不充分;电泳时排气受阻,易产生气泡。上述因素导致了电泳上漆困难。

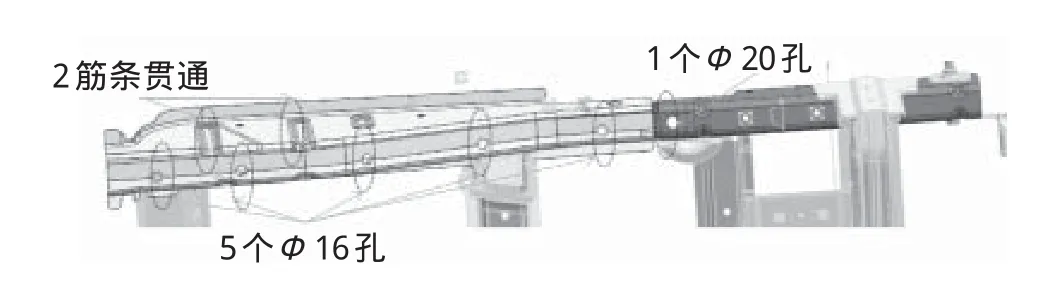

为此,提出针对性的更改措施,对结构进行优化:加强板侧面增加筋条,保证与大梁侧面离空5 mm,形成5 mm×10 mm通道,同时增加一Φ20 mm电泳孔,确保电泳过程中液体流动通畅;在加强板底部增加5个Φ16 mm排气孔,消除气泡的影响,同时有利于消除电磁屏蔽,保证电泳充分。优化后大梁加强板结构示意图如图6所示。

图6 优化后大梁加强板结构示意图Figure 6 The structure scheme of the beam reinforced plate after optimization

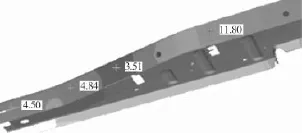

结构优化后进行电泳仿真分析,结果如图7所示。大梁加强板对应区域电泳膜厚为3.51~11.8 μm,相比原结构膜厚有所提升,但仍存在小块面积漆膜厚度偏小,不能满足防腐要求。

图7 优化后大梁加强板电泳仿真结果Figure 7 The electrophoresis simulation result of the beam reinforced plate after optimization

对结构进行深入分析发现,虽然大梁加强板增加了电泳工艺孔,但大梁底部未开孔,仍形成封闭结构,因此进行第二次结构优化,在大梁底部增加3个Φ16 mm进液孔,大梁侧面增加2个Φ16 mm错位孔,确保电泳液顺畅进出大梁内腔,如图8所示。

图8 大梁结构第二次优化后示意图Figure 8 The scheme of beam structure after second optimization

第二次优化后仿真结果如图9所示。大梁加强板电泳涂膜厚度为8.93~14.44 μm,达到了防腐目标要求。

图9 第二次优化后大梁加强板电泳仿真结果Figure 9 The electrophoresis simulation result of the beam reinforced plate after second optimization

经评估,优化后的结构同时满足车身强度、刚度等其他性能要求。数模锁定后,进行实车试制验证,在加强板上选取10个测量点,使用漆膜测厚仪测量膜厚,仿真结果与实测结果如图10所示,数据吻合性较好。

图10 加强板涂膜厚度仿真结果与实测结果对比Figure 10 Comparison of simulation results and measured results of the film thickness of reinforced plate

经过工程分析,提出优化方案,先经仿真验证,最后实车验证,涂膜厚度达到设计要求。说明改进措施有效,可以实施,确保大梁内腔区域防腐蚀性能良好,提高了其使用寿命。

3 结语

介绍了在设计阶段引入电泳仿真技术进行同步分析的一种新的电泳涂层验证手段。利用电泳仿真同步分析技术,能在设计阶段就暴露出电泳结构的设计缺陷,为结构优化指明方向;通过电泳仿真手段对结构更改的可行性进行验证,能够减少传统模式“试制-割车”次数,从而减少人力、物力浪费,节约开发成本;同时能够缩短验证周期,加快产品开发迭代速度,并能保证产品质量,为企业赢得竞争力。

1 谈诚,梁其续.汽车车身涂装一体化项目教程[M]. 上海:上海交通大学出版社,2012.

2 陈世和.车辆钢结构腐蚀与防护[M].北京:中国铁道出版社,1994.

3 HJ.Streitberger,KF Dossel. Automotive Paints and Coatings[M]. Wiley-VCH,Weinheim,2007.

4 FPK. Wechsler. Virtual Manufacturing Empowers Digital Product Development Case Study E-Coat Simulation[R],2013.

5 David H. Rose. New DOD Policy Will Reduce the Cost ofCorrosion[J]. Amptiac,2005,7(4):61.

6 RF. Gould.Electrodeposition of Coatings[M]. Washington,D.C.:American Chemical Society,1973.

7 RL. Yeates. Electro Painting[M]. Teddington:Robert Draper Ltd.,1966.

8 GA. Campbell,WB. Brown. Dynamicsimulation of the Electrodeposition of Polymers[A]. Papers Present at Los Angeles Meeting ACS[C],1971,31(1):337-345.

9 PE. Pierce. The Physical Chemistry of the Cathodic Electrode-position Process[J]. J. Coat.Tech.,1981,53 (672).

10 DR. Bauer,SBA. Qaderi. Application of the Oxide Film Growth Model to the Electrodeposition of Organic Coatings[M]. Ford Motor Company,1981.

Fast Verif cation and Optimization of Autobody Electrophoretic Coating Based on Simulation

Zeng Wei,Liu Qiangqiang,Qu Gang

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi,545007,China)

A new eletrophoretic coating verification method for the simultaneous analysis of introducing eletrophoretic simulation technology at the design stage was introduced. The calculation principle of film thickness and modeling process of the simulation technology were expounded. A verification and optimization process of eletrophoretic structure design in the body development system was presented. The introduction of this method could effectively reduces the development costs and shorten the verification cycles of design feasibility,accelerate the pace of product development iteration,ensure the quality of products and gain a competitive edge for enterprises.

electrophoresis coating;simulation technology;synchronous analysis

TG 401

A

1009-1696(2017)02-0024-05

2016-12-10

柳州市科学研究与技术开发计划课题(2015AC035)。

曾蔚(1980—),男,硕士研究生,主要研究方向为车辆工程。

刘强强(1984—),男,硕士研究生,主要研究方向为新型材料制备。