操纵杆冲压工艺分析与模具设计

2017-06-23张智

张 智

连云港杰瑞电子有限公司

操纵杆冲压工艺分析与模具设计

张 智

连云港杰瑞电子有限公司

操纵杆一端与油门踏板连接,另一端与发动机中化油器的节气门连接,其作用是供驾驶员为适应汽车运行条件,控制化油器节气门的开启程度,以调节可燃混合气流量大小,从而改变发动机的转速或负载。油门操纵杆的生产工序为:落料→平头→清洗→冲压弯曲成型。经生产验证,模具设计满足成形要求,对类似零件的模具设计具有一定的参考价值。下面文章将会根据相关内容进行阐述和分析,以供参考。

操纵杆;冲压工艺;模具设计

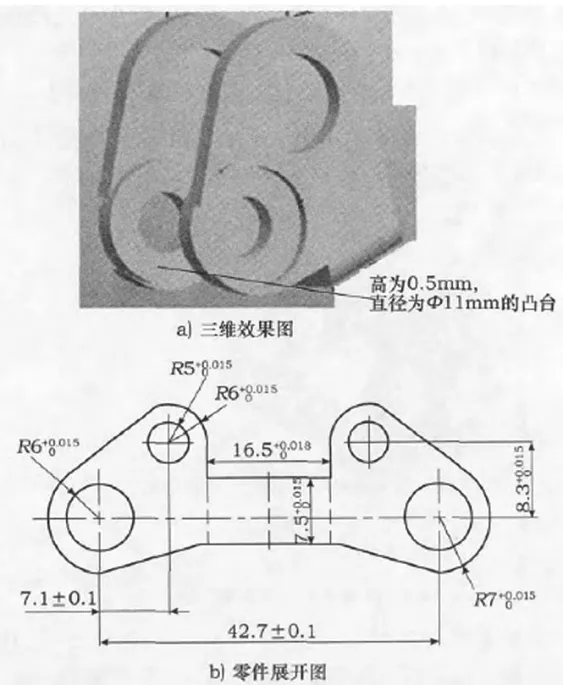

操纵杆是将纯粹的物理动作( 手部的运动) 完整地转换成机械语言的有效装置,已在各种机械设备上得到广泛应用,包括挖掘机、电动车以及轮椅等。图 1所示为一类手动挖掘机操纵杆的三维效果图及零件展开图,该操纵杆与连杆固定后可实现低速往复与断续运动,故磨损较严重,需求量大。

1 冲压工艺分析

操纵杆成形共包括冲孔、落料、冲凸和弯曲共4个工序,其中孔有两组,根据零件结构特点与工艺要求,冲压工艺方案共有以下几种:方案一,5副单工序模具包括冲孔模2副,落料模、冲凸模和弯曲模各一副;方案二,3副模具包括多工位的冲孔落料级进模、冲凸模和弯曲模;方案三,3副模具包括冲孔落料复合模、冲凸模和弯曲模。比较以上3种方案可以发现,方案一中的模具设计制造简单,设计计算量小,但生产效率低,人力与资源消耗较大;方案二中的模具设计制造相比方案一要复杂,设计计算量稍大,但产品精度以及生产效率相对更高,总体而言优于方案一;方案三的设计思路与方案二相近,区别在于将第一副级进模改为复合模,设计计算量减少,但生产效率降低。考虑到操纵杆零件为大批量生产,方案二的设计思路更为合理,即采用1副冲孔落料级进模、1副冲凸模和1副弯曲模完成零件成形。

2 模具结构

2.1 结构

整副模具的冲压力是由冲床在垂直方向的冲压力,通过上模V型冲压斜楔块12和下模V型冲压斜楔块13转化为水平冲压力,对工件管子进行冲压加工。冲裁二头半圆形长孔的凸模和冲裁梯形缺口的凸模,以及冲压小凸起的冲头(2个冲长孔凸模,2个冲缺口凸模和2个冲小凸起冲头因体积小在模具结构图中未标出,在部件装配图中标出,在此用文字说明)全部水平方向固定在下模V型冲压斜楔块13上。随着下模V型冲压斜楔块的相对运动,在水平方向上由外向中间对工件进行冲压,一次冲压完成全部冲压工作。起凹模作用的模具芯轴3,由模具芯轴液压缸8夹紧并伸出穿过工件管子被锁紧液压缸1锁紧,保证其在冲压过程中不能移动。模具芯轴内的冲裁废料的取出也是一件比较困难的工作,采用了废料气缸4,通过废料气缸打杆将模具芯轴内的冲长孔和冲梯形孔的废料一并打出,且应用空气清洗喷嘴14将工件管子表面及模具型腔内的铁屑和杂物全部吹干净,以备下次的冲压工作。整副模具采用滚珠式导柱导套精密模架。

2.2 冲压工艺

操作人员用加料杆将毛坯管子放入模具中的半圆形托架上,然后按下启动按钮,这时作为冲压凹模的模具芯轴在芯轴液压缸的作用下伸出穿过管子内孔。在伸出到位后,芯轴液压缸前端接近控制锁紧液压缸的感应开关,感应开关动作,使管子锁紧液压缸动作,顶紧毛坯管子,保证其在冲压过程中不能移动。锁紧液压缸顶紧到位后,锁紧液压缸接近控制冲床动作的感应开关,感应开关动作,使冲床滑块下降产生垂直冲压力。下降时产生的垂直冲压力通过模具分成先后两个阶段:在先前第一阶段的行程中,它通过上模 V 型夹紧斜楔块将垂直冲压力转化为侧向夹紧力,将两片半圆形的下模V型夹紧斜楔块合上把管子表面抱紧,为稍后的冲压工作做准备;在后面的第二阶段的行程中,它通过上模V型冲压斜楔块和下模 V 型冲压斜楔块将垂直冲压力转化为侧向冲压力,将2 个二头半圆的长孔,2 个梯形缺口和 2 个半圆形的小凸起一次冲压成形。这时冲压机床完成冲压过程,滑块上升回到起始位置。

2.3 冲凸模设计

冲凸模设计与冲孔模设计基本相符,可采用后侧导柱模架(上模座尺寸为136mm×116mm×25mm,GB/T2855.5;下模座尺寸为136mm×116mm×30mm,GB/T2855.6;导柱尺寸为18mm×130mm,GB/T2861.1;导套尺寸为23mm×65mm,GB/T2861.7)。冲凸模与冲孔模的不同点是冲凸模的冲凸部位下模也是一个凸模,称之为下凸模,冲凸台发生在塑性变形阶段,由于两个凸模制件存在间隙,板料在承受凸模作用力的同时,也受到弯矩作用,结果工件材料被上凸模挤入间隙,并在遇到下凸模时停止变形,完成工件平面凸台的成形。冲凸模由于成形比较简单,故无需卸料装置,制件不会粘在凸模上。

2.4 弯曲模的设计

采用标准后侧导柱模架(上模座尺寸为136mm×116mm ×25mm,GB/T2855.5;下模座尺寸为136mm×116mm×30mm,GB/ T2855.6;操纵杆的弯曲为典型U形弯曲,由于该弯曲件较为简单,只需一次压弯成形,且U形件两侧高度均大于底部宽度,回弹较小,无需后续修整。工件材料沿凹模3圆角滑入凸、凹模的间隙并弯曲成形,弯曲凸模12回升时,顶件块14将工件顶出,由于工件材料的弹性,工件一般不会包在凸模上。

综上所述,根据对操纵杆的冲压成形工艺分析,制定了适合该零件生产要求的冲压工艺方案,分别采用冲孔落料级进模、冲凸模与弯曲模完成零件成形,经过调试已试制出合格制件,产品合格率为97%,生产量余万件,模具在批量生产中工作稳定,可靠耐用,满足了企业需要,对类似零件的模具设计具有一定的参考价值。

[1]孙颖迪,陈秋荣,张娅.操纵杆冲压工艺分析与模具设计[J].现代制造工程,2015,08:118-121.

[2]徐宇.汽车操纵杆自动冲压模[J].模具技术,2005,06:33-35.

[3]赵航,朱祖昌.桑塔纳轿车油门操纵杆断裂分析[J].热处理,2001,04:41-44.