巡飞弹复合材料弹翼结构减重优化设计

2017-06-23孙晓博肖和业赵志军张中洲

孙晓博,白 真,肖和业,赵志军,张中洲

(中国兵器工业第203研究所,西安 710065)

巡飞弹复合材料弹翼结构减重优化设计

孙晓博,白 真,肖和业,赵志军,张中洲

(中国兵器工业第203研究所,西安 710065)

复合材料弹翼是为巡飞弹提供升力的重要结构部件,其减重设计是巡飞弹结构设计中的难点。文中以巡飞弹复合材料弹翼结构为研究对象建立有限元模型,并基于OptiStruct复合材料多级优化的功能,在刚度、强度及复合材料铺层工艺等约束边界条件下,通过对弹翼上下蒙皮和翼梁分级优化,最终使得大展弦比巡飞弹碳纤维复合材料弹翼结构减重达61%。

复合材料;弹翼;优化设计

0 引言

巡飞弹是无人机技术和弹药技术高度融合的新一代武器装备,其通过大展弦比弹翼实现在目标区域上空“巡戈飞行”和“待机”。大展弦比巡飞弹因弹翼质量过大操纵性受其影响颇大。所以,寻求质量轻且刚度大和强度高的弹翼结构至关重要。

碳纤维环氧树脂基复合材料具有比重小、刚性好、强度高和成型工艺简单等优点,在空天武器装备等领域广泛应用于结构的轻量化设计。同时,先进复合材料在飞行器结构关键部位用量的多少已经成为衡量飞行器先进性的重要指标之一。因此,大展弦比弹翼选用复合材料能够在保证优异性能的前提下,实现结构质量大幅度降低。

复合材料与传统金属材料最大的不同之处是其各向异性的特殊性质,这种材料在实际结构设计中可以根据传力路径布置纤维的走向。复合材料结构性能与纤维的铺设走向、比例与次序关系非常密切。因此,寻求工程上复合材料建模与优化的方法至关重要,相关文献[1-5]给出了针对纤维复合材料结构如何进行铺层优化设计。其中,基于OptiStrut软件的结构优化算法允许工程结构有限元模型的优化设计,具有运用多个结构响应来定义优化的约束条件和目标的特点,特别适合复合材料结构工程优化分析。因此,本文基于OptiStrut软件,以巡飞弹复合材料弹翼为典型结构,进行减重优化设计,通过三级优化及增加工艺改进,获得优化的结构、铺层形式,由优化前后的对比分析表明优化后的弹翼结构在力学性能约束范围内质量明显下降。

1 OptiStruct结构优化介绍

HyperWorks软件中的OptiStruct模块主要功能是结构优化设计,其中复合材料结构优化设计涵盖了从概念阶段到详细阶段的设计,主要分为3个阶段的递进式优化设计:自由尺寸优化、尺寸优化和顺序优化。

1.1 自由尺寸优化

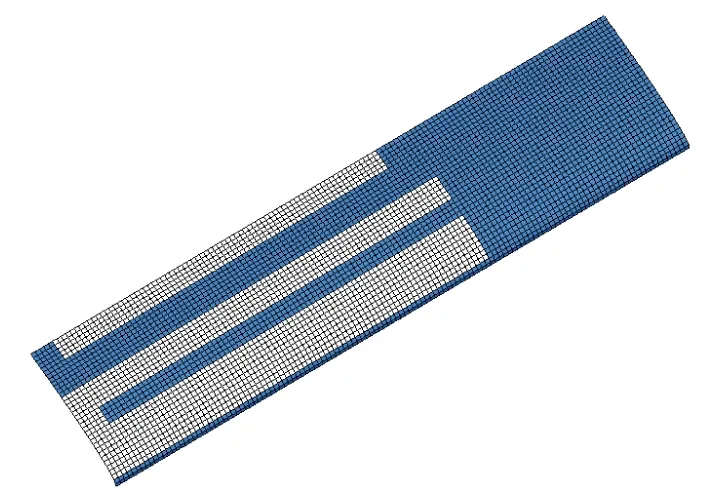

复合材料结构在概念设计阶段往往是把结构有限元模型分为4个超级层:0°、±45°和90°,其总厚度为复合材料层合板厚度。自由尺寸优化的设计变量是单元密度,优化单元密度后形成连续变化、不等厚的复合材料层合板。

图1 超级层单元模型

1.2 尺寸优化

自由尺寸优化之后的结果是每一角度方向铺层的不等厚板,由自由尺寸的4个超级层解析为16个PLY铺层,且每一角度有4个PLY铺层。由于自由尺寸优化之后的单层PLY的形状不规则,工艺上很难实现,所以需要进行手工剪裁修正以满足制造要求。每一铺层PLY的单元厚度是尺寸优化阶段的设计变量。

1.3 顺序优化

尺寸优化之后,得到的是复合材料结构每一铺层大小的具体信息,但是工程上详细的制造约束还不能满足。所以Optistruct顺序优化的目的就是在满足所有的设计约束和制造约束的前提下,对所有的铺层顺序重新进行顺序优化,求得多约束下的目标函数的最优解。

2 巡飞弹弹翼模型

该弹翼模型是典型的梁式结构:由上下蒙皮和前后翼梁胶接组成。翼型选用NACA0024,翼弦180 mm,翼展800 mm。该模型优化时忽略了复合材料层合板的湿热效应和胶接失效,只针对复合材料铺层进行优化设计。

2.1 有限元模型

蒙皮和翼梁都属于薄壁结构,所以在HyperMesh前处理软件中对几何体蒙皮和翼梁采用Midsurface抽取中面,并基于PCOMP进行复合材料建模。

初始铺设顺序为:

蒙皮:[0/45/-45/90]每个超级层0.8 mm,蒙皮厚3.2 mm。

翼梁:[0/45/-45/90]每个超级层1.5 mm,翼梁厚6 mm。

2.2 材料参数

复合材料单层板主要性能:E1=135 000 MPa,E2=8 800 MPa,ν12=0.33,G12=4 500 MPa,Xt=1 548 MPa,Xc=1 226 MPa,Yt=55.5 MPa,Yc=218 MPa,S=89.9 MPa,ρ=1.61×10-9t/mm3。

2.3 工况描述

通过简化边界和载荷,该巡飞弹弹翼的翼根部施加固定约束,下翼面施加0.06 MPa的等效压力载荷。

2.4 计算结果

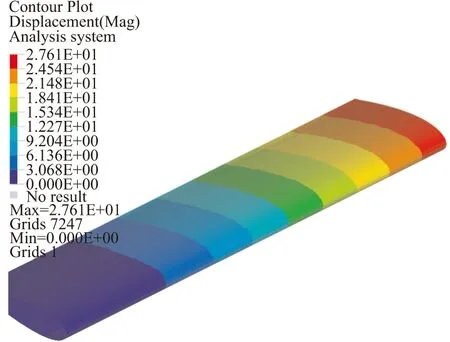

由图2、图3可知,弹翼的翼尖位移为27.6 mm,应变为4 181×10-6。

图2 弹翼翼尖位移云图

图3 下翼面应变云图

3 巡飞弹弹翼减重优化流程

巡飞弹弹翼优化变量选取上下蒙皮和梁的43 624个CQUAD4壳单元为设计变量进行优化设计。优化边界约束为:

1)翼尖位移不大于60 mm;

2)拉应变不大于9 000×10-6,压应变不大于7 000×10-6;

3)蒙皮和翼梁线性临界失稳不失效,控制屈曲特征值大于1。

3.1 自由尺寸优化

自由尺寸优化以每一超级层单元的密度为设计变量,并考虑包括质量响应、翼尖位移响应和一阶屈曲因子等全局响应和每一铺设角度比例不超过60%,±45°成对铺设,基本铺设单层板厚度为0.1 mm。自由尺寸优化后的0°、±45°和90°超级层厚度在弹翼上下翼面及梁主要分布情况如图4~图6所示。优化结果表明:纤维0°超级层厚度主要集中在翼梁上,这表明整个结构主要靠翼梁来承受弯曲。纤维±45°超级层厚度主要集中在弹翼上表面与梁的连接区域,主要提升梁、翼面之间力的传递能力及其相互间的连接强度。纤维90°超级层厚度主要集中在弹翼上表面根部,以提升翼在根部抗扭的性能。

图4 下翼面和梁0°超级层厚度

图5 上翼面±45°超级层厚度

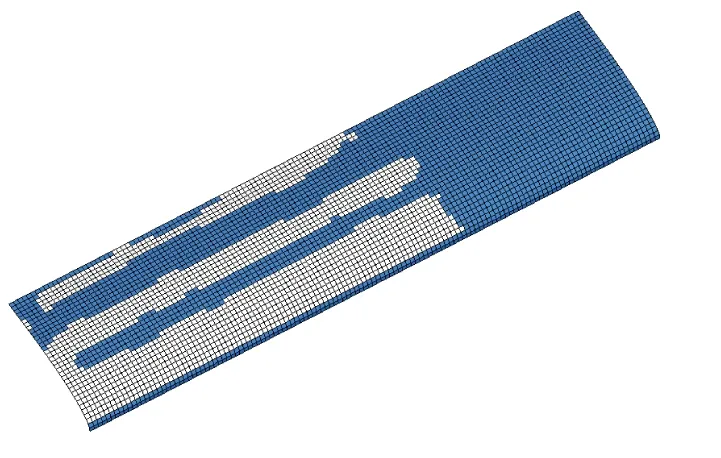

自由尺寸优化之后,复合材料每一角度堆叠的形状得以确定,优化后的单元形状不同就形成不等厚的复合材料层合板。在实际工程中,自由尺寸优化后的超级层解析单元多数不能被工程直接应用,需要进一步对解析后的形状进行剪裁修正。剪裁的原则是尽可能保留自由尺寸优化后的形状,进行修补以便于工程剪裁制造。当然,剪裁后的整个结构质量会有所上升。图7白色区域为上翼面自由尺寸优化后铺层信息,经过手工剪裁,图8是剪裁后的形状。

图6 上翼面90°超级层厚度

图7 上翼面0°优化后铺层形状

图8 上翼面0°工艺修正后形状

3.2 层组尺寸优化

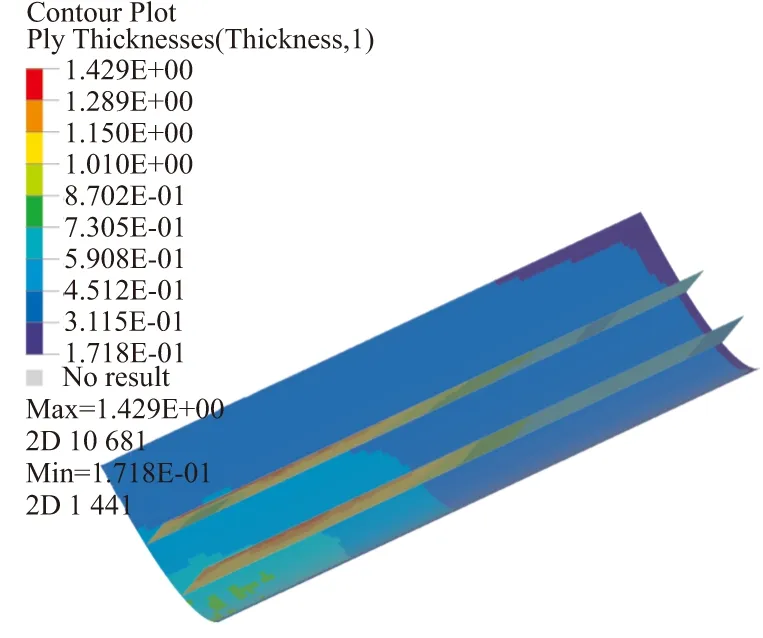

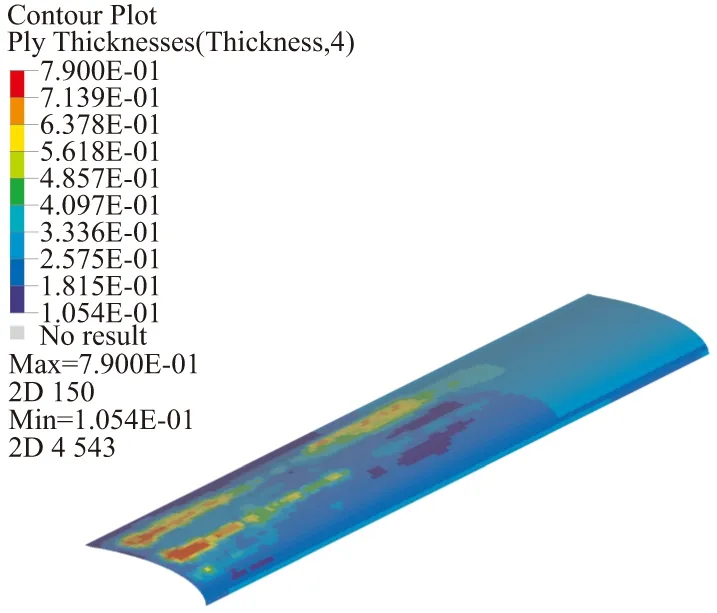

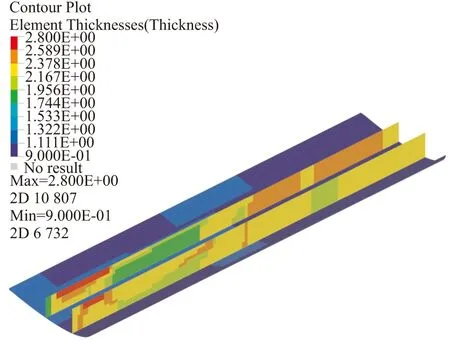

分析中建立了以质量为目标函数,以翼尖位移、屈曲因子、复合材料应变和Hoffman失效系数为约束,以上下蒙皮和前后梁单元厚度为设计变量的优化模型。优化的复合材料拉应变约束小于9 000×10-6,压应变约束小于7 000×10-6。经过迭代,其上、下翼面和翼梁的厚度分布如图9和图10所示。在翼面的根部及翼面与翼梁的连接处厚度最大,这能提升整个弹翼结构的抗弯能力及内部连接强度。

图9 尺寸优化后下翼面和梁厚度分布

图10 尺寸优化后上翼面厚度分布

尺寸优化后,使得所有的复合材料层组都限制在由基本厚度为0.1 mm的单层板堆叠成的不等厚的蒙皮和翼梁。

3.3 顺序优化

顺序优化用于决定复合材料结构最终的铺设顺序,需要考虑所有的响应及制造约束,除了尺寸优化阶段所包含的约束之外,还需要施加工程制造约束如:同一方向铺层一般不能超过4层;±45°铺层成对出现;最外铺层使用±45°的铺层。最终优化的顺序为:

上蒙皮:[45/-45/03/902/0/904/04/(45/-45)4]

下蒙皮:[45/-45/04/45/-45/90/0/90/0/902]

前梁:[45/-45/02/90/04/90/04/90/02/45/-45/0/45/-45/90/45/-45/45/-45/0/902]

后梁:[45/-45/03/90/0/90/0/90/02/45/-45/02/902/0/(45/-45)4/0]

4 优化结果

在大展弦比巡飞弹复合材料弹翼模型位移约束边界条件下,通过复合材料铺层的自由尺寸优化、尺寸优化和顺序优化后,其弹翼尖位移、应变、质量和一阶屈曲特征值的变化关系如表1所示。在满足约束边界的条件下,通过优化整个弹翼减重达到61%,进而实现弹翼的减重优化设计;同时表明该复合材料结构减重优化方法具有很强的工程应用意义。因此可将此种优化方法应用到其他复合材料结构有限元模型进行结构优化设计达到减重要求。

表1 复合材料弹翼优化结果对比

5 结论

本文以大展弦比巡飞弹碳纤维复合材料弹翼为研究对象,首先建立了碳纤维复合材料弹翼的有限元模型。然后基于OptiStruct软件,施加力学载荷、边界约束,设定应变、一阶屈曲特征值和Hoffman实效系数等优化约束条件。同时,考虑碳纤维单层板剪裁、模压工艺情况,通过对弹翼下蒙皮和翼梁自由尺寸、尺寸及层组顺序优化,将弹翼质量降低了61%。实现了对复合材料弹翼的减重优化,验证了该复合材料弹翼减重优化手段的有效性。不仅如此,该优化方法还可拓展用于其他复合材料结构的减重设计,对于实际的工程复合材料减重和优化有很强的指导作用。

[1] 洪清泉, 邬旭辉. 基于Altair OptiStruct的复合材料优化技术 [J]. CAD/CAM与制造业信息化, 2008(9): 35-37.

[2] 柴红普, 于哲峰, 傅山. 复合材料翼面结构优化设计与分析 [J]. 力学季刊, 2011, 32(1): 109-116.

[3] 严君, 杨世文. 基于OptiStruct的碳纤维复合材料包装箱结构优化设计 [J]. 玻璃钢/复合材料, 2012(2): 12-16.

[4] 李翰洋, 董国华, 袁国青. 竞赛机翼结构的优化设计与验证 [J]. 玻璃钢/复合材料, 2016(1): 45-50.

[5] 何旋. 复合材料机翼结构综合优化设计方法研究 [D]. 南京: 南京航空航天大学, 2013.

[6] 黄瑞, 高敏, 陈建辉. 轻小型巡飞弹及其关键技术浅析 [J]. 飞航导弹, 2015(12): 16-19.

[7] 赵亮, 陈红光. 整体成形复合材料弹翼研制 [J]. 航天工艺, 1992(6): 16-21.

[8] 张兴益. 碳/环氧复合材料弹翼静力试验与分析 [J]. 飞航导弹, 1994(3): 58-60.

[9] 洪清泉, 赵康, 张攀. OptiStruct & HyperStudy理论基础与工程应用 [M]. 北京: 机械工业出版社, 2012.

Light Weight and Optimization Design of Composite Material Missile Wing of Loitering Munitions

SUN Xiaobo,BAI Zhen,XIAO Heye,ZHAO Zhijun,ZHANG Zhongzhou

(No.203 Research Institute of China Ordnance Industries, Xi’an 710065, China)

Composite material missile wing was an important component to provide lift for loitering munition, and the light weight design was the difficulty in structural design of loitering munition. Choosing the composite material missile wing structure of loitering munition as the research object, the finite element model was established. Based on the multi-level optimization function of OptiStruct composite material, and under the condition of the stiffness and strength of composite material coating technology constraints, through the classification optimization of up-and-down skin and spar of missile wing, finally the reduction of the carbon fibre composite material missile wing structure of the high aspect ratio loitering munition was up to 61%.

composite material; missile wing; optimization design

2016-06-24

孙晓博(1989-),男,陕西合阳人,助理工程师,硕士研究生,研究方向:飞行器结构与优化设计。

TJ03;V214.8

A