预培阳极块预热系统的研究

2017-06-22吴德广

吴德广

摘 要:对于铝电解生产,预培阳极块的更换存在潮湿和热震问题,文章设计了预培阳极块两级预热系统。一级预热采用了高温烟气,解决水汽问题,并使得新阳极温度有一定的升高;二级预热使用残极、碳渣和结块的余热,使新的阳极温度再次升高,理想情况可达到200 ℃左右,从而有效减小热震问题,缩短新极全电流时间。

关键词:铝电解;预培阳极;预热;热震

21世纪以来,节能减排是国家经济工作的重点,有色金属工业被列入6大节能行业之一,铝电解节能降耗是当务之急。目前,全国电解铝耗电量约占电力消费总量的6%,铝电解行业成为国家宏观调控的主要行业。因此,铝工业必须实施高效节能,深度节能技术的开发是必然选择。

1 存在的问题

预培阳极块在目前铝工业生产中广泛应用,由于电化学反应不断消耗预培阳极块,因此必须定期更换。而阳极更换时会有两个问题:首先是水汽潮湿问题。阳极块从预培好到上槽,需要存放一段时间,这样预培阳极块的表面可能潮湿或者含有一定量的水蒸气,这种现象在阴冷天气或者北方冬天尤其明显,如果不做任何处理,直接更换阳极,那么在电解槽中会出现电解液乱溅和沸腾剧烈现象,并持续80~100 min,从而影响更换阳极的操作质量;也会使电压升高,针振幅度变大,电解槽的稳定运行从而受到影响;另外水分子在电解质中会产生氟化氢气体,这种气体会损害环境,甚至引起爆炸,造成人身伤害事故。

其次是热震问题。更换阳极之前,预培阳极块的温度是环境温度,电解槽中的电解液温度约为950 ℃;当预培阳极直接放入电解槽中时,预培阳极块会有较高的热量输入,在这一个高温下,阳极热膨胀的作用开始产生热应力,并且温差较大,热应力越大,热阳极的热冲击效应越大。预培阳极块这时候就会裂开、断开和掉落,从而影响电解槽的正常运行,电流效率变低,阳极的消耗增加。

另一方面,在铝电解生产过程中,烟气管道排出烟气的温度在100~150 ℃之间,很少有企业回收烟气的热能,而是在气体净化系统中用水先冷却再处理,这样浪费了许多的能量;另外,从电解槽换下的阳极残极,与打捞的氧化铝结块和碳渣温度都很高,接近950 ℃,也没有去利用这些热能,大部分都裸露在空气中自然冷却,这样既浪费了大量能量,也对周围产生强烈辐射,影响工作环境。

2 解决方案

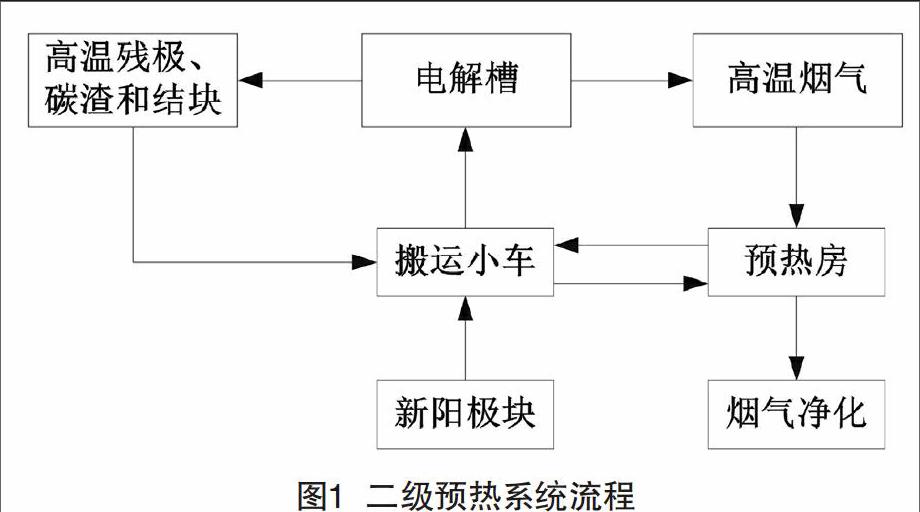

为了避免上述的两个问题,并利用生产过程产生的余热,本设计除去预培阳极块表面的水汽,减小新阳极和电解槽的温差,设计了一种铝电解碳阳极块两级预热系统,系统的流程如图1所示。一级预热是在特制的预热房中进行,使用来自电解槽的高温烟气加热,新的阳极块水气被去除,并会使新阳极温度得到一定的升高,可达80~100℃;第二级预热是在特制的搬运小车中进行,使用高温残极、碳渣和氧化铝结块加热,新阳极的温度会进一步升高,理想情况可达到200℃左右,从而减小热震。二级预热系统流程如图1所示。

预热房是一个狭长而可密闭的空间,其结构如图2所示。外层由普通黏土砖堆砌,内层铺设耐火砖,中间放置耐火隔热材料,如石棉板,房顶里层铺设防火保温材料,外层用混凝土浇灌;预热房的进口设置门,门的设计参考焙烧炉的炉门,提高其密封和保温性能;从电解槽过来的烟气管通过气阀,延伸到预热房内,房内的烟气管被均匀引出6~8个出气孔,从而确保密闭空间内的温度能够均匀分布;预热房的另一端铺设排气的烟气管,排气烟管可通过气阀控制流入烟气净化车间的流量,其烟气管的进气端铺设一个分支,在第一级预热结束之后,通过气阀,方便烟气直接流向净化车间。

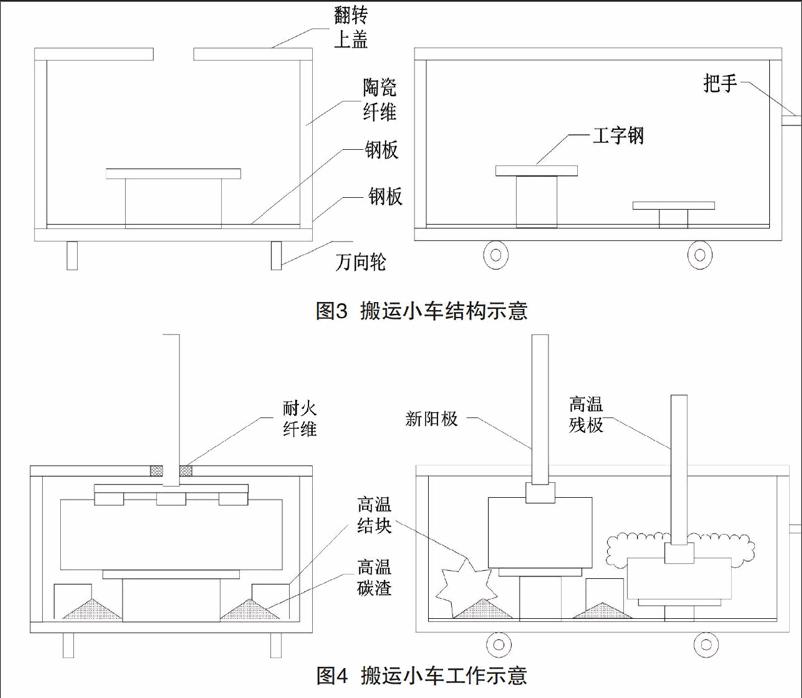

第二级预热是在搬运小车中进行,其结构如图3所示。底部为4个载重的万向轮,上方是一个箱体结构。箱体的侧面和底部都是钢板,通过焊接为一个整体,然后铺设耐火保温材料,比如陶瓷纤维,最后箱体底部再铺设钢板,钢板上焊接两块工字钢,并且一高一低,分布用来放置新阳极和残极,箱体的外壳盖可反转,左右两侧开放,由耐火隔热材料构成,中间的缝隙在预热时用耐火纤维封堵,起到隔热保温的效果。

具体操作步骤如下:

首先,将预培阳极块放置在高工字钢上,搬运小车6~8辆为一组,打开上盖并推送到预热房中,关闭预热房的炉门,打开烟道管的进气阀,使预培阳极在预热房中进行第一级预热。12 h后,将彻底干燥新阳极的水蒸气,理想的情况下可使其加热至100℃左右。

其次,第一级预热器完成后,关闭预热房的进气阀,取出搬运小车,推放到正在更换阳极的电解槽旁,将刚出槽的高温残留、碳渣和结块,堆放在车内的相应位置上,具体如图4所示。接着关上盖并用防火纤维封堵间隙,使预培阳极在特制的小车中完成第二次预热。6 h后,理想的情况下可使新的阳极块被加热到约200℃。

最后,根据铝电解更换阳极的周期要求,将搬运小车推至电解槽旁,取出经过预热好的新阳极块,遵照换极操作更换阳极,回收搬运小车内的残极、碳渣和结块。

该系统与现有技术设备相比具有以下优点:

首先,预热过程分成两级,第一级很好地去除水气,使得第二级的预热中不再有水气。

其次,增加新的热源而不消耗新的能源。传统的装置和设备只利用单一的热源,要么高温烟气,要么高温残极,而本系统充分利用了电解槽的高温烟气、残极、碳渣和结块的热量。

最后,预热的装置被进一步改善。现有装置没有密闭加热,本系统的预热房和搬运小车基本做到密闭加热。

3 结语

总之,本系统将高温烟气、残极、碳渣和结块用作预热的加热源,没有增加新的能源,而使陽极预热的温度得到了进一步的提高,解决了水气问题,减小了热震,缩短了新极的全电流时间,使生产效率得到提高,并且经济便携,易于工业化。

[参考文献]

[1]罗宗山.铝电解槽烟气预热阳极炭块的探索研究[J].有色金属,2011(12):18-20.

[2]田元欢.阳极预热技术在铝电解槽生产中的应用[J].轻金属,2010(6):36-38.

[3]王煊.一种铝电解槽阳极预热装置[P].中国专利:CN201420713682.6,2015-04-29.

[4]白明昌.一种电解铝阳极预热装置[P].中国专利:CN201220484470.6,2013-04-03.