连续重整装置粉尘累积问题的探讨

2017-06-21范强

范 强

(中国石化上海高桥分公司,上海200129)

连续重整装置粉尘累积问题的探讨

范 强

(中国石化上海高桥分公司,上海200129)

中国石化上海高桥分公司0.6Mt/a连续重整装置运转过程中出现第一反应器(一反)温降明显下降、催化剂粉尘量大幅增加、还原区上部料位和下部还原温度大幅波动等异常现象。分析认为,催化剂粉尘在系统中的累积是重要原因之一,加上还原区料位偏低(45%~50%),引发还原区内催化剂流化并产生大量粉尘,使下料管中催化剂移动受阻;一反顶部催化剂缺失,反应物料短路,引起反应温降大幅下降。采取提高还原区料位、加强催化剂粉尘的淘析操作、适当调整各反应器温度等技术措施后,生产趋于平稳,在装置受到流量冲击后,一反温降逐渐恢复。

连续重整装置 催化剂粉尘 粉尘累积 反应温降

连续重整是一种采用催化剂在移动床反应器和再生器之间连续循环移动的重整工艺。由于催化剂的积炭可以在反应系统不停工的条件下及时清除,使连续重整工艺具有反应压力低、氢油比小、反应苛刻度高、产品收率高的特点,而且装置运转周期长,操作稳定。由于催化剂颗粒在反应-再生系统中循环移动,催化剂颗粒之间、颗粒与器壁之间会发生摩擦和碰撞,从而产生少量的催化剂碎片和粉末。对于0.60Mt/a的连续重整装置而言,催化剂磨损量为1~3kg/d,年损耗量在1t左右。这些粉尘由装置设置的粉尘淘析系统来完成粉尘的分离和收集。如果装置由于某些原因,生成的粉尘数量大于正常值时,正常的淘析操作可以保证装置平稳、长周期运转。但是当淘析系统操作不正常时,产生的催化剂粉尘和碎片不能全部淘析出系统,造成部分催化剂粉尘和少量的碎片在系统内循环并逐渐累积。经过一定时间的累积将会对装置的安全、平稳运转带来严重的威胁[12],甚至引发事故。2013年,因该类原因出现了2起对装置平稳运转造成严重威胁的情况,2013年2月某公司因粉尘问题造成氢气压缩机震动而非计划停工[3],2013年9月中国石化上海高桥分公司(简称高桥石化)1号重整装置因粉尘问题造成第一反应器(一反)温降大幅下降,操作严重波动。

针对上述问题,高桥石化分析了可能引起一反温降下降的原因,提出了相应的技术措施和建议。

1 装置简介和运转情况

高桥石化0.6Mt/a连续重整装置是我国第一套工业投运、采用UOP公司第三代CycleMax再生工艺技术的重整装置,主要生产清洁高辛烷值汽油调合组分、C6组分、液化气并副产氢气。C6组分至芳烃抽提装置,以满足市场对苯和6号溶剂油的需求;液化气可作为车用液化气调合组分,重整装置副产氢气可为加氢装置提供廉价的氢源。该装置与UOP公司第二代连续重整装置相比有较大的改进,主要体现在:①重整反应器的进出料由上进下出,改为上进上出(上流式),改善了物料和压降的分布;②还原区由原来的一段还原改为二段还原,优化了催化剂的还原条件,同时还原气用重整氢代替原来的高纯氢;③再生器中心管设计成倒梯形筛网,使再生催化剂在高温、高水含量条件下的停留时间缩短,减少了催化剂比表面积的损失;④催化剂提升系统,用“L”阀组代替提升器,使用无冲击弯头,使操作和调整更为简便,同时减少催化剂磨损。该重整装置于1998年6月投产,加工能力为0.6Mt/a,再生能力为363kg/h。2007年扩能改造后加工能力为0.8Mt/a。

2 装置运转的异常情况

2013年9月还原区料位出现异常,料位计LIC3001和LIC3002均出现低料位指示,但LIC3002料位低低报警没有动作。经检查,两台料位计指示没有问题,低低料位报警继电器有故障并进行修复。

装置于2013年9月22日至10月22日分批补充新催化剂合计4.7t;9月13日至10月22日粉尘量累计0.61t;9月5日前还原区料位一直保持在50%左右,补充催化剂后至10月22日料位仅提升到50%~55%,增加40~50kg催化剂。同期再生系统顶部的分离料斗料位升高,增加约2t催化剂,合计2.05t催化剂。由此可以计算出补入4.7t催化剂,扣除淘析出的粉尘0.61t,再扣除料位升高耗费的催化剂2.05t,这样系统似乎少了补入的2.04t颗粒状催化剂。

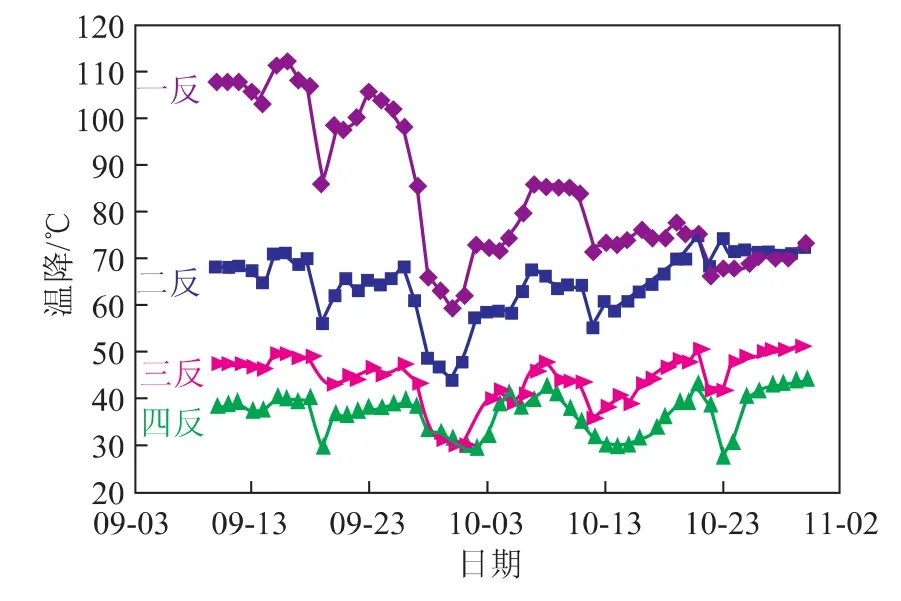

2013年9月11日至10月22日装置淘析出催化剂粉尘量的变化见图1。从图1可以看出,在9月18日到10月8日期间,淘析出的催化剂粉尘量出现大幅升高,最高时达到113kg/d,是正常量(1~3kg/d[4])的50倍。这种异常情况表明,装置可能出现大量产生催化剂粉尘的部位,在这些部位上可能会将上述的2.04t颗粒状催化剂变成催化剂粉尘或/和碎片。这些催化剂粉尘和碎片将随催化剂的循环进入催化剂循环系统的催化剂颗粒间隙中,从而使系统的催化剂料位指示变低。

图1 2013年9—10月装置淘析出催化剂的粉尘量变化

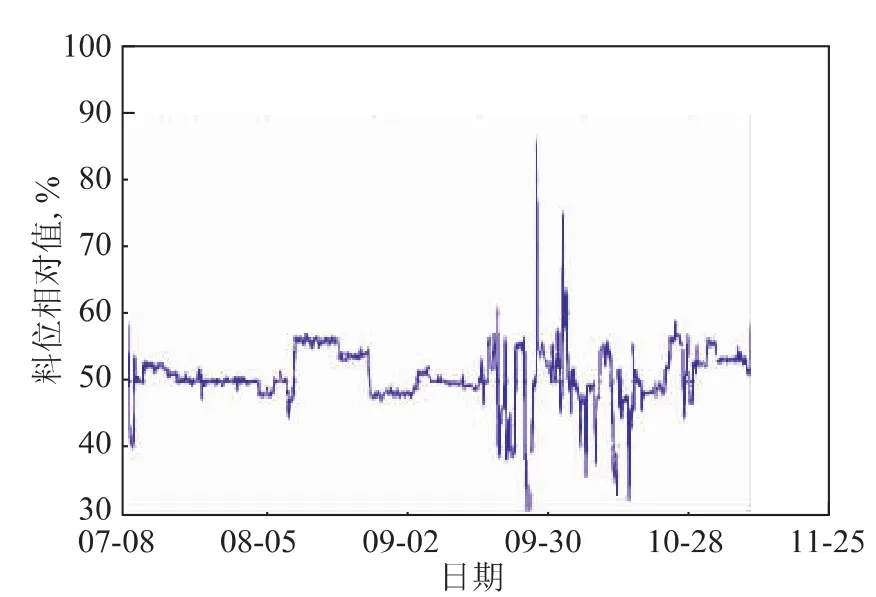

2013年9—10月各反应器的温降变化见图2。由图2可见:9月13日和19日各反应器的温降小幅波动,这是因为天气原因,发生全厂“电闪”事故引起的;从9月24日起一反温降(103℃)呈现缓慢下降的趋势;9月27日各反应器温降相应变小,这是因为再生器内构件损坏,再生系统停工抢修,反应系统降量运转引起的;9月30日各反应器温降上升,这是因为再生系统恢复投运;10月2—4日一反温降出现停留后继续上升至85℃,经过4天稳定运转于10月12日又再度下降,在10月22日又再次发生类似情况,同时出现一反、二反温降倒置。

图2 2013年9—10月各反应器的温降变化

3 装置运转异常的原因分析

3.1 淘析系统粉尘过滤器压差上升速率加快,反吹周期变短

催化剂粉尘淘析系统是将过程中产生的催化剂粉末和碎片在催化剂移动过程中淘析出来,并在过滤器中分离回收。当催化剂较细的粉末将过滤器的布袋或多孔烧结过滤管的小孔堵塞,造成布袋或烧结过滤管内外压差升高,系统将会通过自动或手动方式进行反吹,使其恢复正常重新投入使用。在正常运转过程中,过滤器的反吹周期通常为1~3个月。如果淘析不彻底,部分催化剂碎片和粉末将回到催化剂循环系统,并在移动中被进一步磨细,由此反复循环造成催化剂循环系统内的残留粉尘量逐步增多。同时这部分被磨细的粉尘在淘析时,粒径小于过滤器孔径的粉尘将会穿透小孔进入淘析气循环系统,而粒径略大于过滤器孔径的颗粒将会在小孔表面堆积,加快过滤器压差的上升,由此循环堆积使过滤器的反吹周期逐渐变短,反吹时卸出的粉尘量逐渐变少。高桥石化0.60Mt/a连续重整装置就是出现了这样的情况,2012年底到2013年初反吹周期为3~5天,2013年9月反吹周期缩短为1~2天,反吹后的差压值比正常情况高1倍以上,反吹效果变差。

粒径小于过滤器孔径的粉尘穿透小孔进入淘析气循环系统,使得淘析氮气的气流密度大幅增加,远远超过淘析气孔板设计工作介质纯氮气的密度,虽然淘析气量显示值看起来正常或偏高,但实际的淘析气量已大幅下降,从而使得淘析效果变得更差,加快了催化剂循环系统内的粉尘累积。

3.2 还原尾气过滤器堵塞——粉尘累积的先兆

还原区是将氧化态催化剂还原为具有活性的还原态催化剂的区域。氧化态催化剂由闭锁料斗经过提升器从顶部进入还原区;还原氢气经过电加热器,一路从还原区上部进入,与顶部进入的提升气混合向下后通过上部低温还原段,第二路是从上述电加热器出口另外引出一路氢气再进一步加热,从还原区下部进入高温还原段,高温氢气一部分向上通过高温还原段后与低温还原段的尾氢混合进入尾氢排放系统,此处装有过滤器和控制阀。正常情况下过滤器5~7个月清理1次,该控制阀以调节还原尾氢量来控制还原区与一反顶部的压差。当累积粉尘在系统中达到一定程度时,带入还原区的细粉尘被还原尾氢带入气相,使气相密度大幅上升,从而使提升催化剂颗粒的终端速率[5]大幅下降,还原尾氢会携带催化剂粉尘、碎颗粒甚至整颗粒催化剂进入尾氢排放系统,造成差压控制阀失灵或失控,引起再生系统热停车。2013年9月前后,装置多次出现压差波动控制阀失灵,最终导致再生系统热停车的情况发生,如处理不及时、不彻底,将会埋下隐患。

3.3 还原区出现流化现象,产生大量粉尘

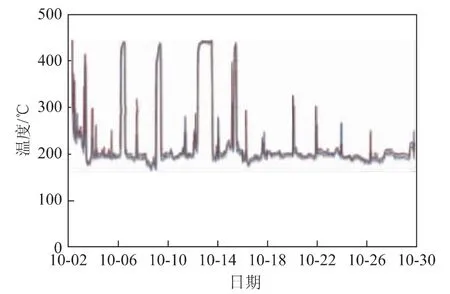

还原区分上下两段,料位计于上部一段还原区的中间靠上部位,测定还原温度的热电偶于下部二段还原区靠下的部位,5根热电偶自上而下布置。2013年7—11月还原区料位的变化见图3。2013年9月、10月还原温度的变化见图4和图5。由图3可见:从7月中旬到9月中旬,还原区料位虽有波动但总体较为平稳,试验期间料位控制值一直偏低,在45%~50%之间波动;从9月16日后,料位出现密集的上下跳动,显现出极为不正常的情况,直到10月30日前后开始平稳。还原区还原温度测定点位于还原区的下部,自上而下分布1号到5号5个测温点,4号、5号测温点最接近二段高温还原气的入口处。从图4和图5可以看出:9月17日4号、5号测温点的还原温度出现小的向上波动;9月19日开始还原温度出现密集的、幅度明显加大的上下跳动,大部分是温度跳高,少数为突降。这一现象说明二段高温还原气在上升过程中出现在床层某些位置流量突然变大,造成还原温度跳高,而温度突然降低是一段低温还原气向下反窜造成的。值得注意的是还原区下部温度的跳动与图3还原区上部料位的波动相对应,二者密切相关。造成这种现象的原因是还原区内的部分催化剂出现局部流化,这种局部密相流化将会造成催化剂严重磨损,并产生大量的催化剂细粉,这些细粉与催化剂一起移动,将会对装置安全、平稳运转带来严重后果。

3.4 一反温降变小的原因

图3 2013年7—11月还原区料位的变化

图4 2013年9月还原区4号、5号测温点的还原温度变化

图5 2013年10月还原区4号、5号测温点的还原温度变化

可能引起一反温降下降的原因:①一反催化剂活性下降,一反催化剂在移动到二反、三反、四反时其活性也应该降低,但从图2显示的10月23日以后操作较为稳定的温降数据来看,一反呈现温降下降,而二反、三反、四反温降均在上升,说明一反脱氢反应程度减少,而二反、三反、四反催化剂呈现弥补活性的态势,这说明二反、三反、四反催化剂活性良好,一反下移的催化剂活性没有受到影响。②催化剂从还原区通过催化剂下料管进入一反顶部,如果下料管中间法兰损坏,还原区下来的催化剂将会进入反应器的扇形桶,当扇形桶内催化剂累积到一定高度时就会引起一反温降下降。类似情况在其它连续重整装置中曾多次出现过,但是它会伴随反应器的压降明显上升。表1列出了一反出现明显温降下降后的压降测定结果。从表1可以看出,在一反出现温降明显下降时一反压降没有发生明显的变化,因此可以排除由于还原区催化剂下料管中间法兰损坏引起一反温降不正常的可能性。③由于还原区发生催化剂密相流化的情况,产生大量催化剂粉尘,这些粉尘与催化剂混合,使催化剂在下料管中的移动性变差,甚至使催化剂不能下移,这样就会造成下料管下部反应器内的催化剂藏量减少,同时会造成该区域催化剂分布不均匀,出现凹陷现象,当反应物料从扇形桶流向中心管时,由于凹陷处阻力最小,反应物料在该区域短路通过,导致反应温降变小,反应器温降下降的幅度与下料管堵塞的数量和程度有关。

表1 一反压降测定结果

粉尘与催化剂混合物在下料管中的移动性变差,使催化剂下移困难或不能下移。但是当这些部位受到某些干扰时,如敲击、气流冲击、下料管两端压差突然变化等都会使下料管内催化剂移动性发生瞬间变化导致部分或全部下料管卸料,甚至贯通。2013年11月24日全厂发生跳电事故,重整因循环机联锁造成全装置紧急停工。紧急停工前一反温降为74℃。装置重新开工后,一反温降逐步上升,11月25日上升到88℃左右,11月26日上升到90℃左右,11月27日上升至92.3℃,与停工前相比一反温降共上升18.3℃。这一情况表明,一反温降逐步上升与装置的突然停工和重新开工有关。装置正常运转时,为防止一反的高温油气窜入还原区,需保持还原区压力略高于一反顶部的压力,并维持有一定数量的还原氢气经由催化剂下料管吹入一反。紧急停工时装置所有进料全部切断,还原区与一反的压差很快消失,达到压力平衡状态。再次开工时,还原区需要用氢气重新建立对一反的压差,此时使部分下料管内移动性较差的催化剂受到气流冲击,管内的催化剂移动性好转,催化剂可以经由下料管补入一反顶部催化剂的凹陷部位,反应物料短路的情况减少,使温降上升。

4 技术措施和建议

从上述情况的分析可以认为粉尘累积、还原区料位过低、还原区发生流化短时间内生成大量催化剂粉尘等是引起一反温降下降的主要原因,而携带粉尘的催化剂在下料管中移动性变差是其直接原因。为逐步消除这些因素的影响,并保证正常生产,采取了以下技术措施。

4.1 加强淘析系统操作,逐步清除系统粉尘

为了逐步清除系统中累积的粉尘,淘析操作要把握好两个要点:①由于淘析气中含有催化剂细粉,造成淘析气流量指示偏高,淘析气量需要标定以达到设计要求,或将淘析气流量控制阀的开度调至略高于正常开度,以保证有足够的淘析气流量;②淘析出来的粉尘中催化剂颗粒要保持在30%以上(正常要求为20%~30%)。系统中累积粉尘的清除是一个缓慢细致的过程,可能需要数月的时间,因此调整好装置的运转,尽量不影响生产就显得十分重要。

4.2 提高还原区料位控制高度,防止流化情况的再次发生

还原区内催化剂粉尘的累积是引起还原区催化剂流化的重要因素,流化情况的发生主要是由于二段还原气的推动、粉尘的累积和不均匀分布造成的,而还原区发生催化剂流化与二段还原气量、气相密度和料位高度有关,还原气量受仪表控制变化不大,气相密度与气体吹起的粉尘量有关,在气体携带粉尘多时,密度变大,容易带起催化剂颗粒,但是在气相密度一定的情况下,料位高时催化剂堆积质量大,不易被吹起而发生流化,而料位低时催化剂堆积质量小,易发生流化。1号重整装置发生流化时的料位为45%~50%,而其它石化分公司重整装置还原区发生流化时的料位也小于60%[3]。因此建议将还原区料位控制在70%~80%,有利于防止催化剂流化。

4.3 适当调整反应温度

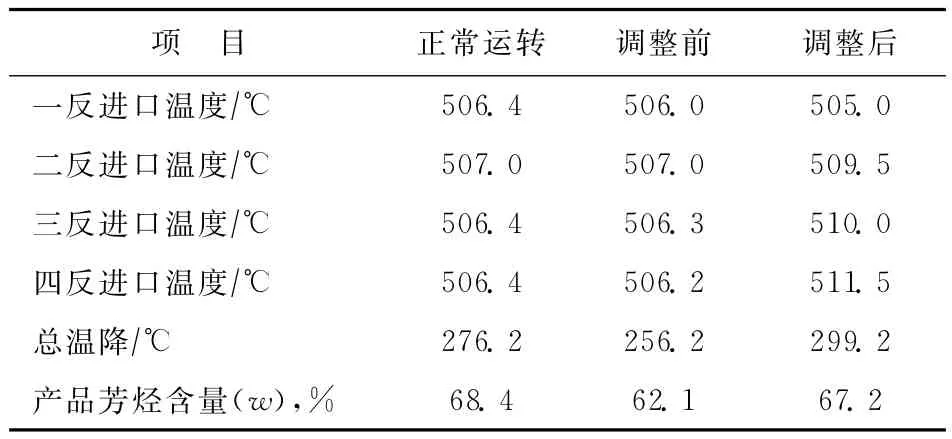

为了减少或消除一反温降减小对生产带来的影响,采取一反入口温度不变,适当提高二反、三反、四反入口温度的技术措施来保持产品所需要的辛烷值。表2列出了一反温降变小前和反应温度调整前后的产品性质。由表2可见,在一反温降没有完全恢复(总温降偏低)的情况下,采用适当提高二反、三反、四反的入口温度的技术措施可以提高产品的芳烃含量,以满足生产的需求,同时也显示出催化剂的良好性能[4,6]。

表2 调整前后产品性质比较

4.4 加强催化剂的分析工作

对淘析出来的粉尘进行筛分,对整颗粒、碎颗粒催化剂以及粉尘分别进行碳含量分析,根据碳含量的变化情况,做好相应的备用方案,如果催化剂碳含量突然升高,需要调整再生方式即由白烧转为黑烧,但出现这种情况的可能性很小;如果粉尘碳含量明显升高,表明原来停留在死区的粉尘被吹出,这意味着吹扫累积粉尘的工作已接近尾声,此时如果再生尾气碱洗液颜色没有变黑或没有黑色沉淀物,可以继续操作;如果变黑明显,建议调整再生方式即由白烧转为黑烧。

5 结束语

(1)高桥石化0.6Mt/a的1号连续重整装置一反温降突然下降是由于催化剂淘析系统效率下降,部分粉尘没有淘析出系统,使得这些粉尘仍然留存在催化剂中进入催化剂循环系统,并随运转时间的延长系统中粉尘累积量增多,引起粉尘过滤器反吹周期逐渐变短。

(2)还原区内的累积粉尘会将粉尘和催化剂带入还原尾气排放管线,引发压差控制阀失灵,加上料位控制过低(45%~50%),导致还原区催化剂发生流化,产生大量催化剂粉尘,这些粉尘与催化剂混合后进入催化剂下料管,使管内催化剂移动性变差,甚至不能移动。

(3)对应催化剂移动性变差的一反顶部位置,催化剂料面出现凹陷,造成反应物料在此处出现短路,引起一反温降下降。

(4)在采取加强淘析操作、调整各反应器温度等技术措施后,装置在保证产品质量的情况下运转平稳,一反温降有较大的恢复。

[1] 王莹波,刘润铃.控制IFP一代重整催化剂粉尘量的措施[J].齐鲁石油化工,2010,38(2):119-121

[2] 陈国平.连续重整催化剂粉尘的危害及对策[J].齐鲁石油化工,2011,39(4):291-295

[3] 宋鹏俊.连续重整催化剂粉尘异常原因及对策[J].炼油技术与工程,2014,44(4):36-40

[4] 潘茂华,马爱增.PS-Ⅵ型连续重整催化剂的工业应用试验[J].石油炼制与化工,2003,34(7):5-8

[5] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:471-473

[6] 叶晓东,徐武清,马爱增.PS-Ⅵ重整催化剂在IFP第一代连续重整装置上的工业应用[J].石油炼制与化工,2003,34(5):1-6

DISCUSSION ON DUST ACCUMULATION IN CONTINUOUS REFORMING UNIT

Fan Qiang

(SINOPEC Gaoqiao Petrochemical Company,Shanghai 200129)

In the operation of a continuous reforming unit with 0.6Mt/a capacity of SINOPEC Gaoqiao Petrochemical Company,the reaction temperature drop of the first reactor was decreased,the amount of catalyst dust greatly increased,and the abnormal fluctuations of the level of catalyst in the upper part of the reduction zone and the reduction temperature in the lower part of the reduction zone oc-curred.The analysis shows that the accumulation of catalyst dust in the system is one of the important reasons,and the low material level of the reduction zone(45%-50%)leads to the fluidization of the catalyst in the reduction zone and large amount of dust,which blocks the catalyst movement in the delivery pipe,resulting in catalyst missing at the top of the first reactor,short-circuiting of reaction materials and a significant temperature drop reduction.After taking corresponding technical measures,like increasing the material level of the reduction zone,strengthening the catalyst dust elution operation and adjusting the reactor temperatures,the production is leveled off and the temperature drop is gradually restored.

continuous reforming unit;catalyst dust;dust accumulation;reaction temperature drop

2016-11-14;修改稿收到日期:2016-12-22。

范强,高级工程师,主要从事连续重整、加氢、延迟焦化、总流程优化等炼油工艺技术工作。

范强,E-mail:fanqiang@sinogpc.com。